一种制备致密纳米晶粒陶瓷的方法.pdf

森林****来了

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种制备致密纳米晶粒陶瓷的方法.pdf

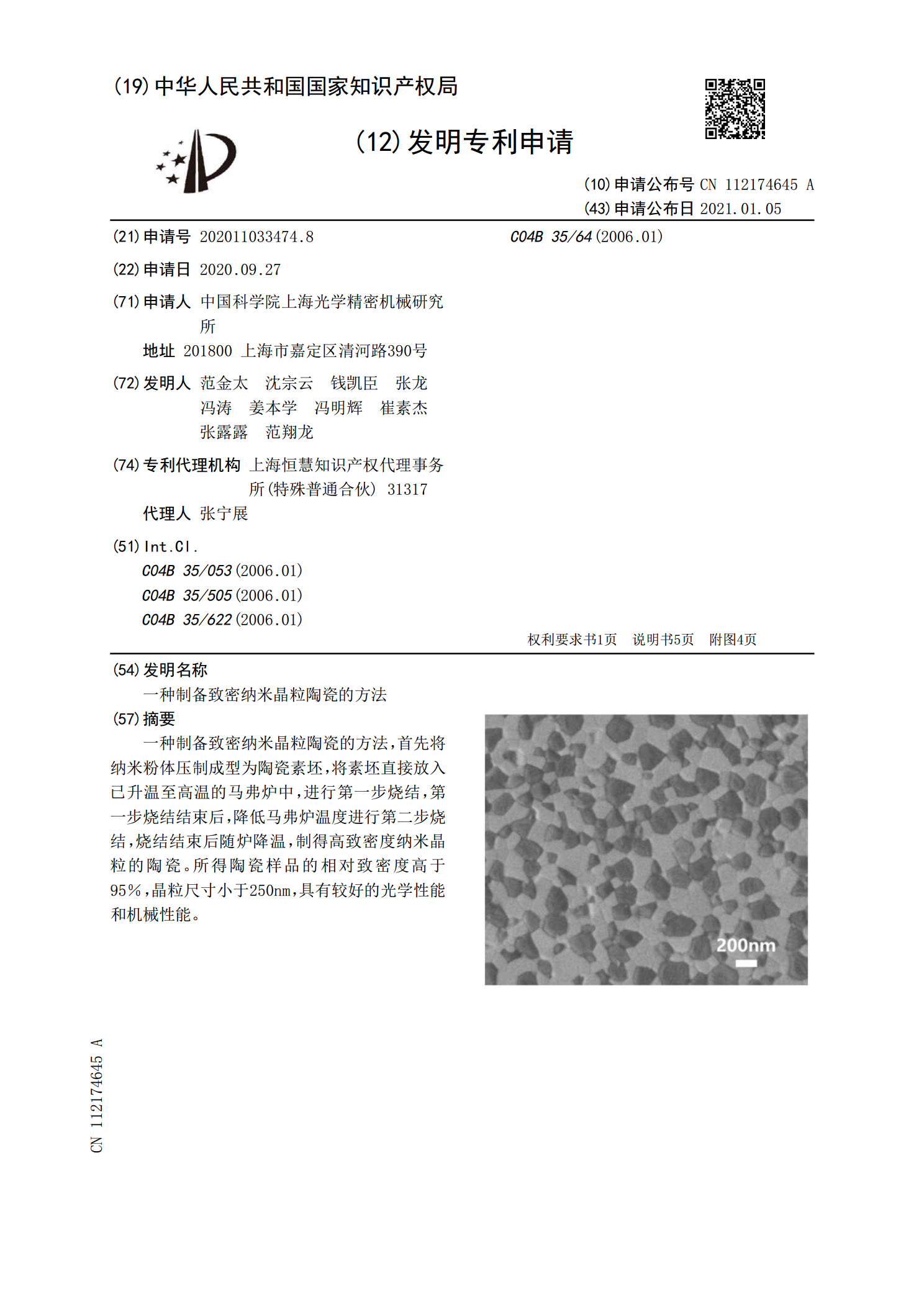

一种制备致密纳米晶粒陶瓷的方法,首先将纳米粉体压制成型为陶瓷素坯,将素坯直接放入已升温至高温的马弗炉中,进行第一步烧结,第一步烧结结束后,降低马弗炉温度进行第二步烧结,烧结结束后随炉降温,制得高致密度纳米晶粒的陶瓷。所得陶瓷样品的相对致密度高于95%,晶粒尺寸小于250nm,具有较好的光学性能和机械性能。

一种无压快速烧结致密纳米晶粒陶瓷的方法.pdf

一种无压快速烧结致密纳米晶粒陶瓷的方法,首先将超细纳米粉体压制成型为陶瓷素坯,将素坯直接放入预升温至高温的马弗炉中,进行短时间保温快速烧结,烧结结束后迅速取出降温,即制得致密纳米晶粒的陶瓷,所得陶瓷样品的晶粒尺寸小于200nm,具有较好的光学性能和力学性能。

一种致密的纳米增韧碳化硅复相陶瓷的制备方法.pdf

本发明公开了一种致密的纳米增韧碳化硅复相陶瓷的制备方法,所述方法包括如下步骤:步骤一、以α‑SiC粒子为原料,纳米β‑SiC粒子为增韧相,添加烧结助剂和粘结剂,配好原料后投入到氧化铝质球磨罐中,加入蒸馏水,投入研磨球进行研磨,获得组分均匀分散的浆料;步骤二、采用喷雾造粒工艺进行造粒;步骤三、将造粒粉干压成型,得到素坯;步骤四、将素坯放置于真空烧结炉中进行常压烧结,得到致密的纳米增韧碳化硅复相陶瓷。本发明解决了陶瓷的脆性问题,提高了强度和韧性,且操作简单,安全可靠,成本低廉,具有良好的推广应用前景。

一种高致密、细晶粒钼钽合金及其制备方法.pdf

本发明提供一种钼钽合金、其制备方法,以及由该钼钽合金制成的靶材。基于钼钽合金100wt%的总重量,所述钼钽合金中的钽的含量为5wt%,其余为钼以及不可避免的杂质,其中,所述钼钽合金的相对密度为98%~99.60%;维氏硬度为220~360HV<base:Sub>0.5</base:Sub>;晶粒大小为1~11μm。根据本发明的钼钽合金具有高致密、细晶粒、组织分布均匀,非常适合于制备溅射靶材。

一种纳米陶瓷及其制备方法.pdf

本发明公开了一种纳米陶瓷及其制备方法:所述的一种纳米陶瓷的重量份数为:氧化铝AL