一种低温固相反应合成富铝尖晶石的方法.pdf

Do****76

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种低温固相反应合成富铝尖晶石的方法.pdf

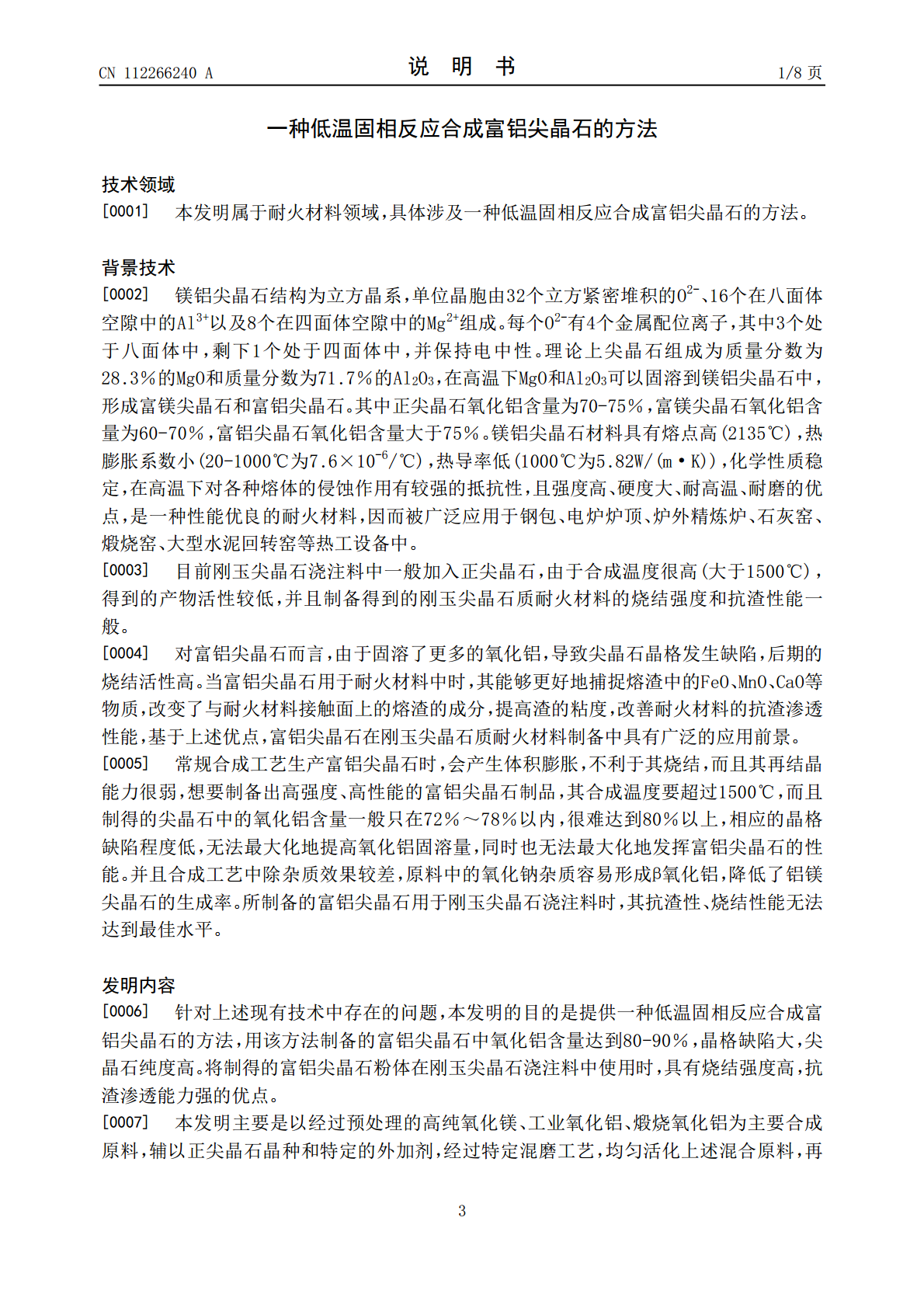

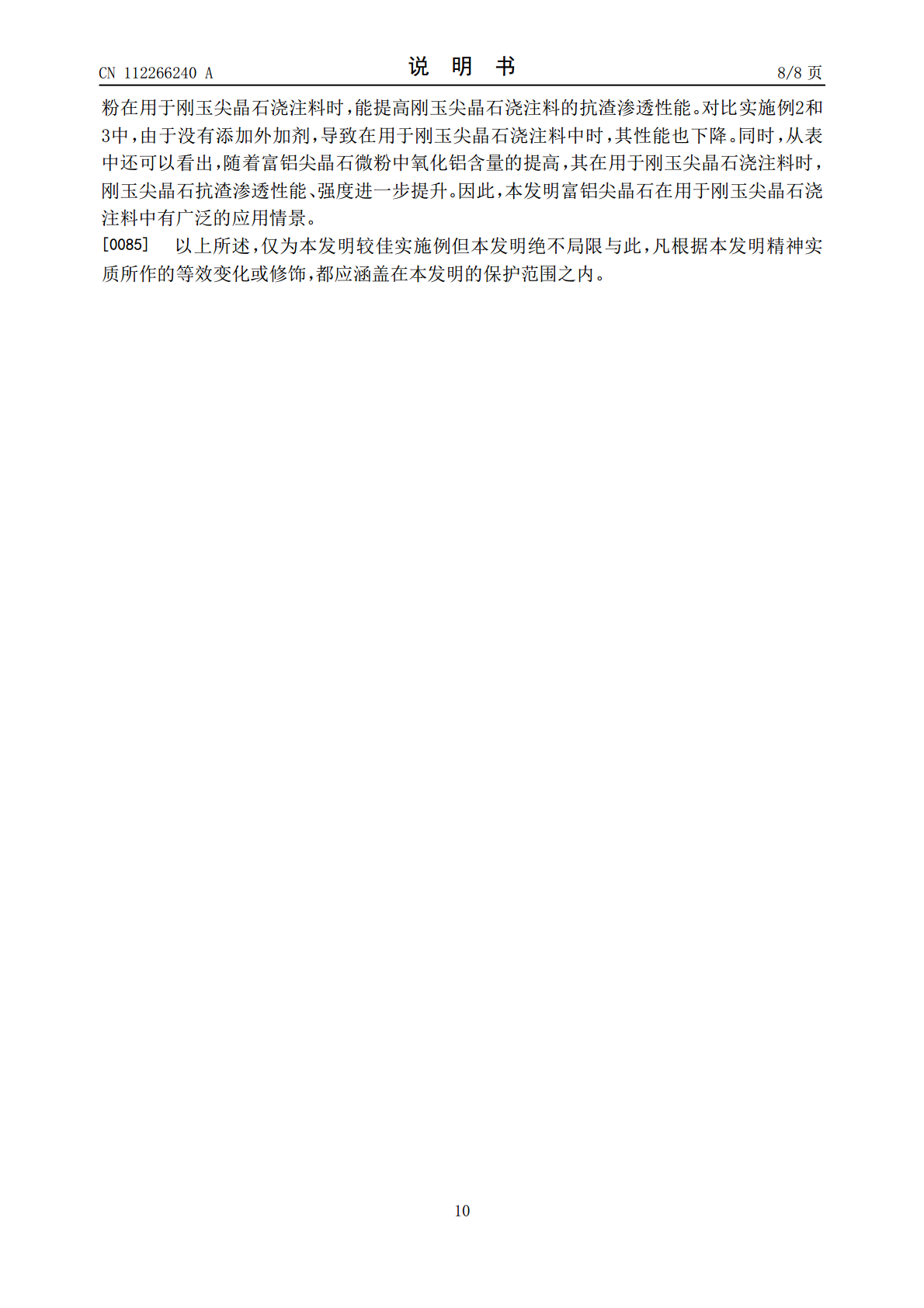

本发明属于耐火材料领域,具体涉及一种低温固相反应合成富铝尖晶石的方法。该方法具体为:首先以重量份计,将80‑90份氧化铝原料、10‑20份氧化镁原料、0.5‑2份镁铝尖晶石微粉和0.5‑3份外加剂混合,共磨至所述原料的粒径在5‑20μm范围内;将共磨粉转入到高温窑炉中,升温至1000‑1500℃进行煅烧;最后在煅烧温度下保持3‑12小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。采用低温合成工艺,经过低温煅烧合成的富铝尖晶石晶粒细小、晶格缺陷程度高,同时制得的富铝尖晶石粉体活性高。制得的富铝尖晶石不

一种反应合成多孔镁铝尖晶石制备方法.pdf

一种反应合成多孔镁铝尖晶石的制备方法,包括以下步骤:1)粉末混合过筛;2)装入模具;3)预热成型;4)保温;5)放入氧化炉;6)氧化处理;7)高温烧结。本发明,有效利用低温下铝粉的氧化和铝粉与氧化镁粉在空气中氧化合成反应来形成尖晶石,利用高分子氧化燃烧去除来实现多孔结构,该多孔结构由于铝粉氧化及其和氧化镁的合成反应形成尖晶石具有一定的强度而不至于多孔结构的坍塌。随后续温度提高,铝粉经完全氧化转化为氧化铝、铝粉和氧化铝与氧化镁、或铝粉与氧化镁在空气中的合成反应形成多孔的镁铝尖晶石结构陶瓷。该制造工艺简单,多

微波固相多肽合成反应管.pdf

微波固相多肽合成反应管,涉及化学反应仪器。自上而下依次包括大直径管口、连接管身且直径逐渐减小的管体中段、小直径管身、支管和塑料部件;大直径管口用于外接加压反应适配器;支管设于管身底部侧面,并与小直径管身呈一定角度夹角,支管靠近小直径管身位置内嵌有砂芯过滤部件,用于在反应过程以及抽滤过程中将树脂保留在反应管内部;支管的管口设有外螺纹,用于连接塑料部件。反应管整体外形成流线型,不干扰CEM微波化学反应器中的压缩空气冷却功能,并且耐受微波反应过程中的升温‑降温循环。可通过红外探头测温,只需通过更换接头就可实现溶

一种铁铝尖晶石的合成方法.pdf

本发明属于材料的制备技术领域,具体涉及一种铁铝尖晶石的合成方法。以氧化铁粉、金属铝粉和活性氧化铝微粉为原料,在真空炉内采用固相烧结法合成铁铝尖晶石,利用金属铝还原氧化铁生成氧化铝和金属铁,过量存在的氧化铁与金属铁反应生成氧化亚铁,最后氧化亚铁与生成的氧化铝及添加的活性氧化铝反应生成铁铝尖晶石。本发明的特点是:利用金属铝对氧化铁的还原作用,同时满足了氧化亚铁的生成条件,不再需要控制弱还原气氛,只要在真空条件下即能烧结合成出纯的铁铝尖晶石,避开了以氧化铁和氧化铝等为原料烧结合成时需要控制弱还原性气氛的严格要求

一种制备镁铝尖晶石的反应烧结方法.pdf

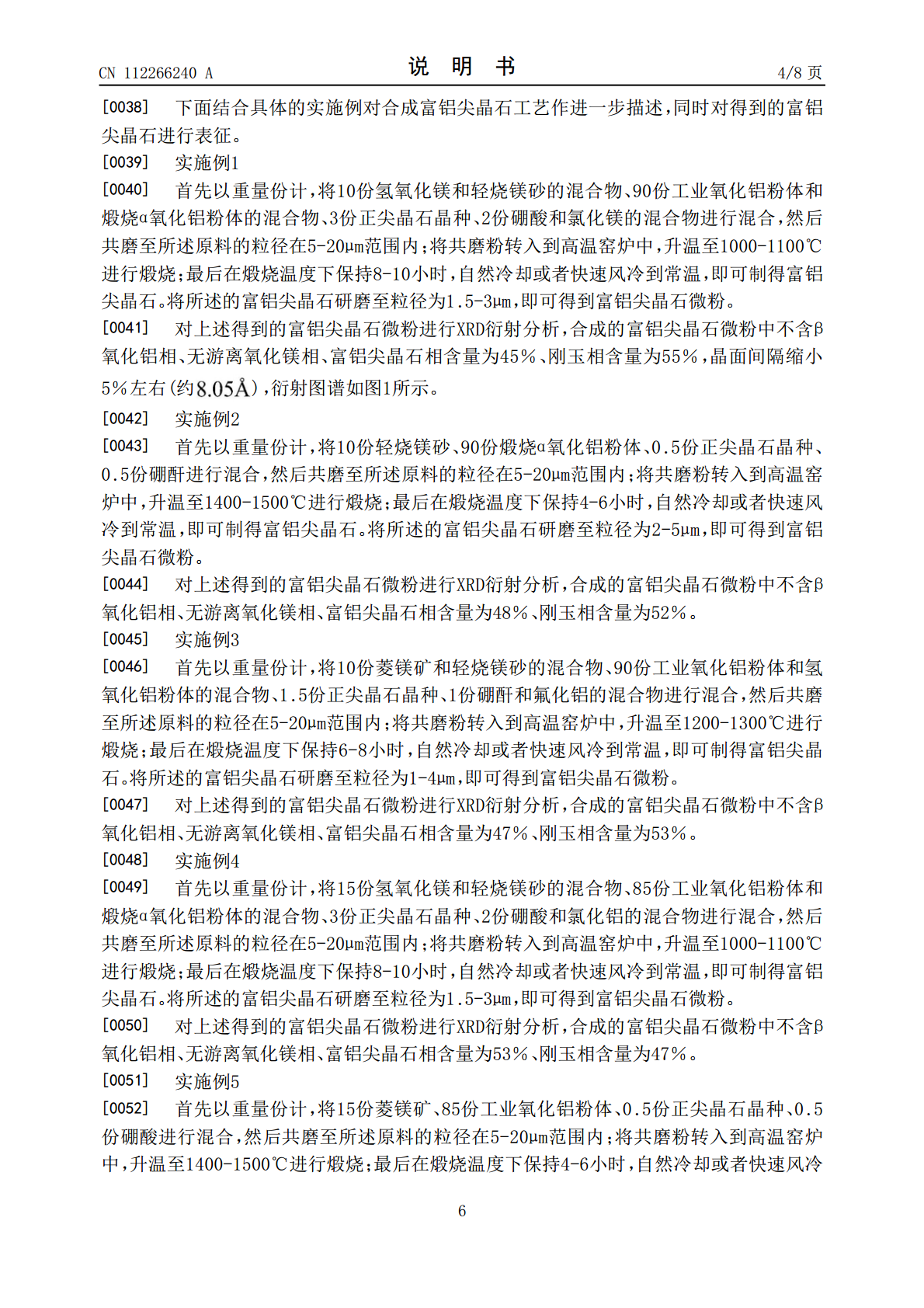

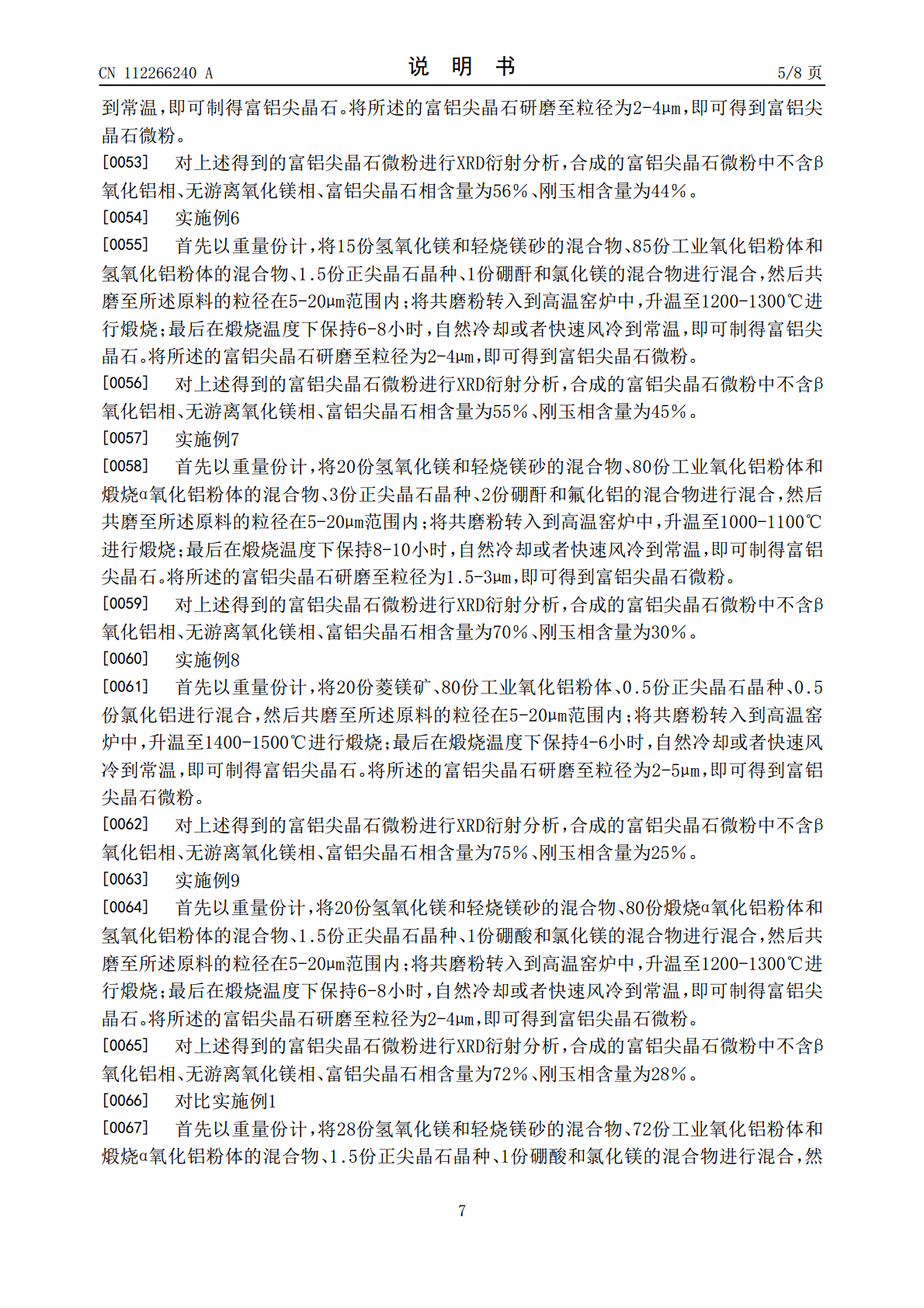

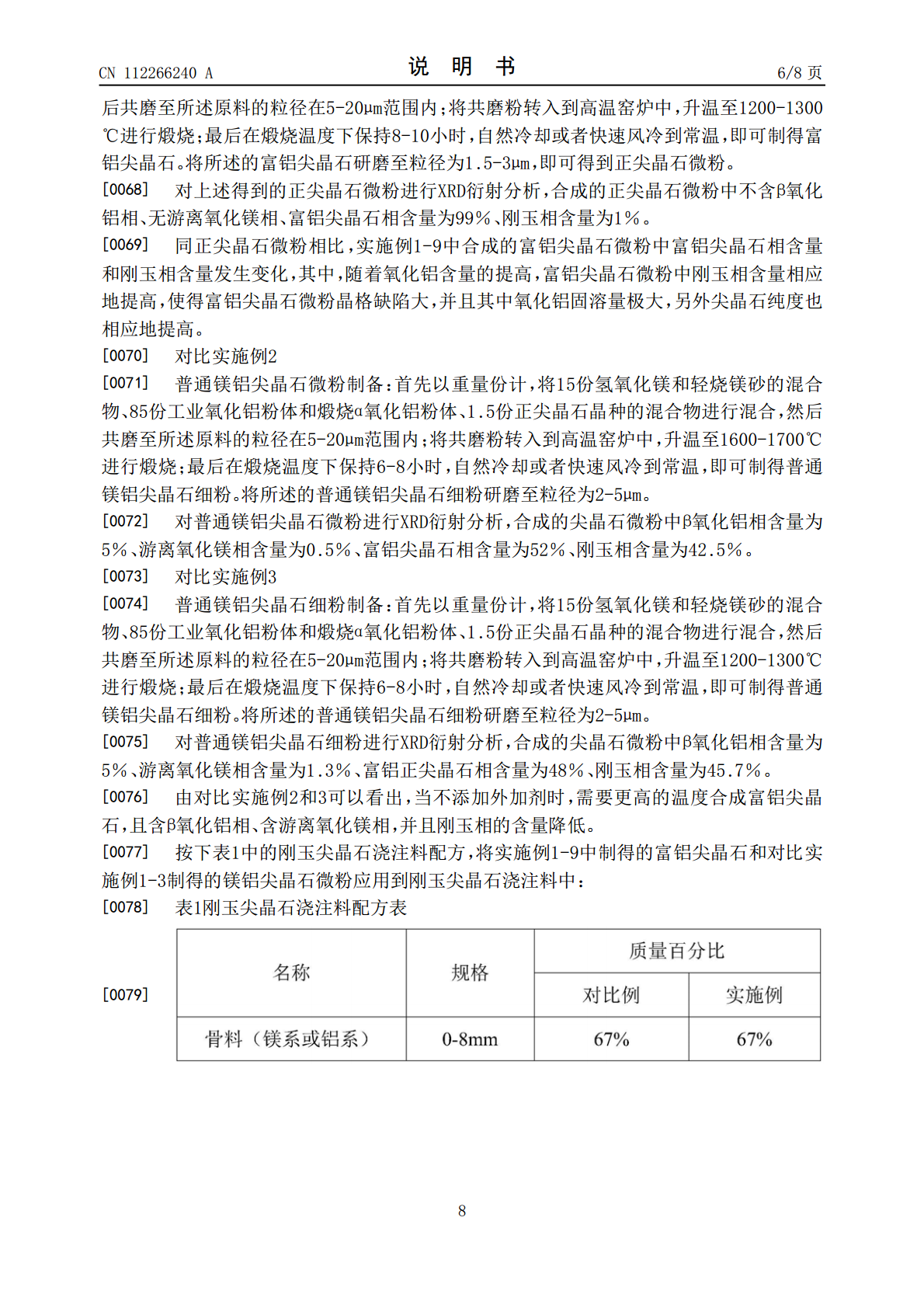

本发明公开了一种制备镁铝尖晶石的反应烧结方法,特点在于将干燥的生坯在电阻炉中,以4~16℃/min的升温速率升温到1250~1550℃的温度下保温0.5~16h;再以4~16℃/min的升温速率升温到1550~1750℃的温度下保温不超过1.5h;以10~70℃/min的降温速率降温到1300~1600℃的温度下保温0.5~16h,然后自然冷却至室温,即可制得微观结构均匀、致密度高的镁铝尖晶石。采用本发明,有利于降低烧结温度和缩短在高温下的保温时间,降低能耗;改善镁铝尖晶石陶瓷材料的微观结构,提高镁铝尖晶