一种Al-Mg-Si合金及其制备方法.pdf

黛娥****ak

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种合金及其制备方法.pdf

本发明公开了一种合金及其制备方法,涉及粉末冶金领域,用以解决现有的粉末冶金高温合金因存在空心粉末,容易形成闭孔孔隙,导致降低高温合金制件的致密度等问题。该方法包括:通过在真空感应熔炼炉熔炼合金锭,形成第一棒料;其中,所述合金锭包括20‑22%的镍,15.5‑17.5%的铁,16‑18.5%的铬,11.5‑13%的钼,5.0‑6.5%的铌,3.2‑4.5%的钨,0.45‑0.60%的碳,余量为钴和杂质;将所述第一棒料的缩孔切除,形成第二棒料,将所述第二棒料通过等离子旋转电极雾化装置形成合金粉末;将所述合金粉

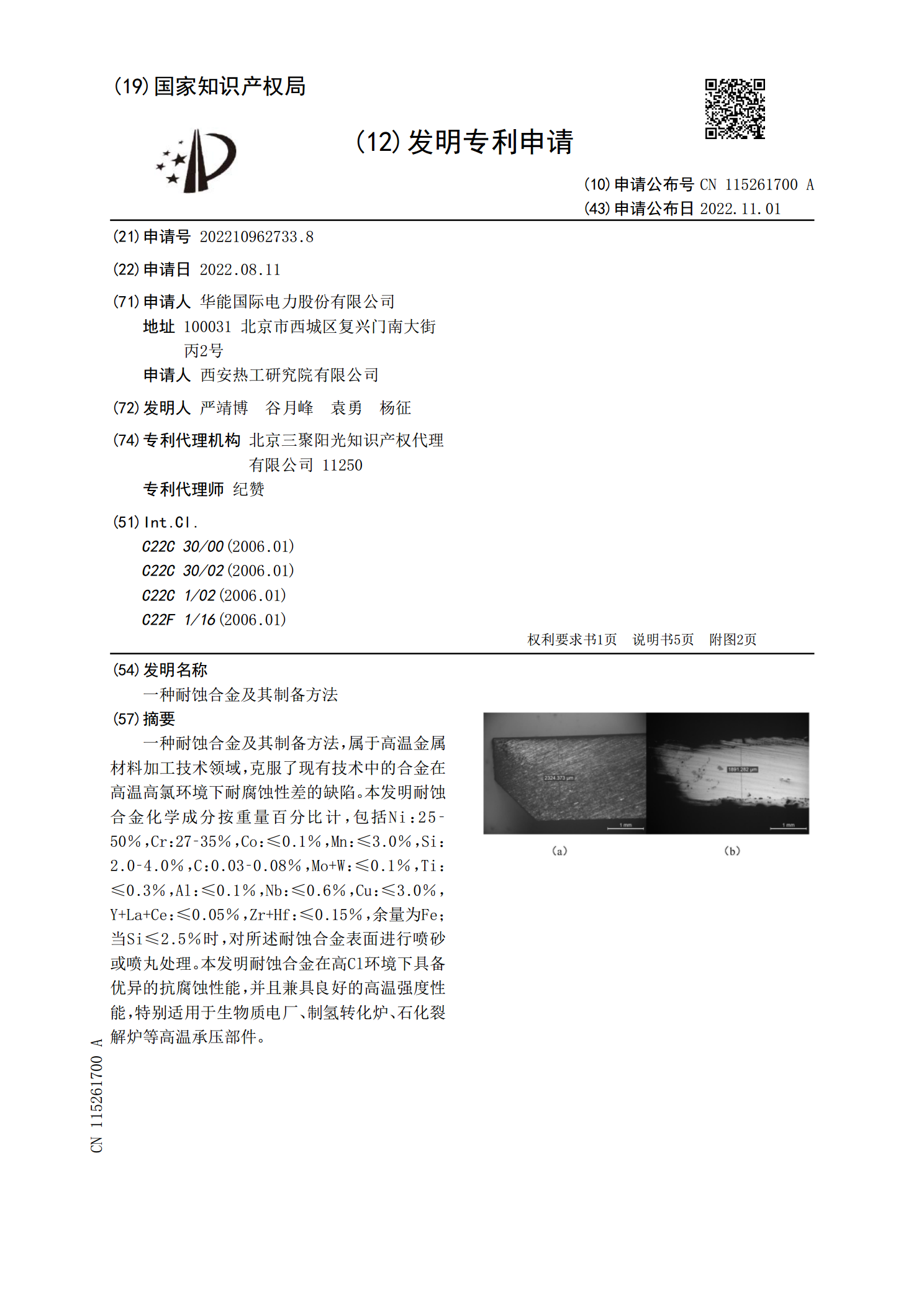

一种耐蚀合金及其制备方法.pdf

一种耐蚀合金及其制备方法,属于高温金属材料加工技术领域,克服了现有技术中的合金在高温高氯环境下耐腐蚀性差的缺陷。本发明耐蚀合金化学成分按重量百分比计,包括Ni:25‑50%,Cr:27‑35%,Co:≤0.1%,Mn:≤3.0%,Si:2.0‑4.0%,C:0.03‑0.08%,Mo+W:≤0.1%,Ti:≤0.3%,Al:≤0.1%,Nb:≤0.6%,Cu:≤3.0%,Y+La+Ce:≤0.05%,Zr+Hf:≤0.15%,余量为Fe;当Si≤2.5%时,对所述耐蚀合金表面进行喷砂或喷丸处理。本发明耐蚀

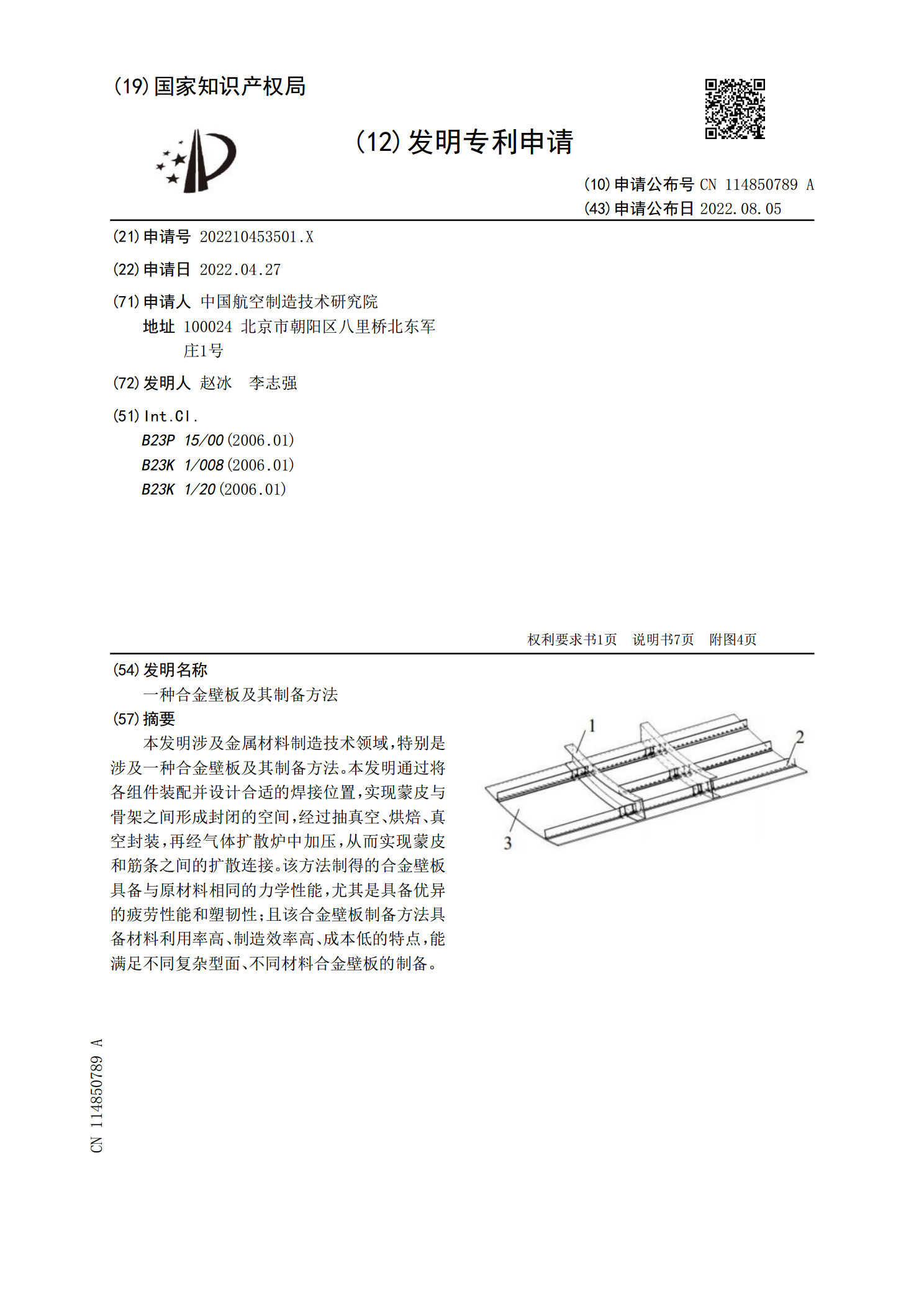

一种合金壁板及其制备方法.pdf

本发明涉及金属材料制造技术领域,特别是涉及一种合金壁板及其制备方法。本发明通过将各组件装配并设计合适的焊接位置,实现蒙皮与骨架之间形成封闭的空间,经过抽真空、烘焙、真空封装,再经气体扩散炉中加压,从而实现蒙皮和筋条之间的扩散连接。该方法制得的合金壁板具备与原材料相同的力学性能,尤其是具备优异的疲劳性能和塑韧性;且该合金壁板制备方法具备材料利用率高、制造效率高、成本低的特点,能满足不同复杂型面、不同材料合金壁板的制备。

一种易燃合金及其制备方法.pdf

本发明公开了一种易燃合金及其制备方法,易燃合金含有35~45%的铈、5~15%的锡、35~45%的锌、1~5%的镁和5~10%的铁;制备方法依次包括以下步骤:(1)按照易燃合金的各组分在易燃合金中的质量百分比称取原料铈、锡、锌、铁和镁,然后将各组分裁切成小块;(2)将各组分一起投入熔炼炉中,然后在隔离氧气的状态下,进行高温熔炼;(3)待各组分熔化后,采用电磁搅拌混合均匀,出炉,在隔离氧气的状态下进行降温铸锭,即可得到成品的易燃合金。本发明的易燃合金产品性能稳定、燃点低、耐磨性强。

一种引火合金及其制备方法.pdf

本发明公开了一种引火合金及其制备方法,其组分包括铈、铁和锌,以及少量的锰和铝,各组分的重量分数为:铈25~27%,铁6~9%,锌64~68%,锰0.1~3%,铝0.5~1.5%;所述的各组分的重量分数优选为:铈26%,铁8%,锌65%,锰0.5%,铝0.5%。制备方法包括:(1)按照各组分的重量分数比例称取原料铈、铁、锌、锰、铝,然后将各组分裁切成小块;(2)将各组分一起投入熔炼炉中,然后进行高温熔炼;(3)待各组分熔化、采用电磁搅拌混合均匀后,出炉降温铸锭,即可得到成品的引火合金。该引火合金的稀土使用量