一种脱硫脱碳系统和脱硫脱碳方法.pdf

Jo****34

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种脱硫脱碳系统和脱硫脱碳方法.pdf

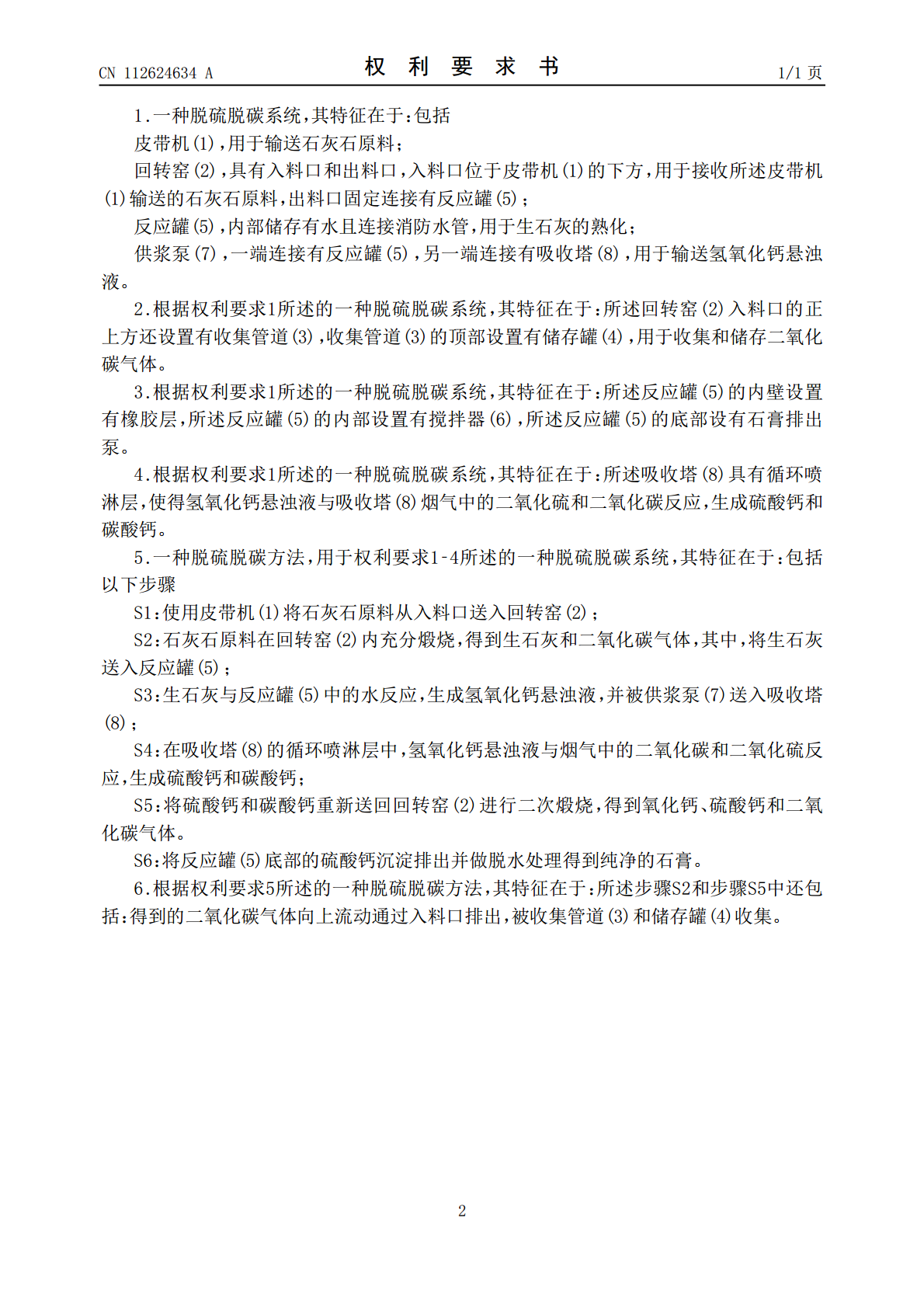

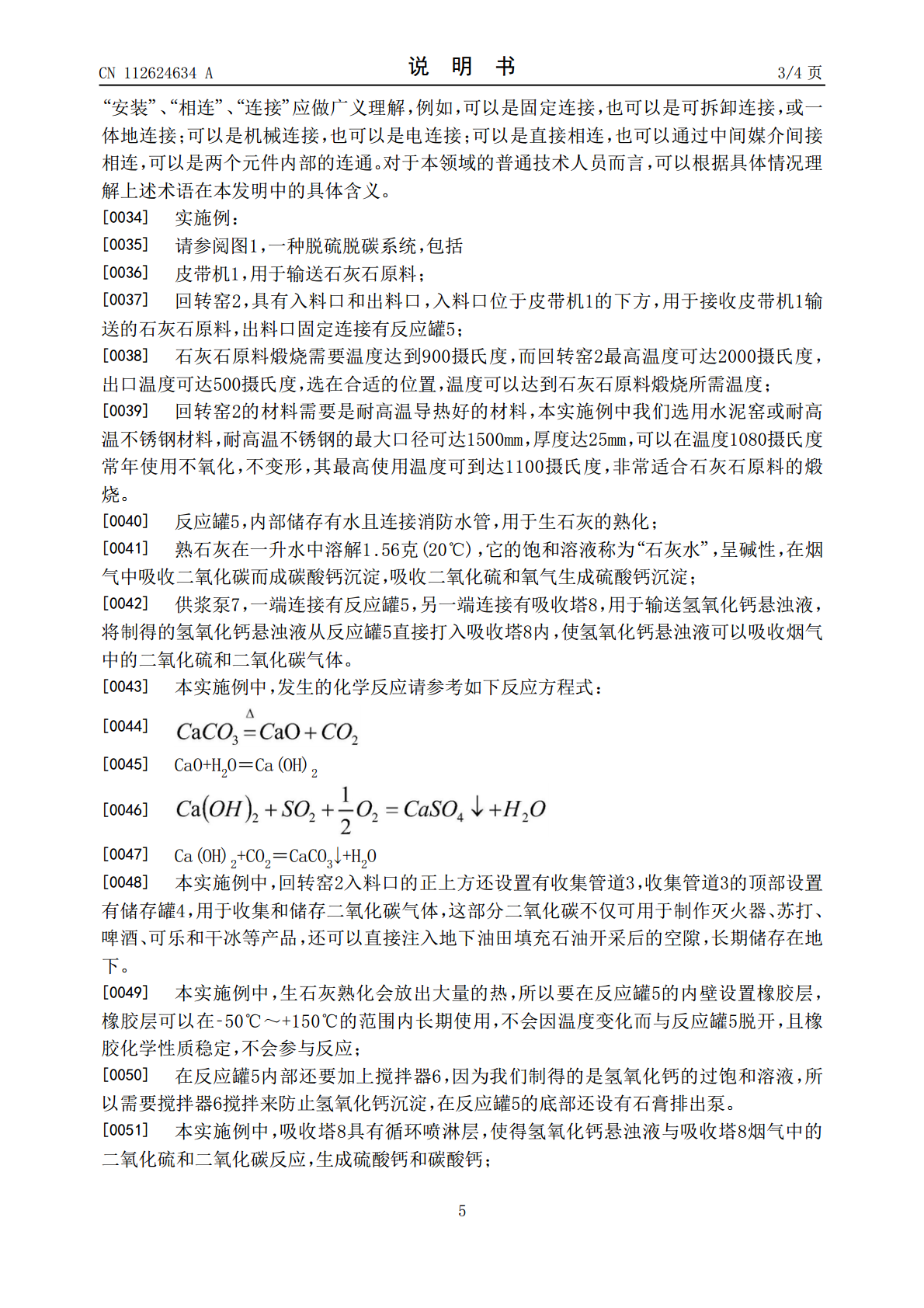

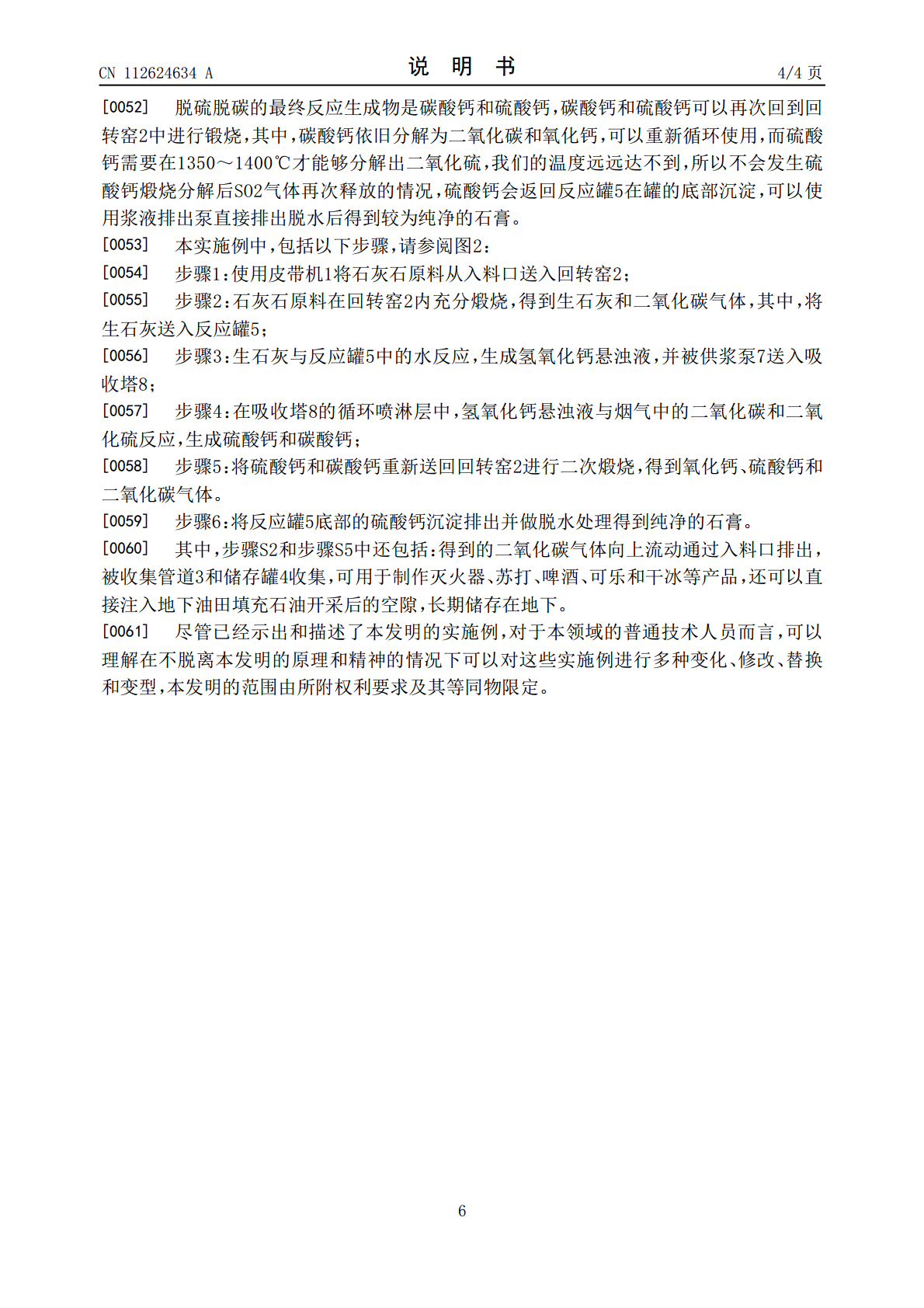

本发明涉及烟气脱硫脱碳工艺技术领域,且公开了一种脱硫脱碳系统和脱硫脱碳方法,包括回转窑,石灰石原料在回转窑中煅烧,利用炉内的高温可以将石灰石原料煅烧成生石灰,生石灰再在反应罐中溶于水变成氢氧化钙悬浊液,氢氧化钙悬浊液在吸收塔的循环喷淋层中,与烟气中的二氧化碳和二氧化硫反应,生成硫酸钙和碳酸钙,便能够有效的脱硫和脱碳,通过收集管道和储存罐还可以收集石灰石原料煅烧过程中产生的二氧化碳,这部分二氧化碳不仅可用于制作灭火器、苏打、啤酒、可乐和干冰等产品,还可以直接注入地下油田填充石油开采后的空隙,长期储存在地下,

烟气联合脱硫脱碳系统.docx

1.建立新的治理模式,启动燃烧尾气CO2捕捉烟气治理的课题从上世纪末提出,已有30余年历史。可以说拖泥带水,疲于应付,环境污染的矛盾已到了影响国计民生的严重程度。以电厂烟气治理的历程为例,我国的治理大致历了两个阶段:(1)上世纪末到本世纪初国家政策强调脱硫,电厂逐步考虑脱硫。目前已有98%的电厂上了脱硫装置,这可以称为电厂烟气治理的第一阶段。(2)在脱硫治理尚未完成时,环境到了NOX的严重威胁,pm2.5的问题已经民怨沸腾,脱销的问题再也无法回避,国家对又脱硝下达强制命令,电厂又不得不纷纷上脱硝装置。这可

烟气联合脱硫脱碳系统.docx

1.建立新的治理模式,启动燃烧尾气CO2捕捉烟气治理的课题从上世纪末提出,已有30余年历史。可以说拖泥带水,疲于应付,环境污染的矛盾已到了影响国计民生的严重程度。以电厂烟气治理的历程为例,我国的治理大致历了两个阶段:(1)上世纪末到本世纪初国家政策强调脱硫,电厂逐步考虑脱硫。目前已有98%的电厂上了脱硫装置,这可以称为电厂烟气治理的第一阶段。(2)在脱硫治理尚未完成时,环境到了NOX的严重威胁,pm2.5的问题已经民怨沸腾,脱销的问题再也无法回避,国家对又脱硝下达强制命令,电厂又不得不纷纷上脱硝装置。这可

MEA 脱硫脱碳.ppt

MEA脱硫脱碳GasSweeteningTrainingGasSweeteningTrainingGasSweeteningTrainingGasSweeteningTrainingGasSweeteningTraining方法1:Kent&Eisenberg混合物为;MEA/MDEA;DEA/MDEA方法2:Li–MatherElectrolyte可处理任何二元混合物技术原理:气源首先进入分离罐中进行分离,分离出冷却凝结出的水。而汽相产品进入脱水吸收塔下部,与塔上部进入的MEA贫液在塔内逆流接触,提取气

合成气脱硫脱碳系统.pdf

本发明涉及合成气脱硫脱碳系统,包括脱碳塔、再生塔、重沸器、有机硫水解反应器、干法脱硫装置。脱碳塔下端设有合成气进气管,脱碳塔上端的出气管通过管路依次与有机硫水解反应器以及干法脱硫装置连接。再生塔与重沸器通过管路进行连接。再生塔下端贫液出口与脱碳塔的贫液尽管通过管路连接,再生塔上端富液入口与脱碳塔富液排出管通过管路贯通连接,重沸器与再生塔通过管路进行连接。本发明脱碳塔内部上方带有气水分离功能,使得排出的气体更加干燥,后期无需单独增加气水分离装置,节约成本。重沸器换热管外壁不易结垢,能一直保持良好的换热效率。