单层多炉熔融系统.pdf

Ro****44

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单层多炉熔融系统.pdf

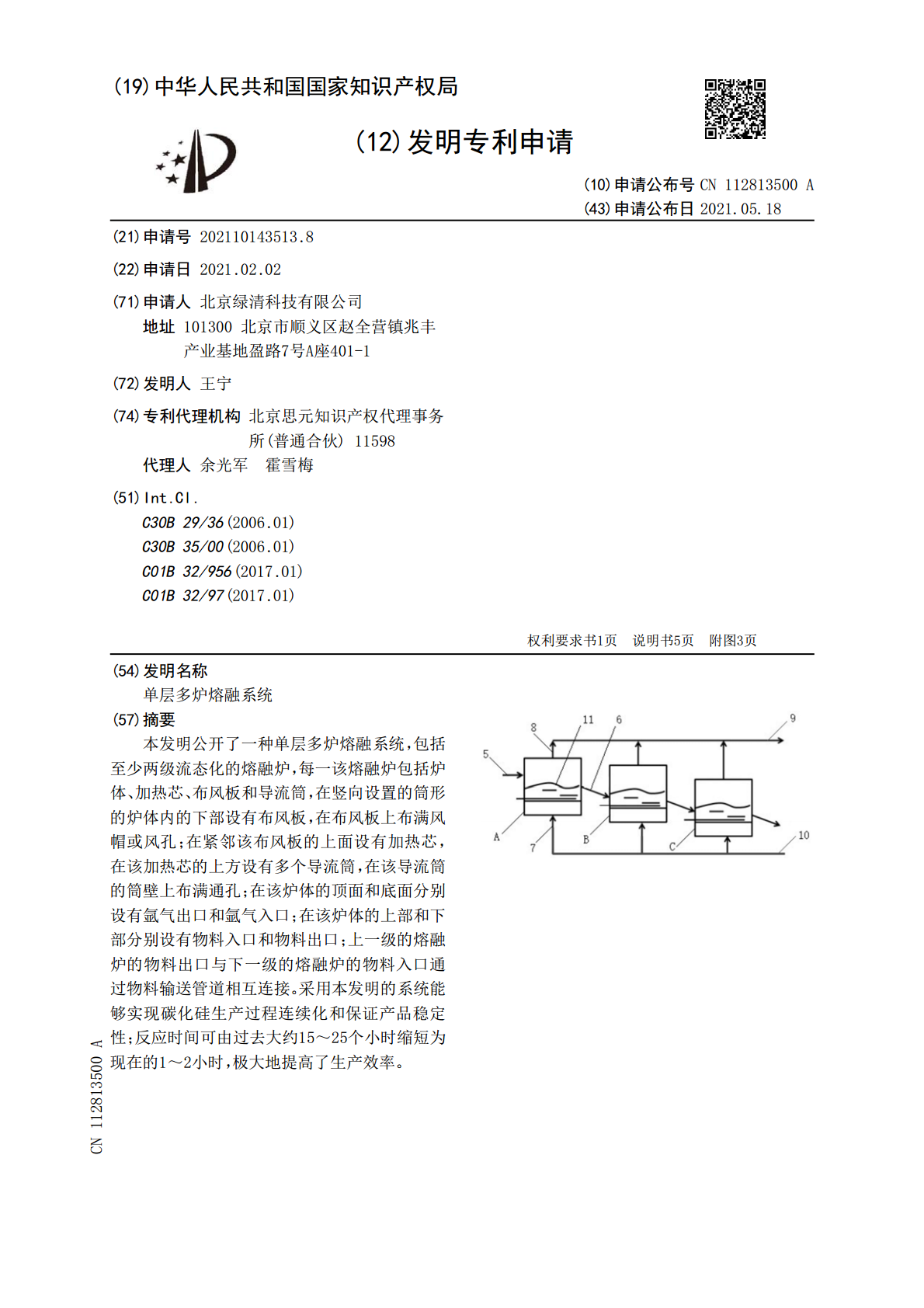

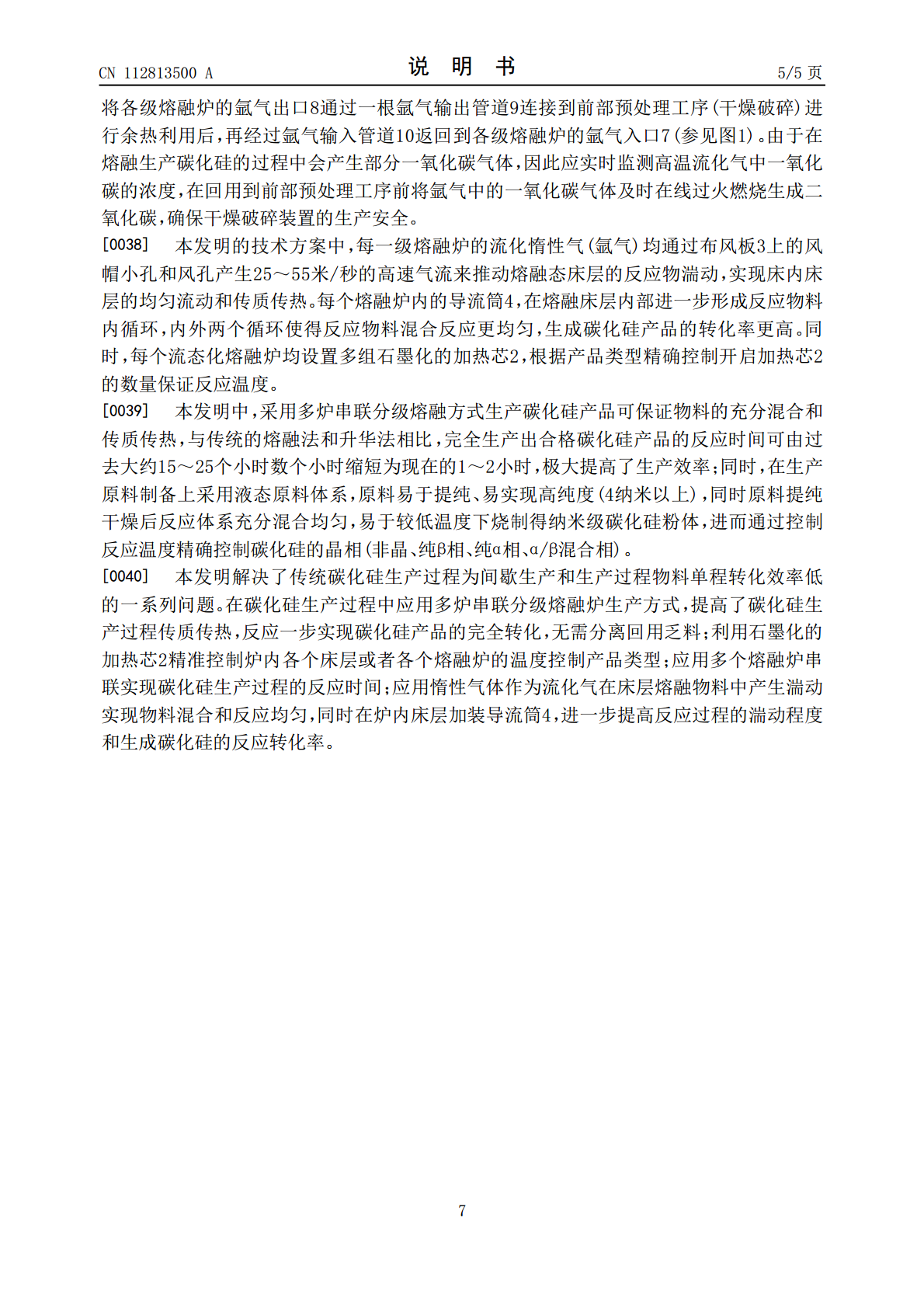

本发明公开了一种单层多炉熔融系统,包括至少两级流态化的熔融炉,每一该熔融炉包括炉体、加热芯、布风板和导流筒,在竖向设置的筒形的炉体内的下部设有布风板,在布风板上布满风帽或风孔;在紧邻该布风板的上面设有加热芯,在该加热芯的上方设有多个导流筒,在该导流筒的筒壁上布满通孔;在该炉体的顶面和底面分别设有氩气出口和氩气入口;在该炉体的上部和下部分别设有物料入口和物料出口;上一级的熔融炉的物料出口与下一级的熔融炉的物料入口通过物料输送管道相互连接。采用本发明的系统能够实现碳化硅生产过程连续化和保证产品稳定性;反应时间

熔融炉清灰装置和熔融炉系统.pdf

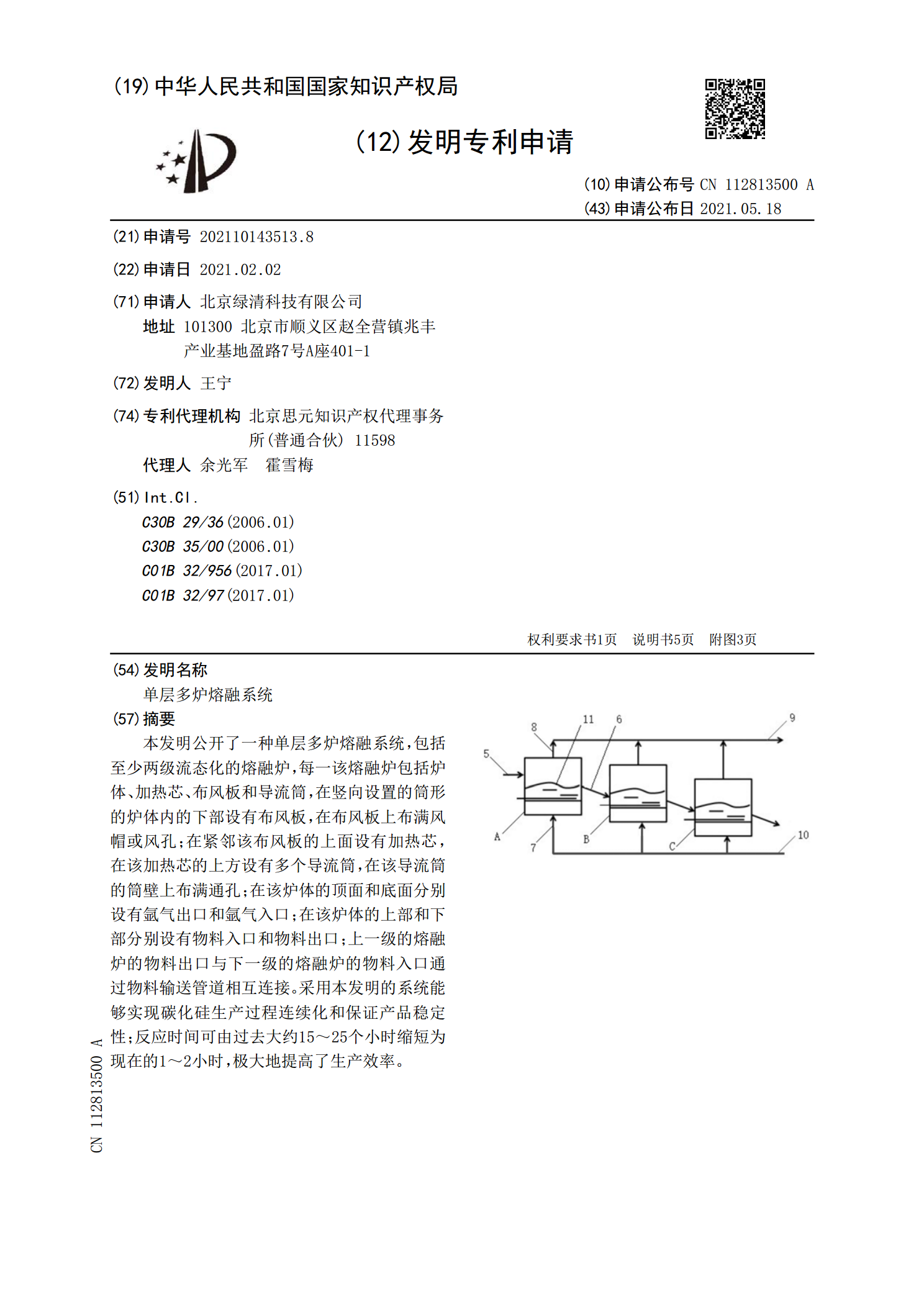

本发明提出一种熔融炉清灰装置和熔融炉系统。本发明的熔融炉系统包括:熔融炉,熔融炉包括炉体和与炉体连通的烟道,烟道沿第一方向延伸;净化器,净化器的进口与烟道连通;熔融炉清灰装置,熔融炉清灰装置包括第一清洁棒和第一移动组件,第一清洁棒包括第一棒体和第一清洁头,第一棒体沿第一方向延伸,第一棒体的第一端部可伸入烟道内,第一清洁头设在第一棒体的第一端部上,第一清洁头沿第一方向延伸,第一清洁头的周侧设有第一凸起部,第一移动组件与第一棒体的第二端部相连且可带动第一棒体沿第一方向移动。因此,根据本发明的熔融炉系统的熔融炉

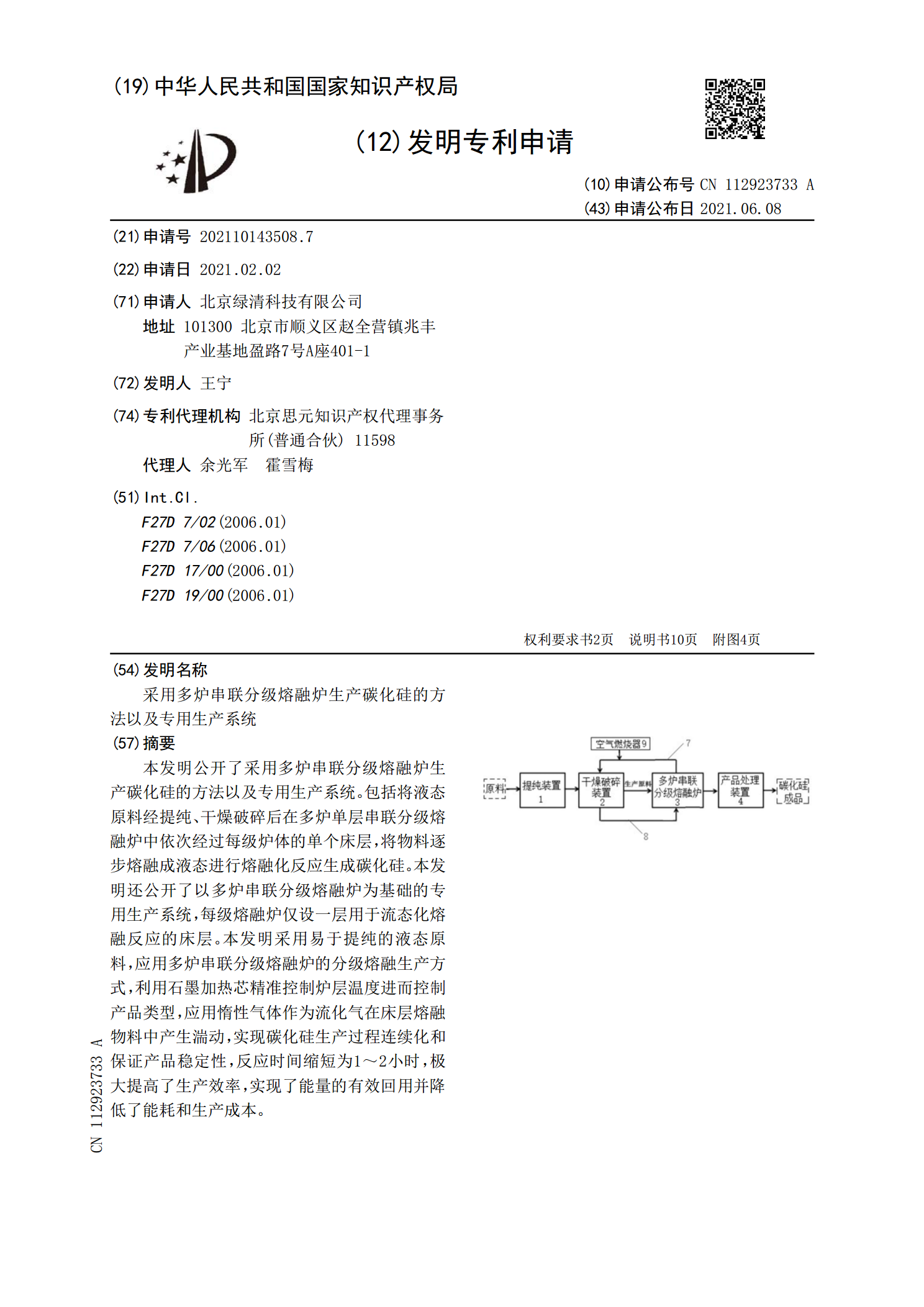

采用多炉串联分级熔融炉生产碳化硅的方法以及专用生产系统.pdf

本发明公开了采用多炉串联分级熔融炉生产碳化硅的方法以及专用生产系统。包括将液态原料经提纯、干燥破碎后在多炉单层串联分级熔融炉中依次经过每级炉体的单个床层,将物料逐步熔融成液态进行熔融化反应生成碳化硅。本发明还公开了以多炉串联分级熔融炉为基础的专用生产系统,每级熔融炉仅设一层用于流态化熔融反应的床层。本发明采用易于提纯的液态原料,应用多炉串联分级熔融炉的分级熔融生产方式,利用石墨加热芯精准控制炉层温度进而控制产品类型,应用惰性气体作为流化气在床层熔融物料中产生湍动,实现碳化硅生产过程连续化和保证产品稳定性,

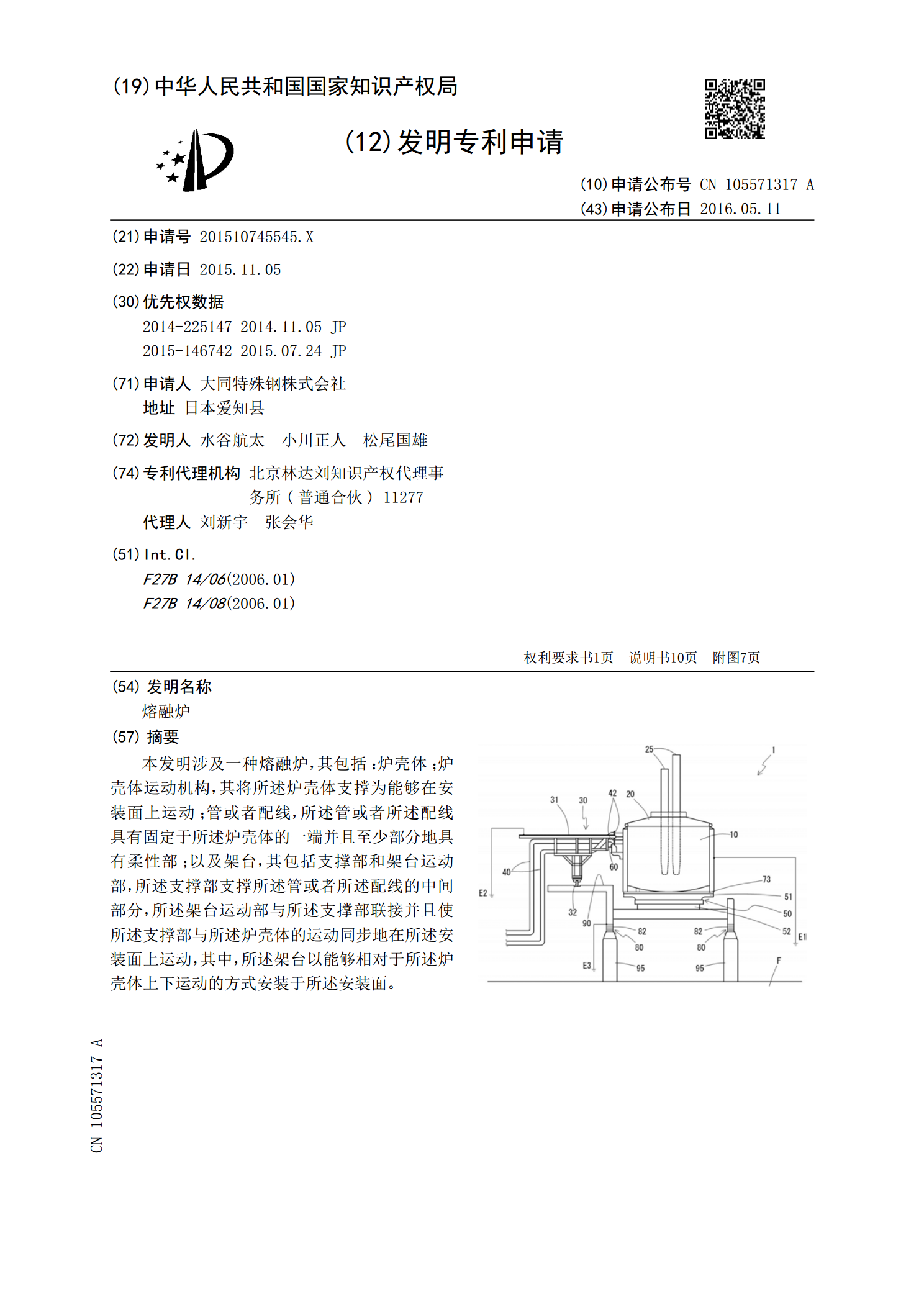

熔融炉.pdf

本发明涉及一种熔融炉,其包括:炉壳体;炉壳体运动机构,其将所述炉壳体支撑为能够在安装面上运动;管或者配线,所述管或者所述配线具有固定于所述炉壳体的一端并且至少部分地具有柔性部;以及架台,其包括支撑部和架台运动部,所述支撑部支撑所述管或者所述配线的中间部分,所述架台运动部与所述支撑部联接并且使所述支撑部与所述炉壳体的运动同步地在所述安装面上运动,其中,所述架台以能够相对于所述炉壳体上下运动的方式安装于所述安装面。

一种多电极等离子熔融炉.pdf

本发明公开了一种多电极等离子熔融炉,包括炉体,所述炉体内设置有熔融池,所述熔融池包括至少两呈直线排列的隔离加热区,各加热区的底部相互连通,各加热区上对应设置有至少一等离子炬,各等离子炬沿熔融池径向排布,所述炉体上设置有进料口以及熔融液出料口,进料口上连接有进料装置,熔融液出料口上可拆卸连接有出料装置,末端加热区顶部设置有烟气孔,用长方形的熔融池和两个以上的等离子炬,等离子炬间有分隔墙,能够更加有效控制飞灰熔融与玻璃化的加热过程,提高热效率,减少二次飞灰量,另外,可拆卸的电加热玻璃液出料装置,结构简单、模块