一种锅炉主控前馈控制方法.pdf

哲妍****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锅炉主控前馈控制方法.pdf

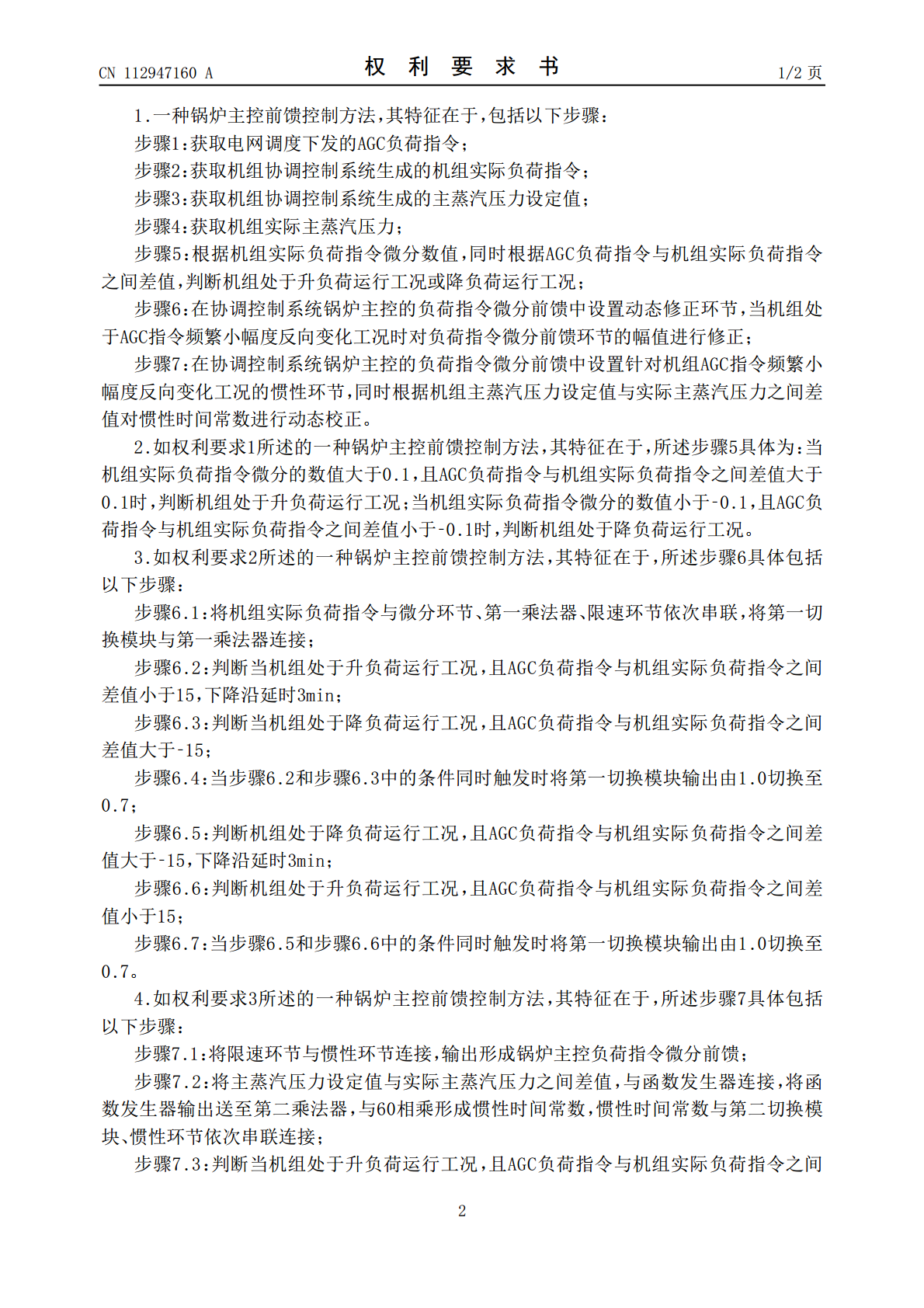

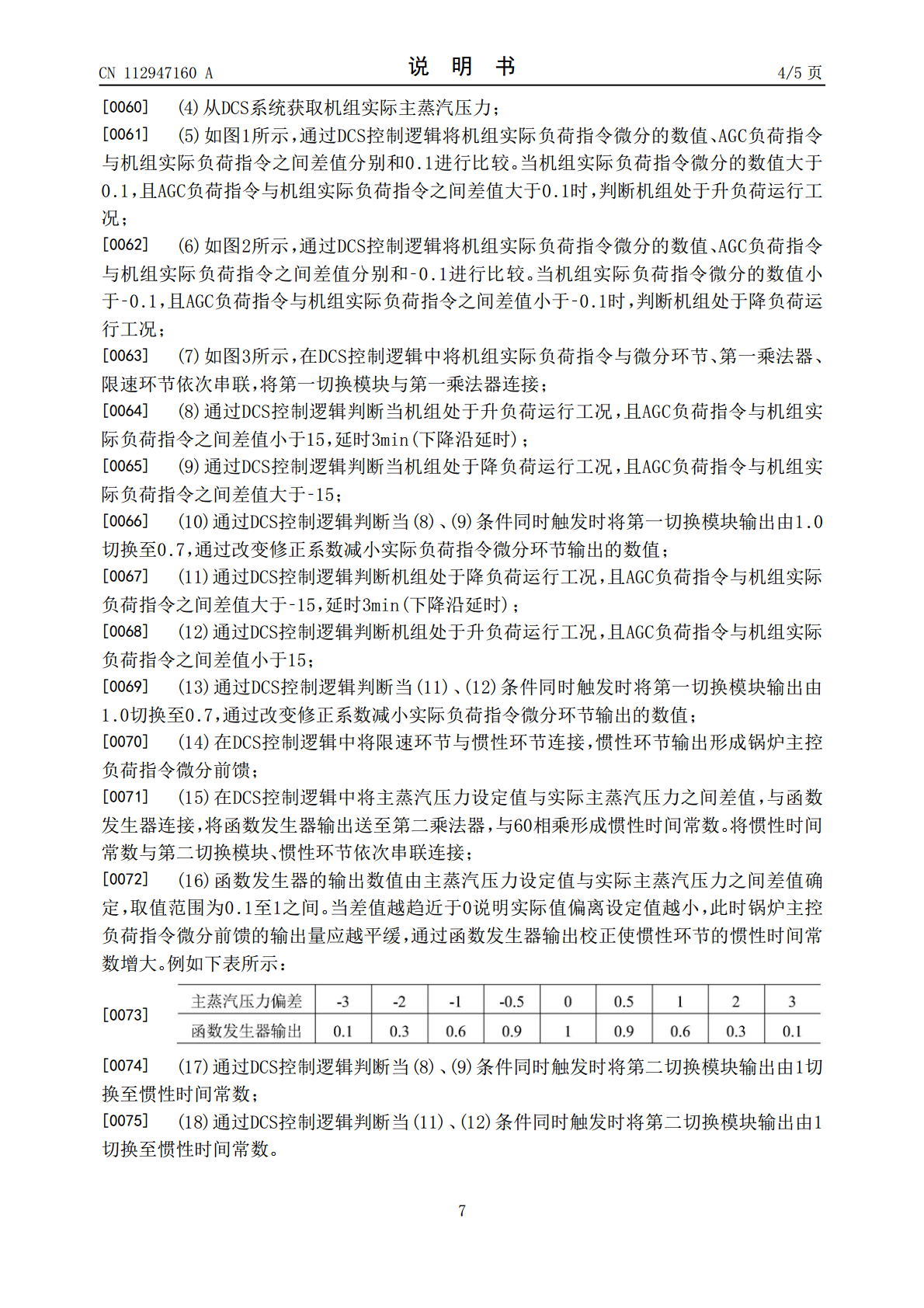

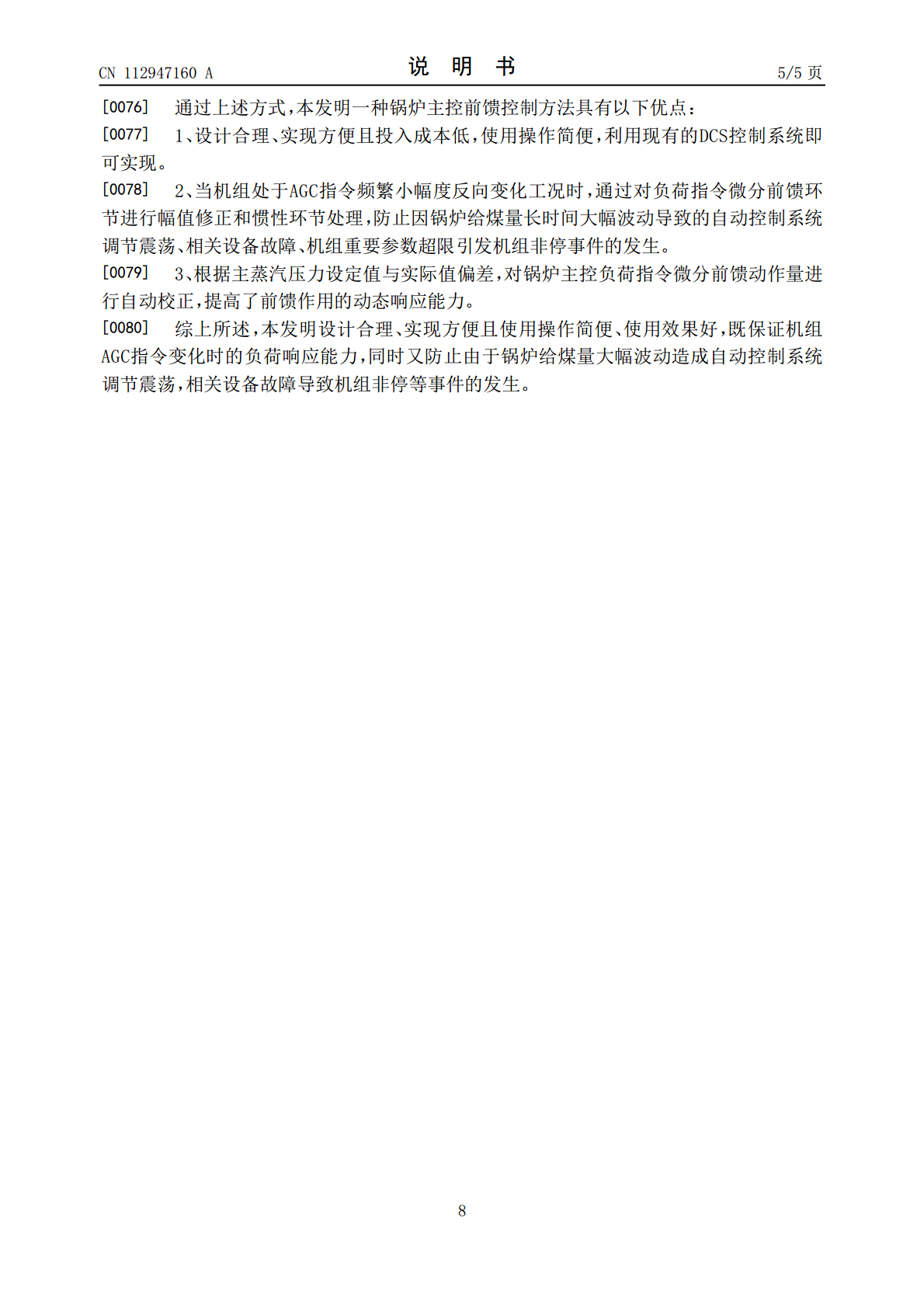

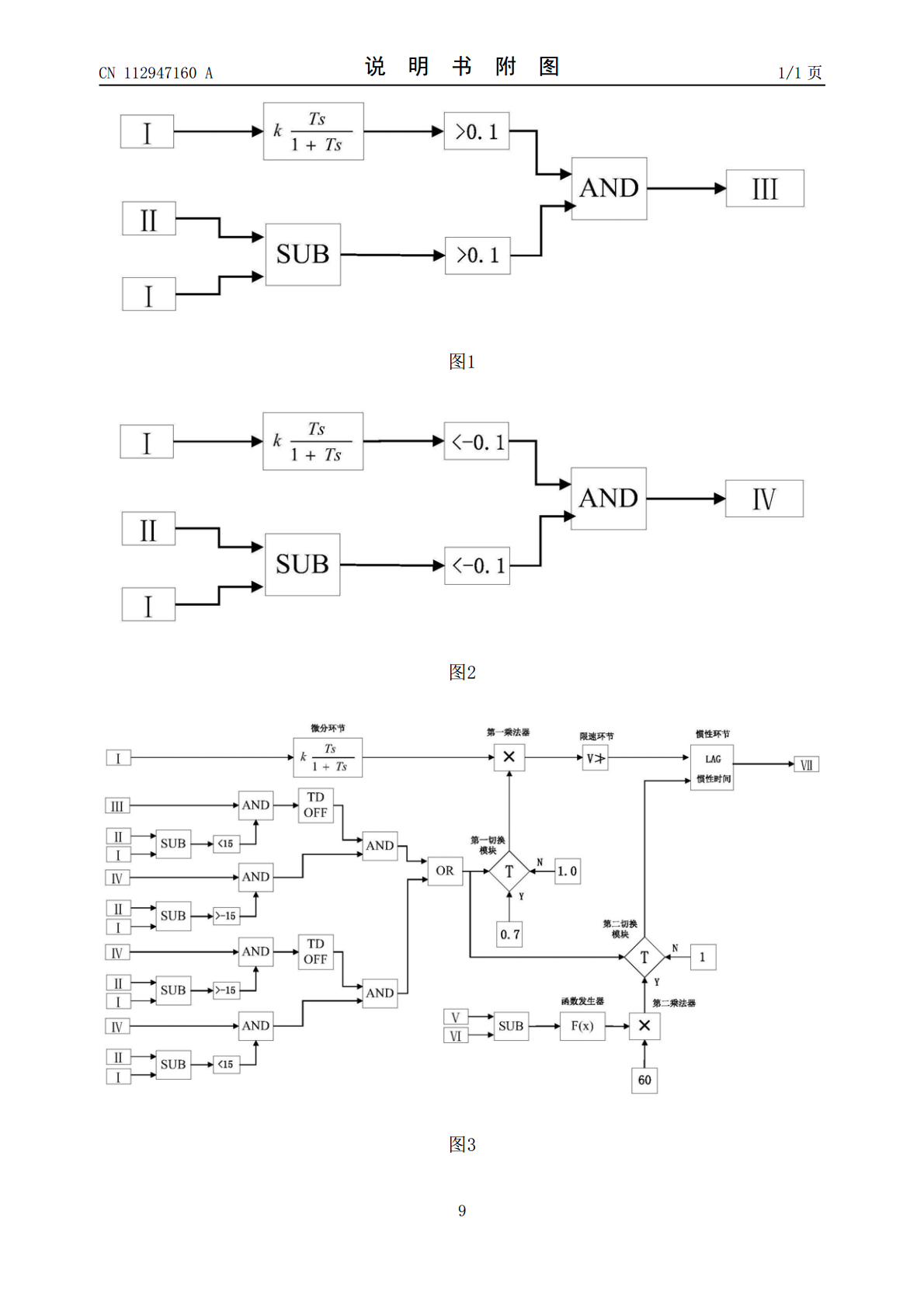

本发明公开的一种锅炉主控前馈控制方法,包括以下步骤:获取电网调度下发的AGC负荷指令,机组协调控制系统生成的机组实际负荷指令、主蒸汽压力设定值,机组实际主蒸汽压力;根据机组实际负荷指令微分数值、AGC负荷指令与机组实际负荷指令之间差值,判断机组处于升/降负荷运行工况;在协调控制系统锅炉主控的负荷指令微分前馈中设置动态修正环节对其幅值进行修正;在协调控制系统锅炉主控的负荷指令微分前馈中设置惯性环节,同时根据机组主蒸汽压力设定值与实际主蒸汽压力之间差值对惯性时间常数进行动态校正。本发明一种锅炉主控前馈控制方法

一种基于停磨预判的锅炉主控前馈控制方法.pdf

一种基于停磨预判的锅炉主控前馈控制方法,属于发电机组控制领域,其特征在于:通过预判磨组的停止运行信号后触发一负向阶跃信号,作用在锅炉主控前馈中,降低给煤机的给煤率,防止磨组停运工况下主蒸汽压力超压现象的发生。在机组负荷降低且需要停运磨组的工况时,提前预判磨组停运工况,解决由于磨煤机内部惯性缓存的煤粉进入炉膛燃烧后导致主蒸汽压力升高、甚至超过主蒸汽压力安全运行值的严重问题,稳定主蒸汽压力在安全值要求的范围内,保证机组运行的安全性、稳定性、经济性。

锅炉主控指令的前馈系数确定方法及装置.pdf

本发明提供了一种锅炉主控指令的前馈系数确定方法及装置,该方法包括:检测自动发电控制系统是否处于运行状态,如果是,获取自动发电控制指令,判断自动发电控制指令所属的指令模式;其中,指令模式包括第一模式和第二模式,第一模式的波动幅度小于第二模式的波动幅度,第一模式的波动频率大于第二模式的波动频率;基于指令模式确定目标锅炉系统主控指令的前馈系数。本发明提升了前馈系数确定的合理性,进而增强了锅炉主蒸汽压力控制的鲁棒性。

一种补汽阀参与调节的锅炉主控前馈控制系统及方法.pdf

本发明提供的一种补汽阀参与调节的锅炉主控前馈控制系统及方法,通过使用函数折算模块、速率限制模块、乘法块、限幅模块等组合,实现汽轮机补汽阀的阀门开度对锅炉主控一个前馈作用,提前补偿由于补汽阀开启导致机组效率降低、热耗升高造成的能量损失,提高补汽阀开启后锅炉主控的调节品质,减小主汽压力、主汽温度等被控参数的偏差,大幅提高补汽阀开启后机组运行稳定性及快速带负荷能力,通过提高AGC响应指标减少了受电网考核次数,也间接提高了机组运行效益。

一种火电机组减温水锅炉主控前馈方法.pdf

本发明公开了一种火电机组减温水锅炉主控前馈方法,该方法分别针对过热器减温水和再热器减温水动作对机组协调控制方式下的主汽压力和机组负荷的不同影响,通过分别设置过热器减温水和再热器减温水的静态前馈分量和动态前馈分量,根据过热器减温水和再热器减温水动作对主蒸汽压力的不同响应趋势,设置不同参数通过主汽压力偏差对动态前馈分量进行修正,叠加进入机组协调控制系统锅炉主控前馈中,对燃料量进行快速调整,消除在机组运行过程中过热器减温水和再热器减温水动作而引起的中对主汽压力扰动和机组负荷的扰动,提高火电机组负荷动态响应性能和