一种磁性纳米颗粒/多孔碳的复合吸波材料及其制备方法.pdf

Jo****63

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种磁性纳米颗粒/多孔碳的复合吸波材料及其制备方法.pdf

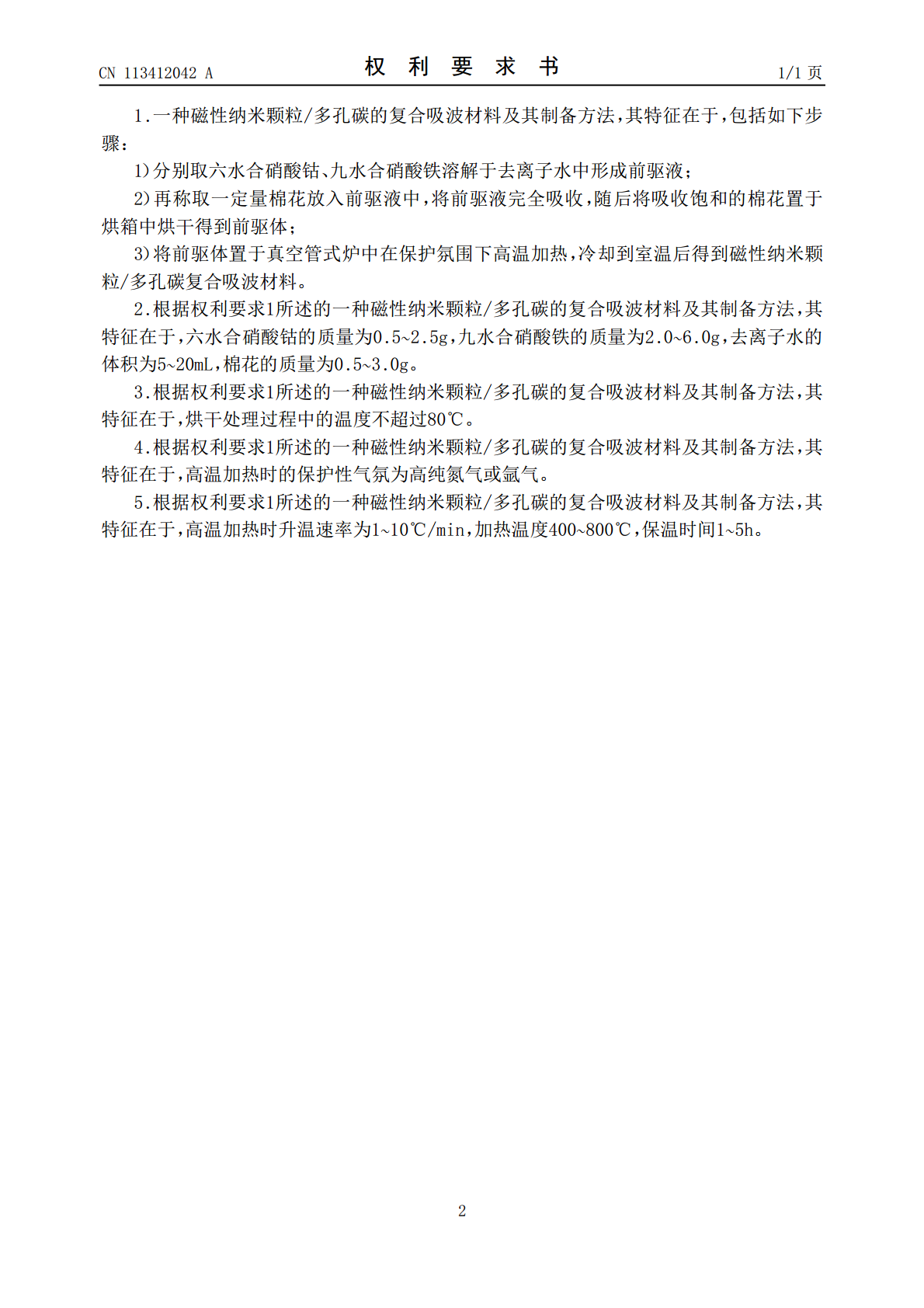

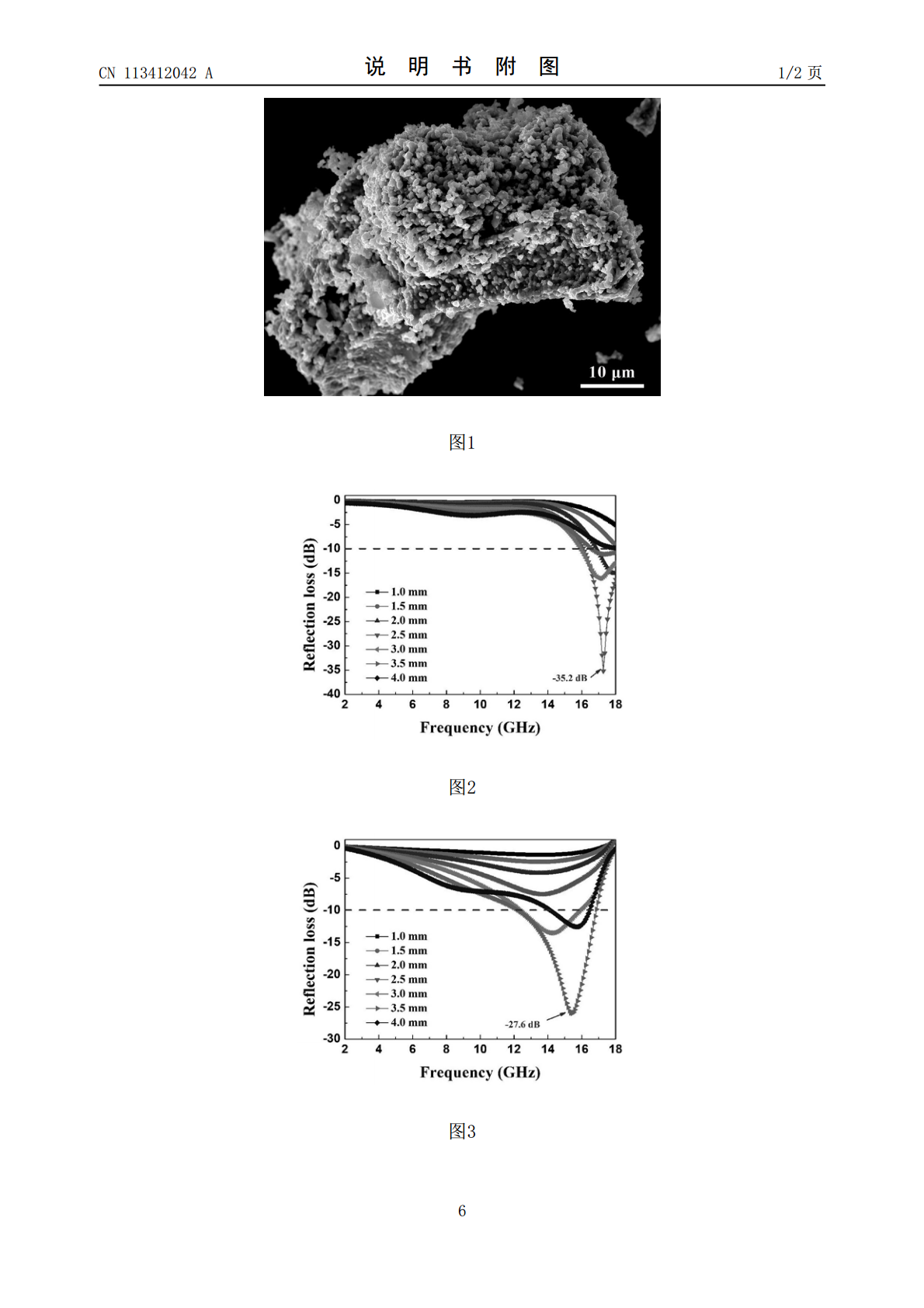

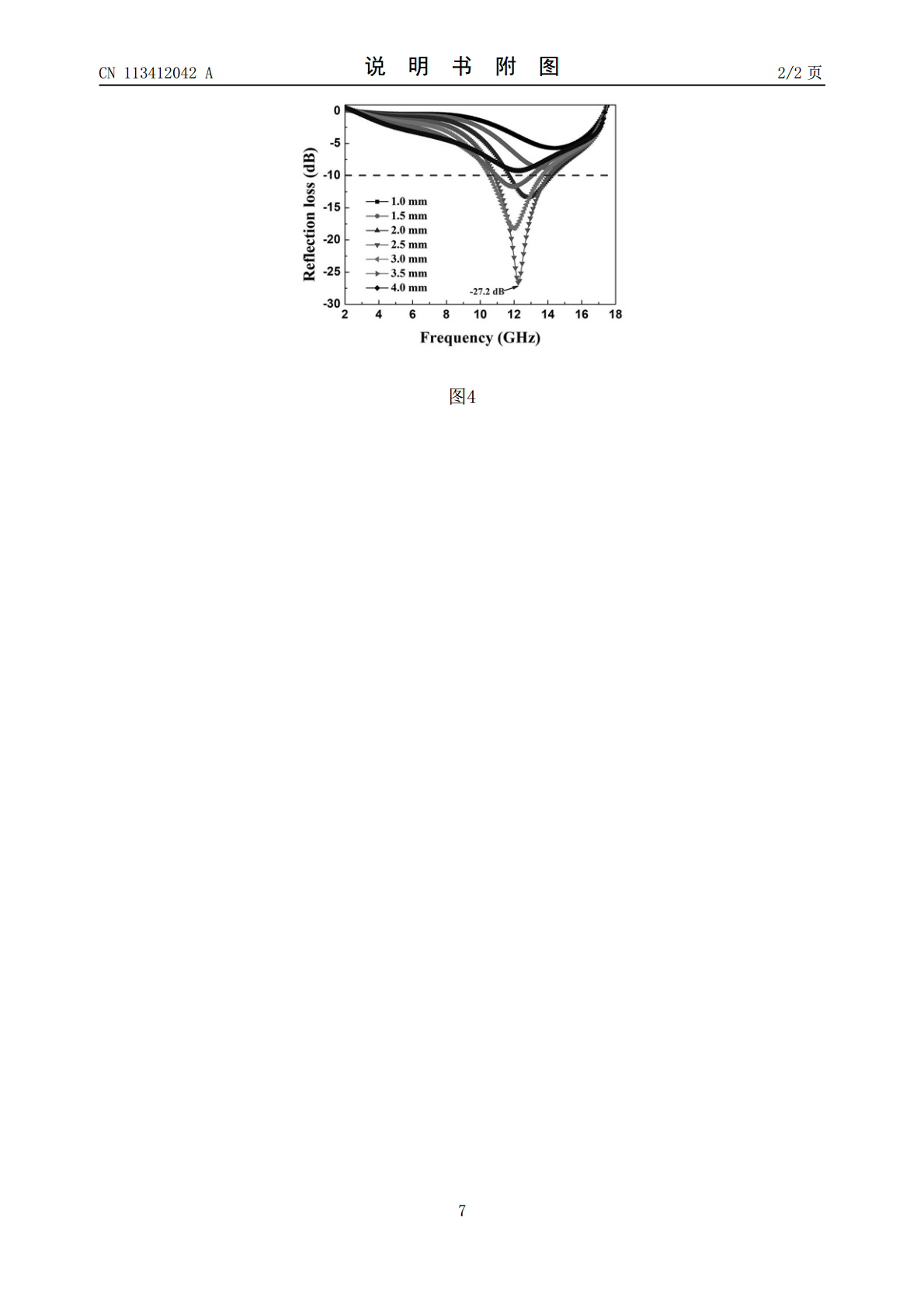

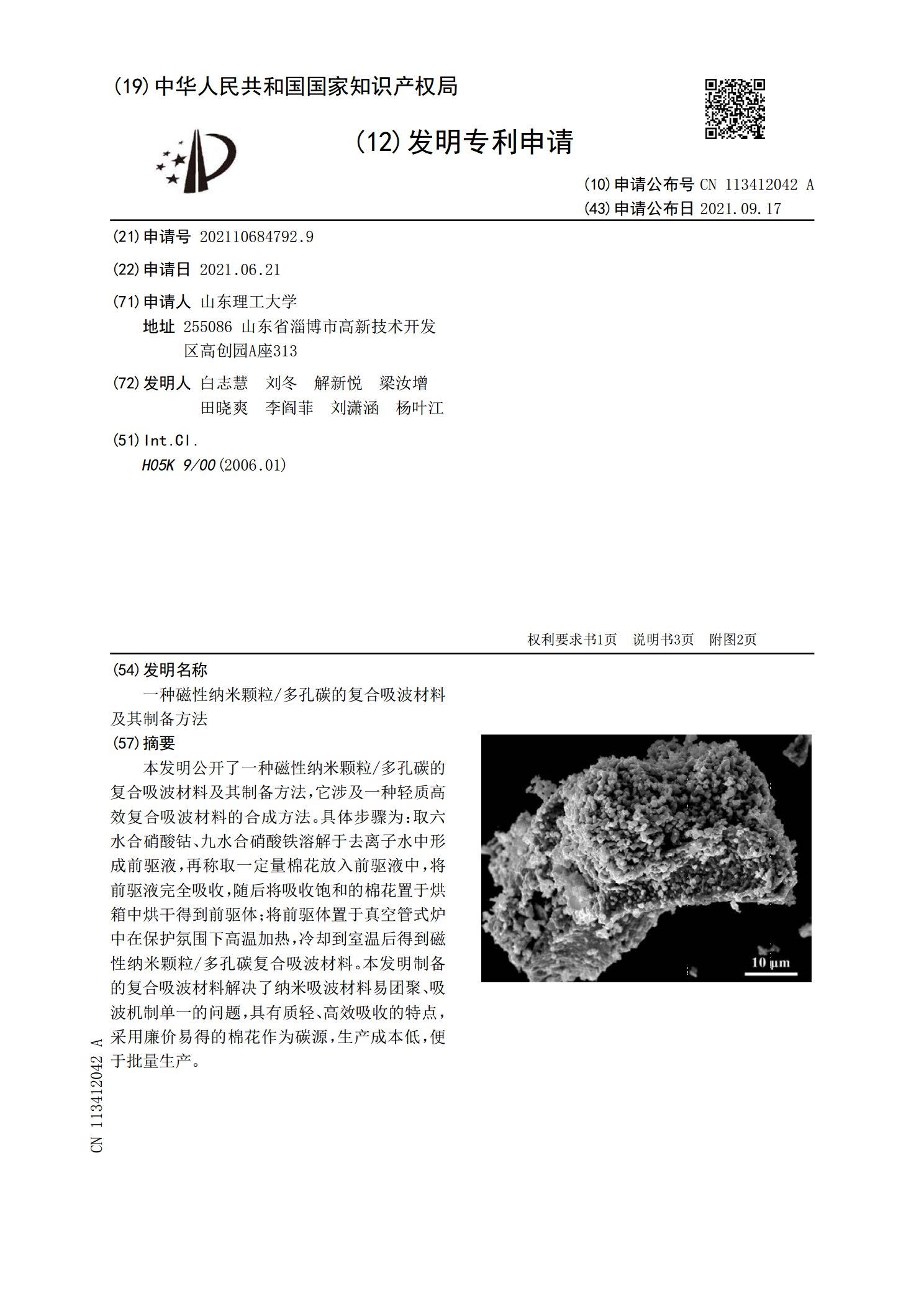

本发明公开了一种磁性纳米颗粒/多孔碳的复合吸波材料及其制备方法,它涉及一种轻质高效复合吸波材料的合成方法。具体步骤为:取六水合硝酸钴、九水合硝酸铁溶解于去离子水中形成前驱液,再称取一定量棉花放入前驱液中,将前驱液完全吸收,随后将吸收饱和的棉花置于烘箱中烘干得到前驱体;将前驱体置于真空管式炉中在保护氛围下高温加热,冷却到室温后得到磁性纳米颗粒/多孔碳复合吸波材料。本发明制备的复合吸波材料解决了纳米吸波材料易团聚、吸波机制单一的问题,具有质轻、高效吸收的特点,采用廉价易得的棉花作为碳源,生产成本低,便于批量生

磁性纳米颗粒与多孔碳复合材料的可控制备及其吸波性能的研究.docx

磁性纳米颗粒与多孔碳复合材料的可控制备及其吸波性能的研究磁性纳米颗粒与多孔碳复合材料的可控制备及其吸波性能的研究摘要:随着电子设备和通信技术的迅猛发展,对于高效率电磁波吸收材料的需求越来越大。磁性纳米颗粒与多孔碳复合材料作为一种潜力巨大的吸波材料,在吸波性能上具有优势。本研究通过可控制备磁性纳米颗粒与多孔碳的复合材料,并对其吸波性能进行研究,为设计和制备高性能吸波材料提供理论和实践基础。引言:吸波材料广泛应用于电子设备、通信设备和防雷护盾等领域,可以有效地吸收环境中的电磁波,避免信号干扰或波反射。传统的吸

磁性纳米颗粒与多孔碳复合材料的可控制备及其吸波性能的研究的开题报告.docx

磁性纳米颗粒与多孔碳复合材料的可控制备及其吸波性能的研究的开题报告一、研究背景随着现代电子技术的飞速发展,电子设备越来越小型化,更高频率,这使得电磁波的干扰越来越严重,对设备的正常工作产生不利影响。因此,对高频信号干扰的抑制成为了新的研究热点。当前,典型的解决方法是采用吸波材料,将电磁波的能量转化为热能来吸收,从而起到屏蔽及吸收电磁波的功能。在吸波材料中,磁性纳米颗粒和多孔碳材料的复合材料在二十一世纪初受到人们的广泛关注。磁性纳米颗粒具有超强的磁导率和较好的超顺磁特性,可以提高材料的吸波性能;而多孔碳材料

磁性纳米颗粒与多孔碳复合材料的可控制备及其吸波性能的研究的任务书.docx

磁性纳米颗粒与多孔碳复合材料的可控制备及其吸波性能的研究的任务书任务书一、项目背景及研究意义在现代机电工程中,电磁波干扰及电磁波辐射的问题越来越引起人们的关注。研究吸波材料具有重要的意义。目前,利用人工材料来控制电磁波的传播特性是最有效的方法之一。其中,吸波材料是一种很好的选择。磁性纳米颗粒因其独特的磁性能在吸波材料中占有重要地位。与此同时,多孔碳材料因其具有大比表面积、孔道结构多样、化学稳定等优点,成为吸波材料的一种先进基础材料。因此,研究磁性纳米颗粒与多孔碳复合材料的制备工艺和吸波性能具有十分重要的意

碳基纳米复合吸波材料的制备及其吸波性能研究.docx

碳基纳米复合吸波材料的制备及其吸波性能研究碳基纳米复合吸波材料的制备及其吸波性能研究摘要:随着电磁波的广泛应用,电磁辐射对人体的危害日益引起人们的重视。吸波材料作为一种有效的电磁辐射防护材料,已逐渐得到了广泛应用。本文以碳基纳米复合吸波材料的制备及其吸波性能研究为主题,通过详细介绍吸波材料的制备工艺以及吸波性能的测试等方面的研究,为吸波材料的进一步科研和工程应用提供参考。关键词:碳基纳米复合吸波材料;制备;吸波性能引言:随着移动通信、无线电视、卫星通讯等电子设备的飞速发展,电磁波辐射对人体健康的威胁日益增