一种水解吸附剂、一种高炉煤气脱硫方法及脱硫设备.pdf

春兰****89

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

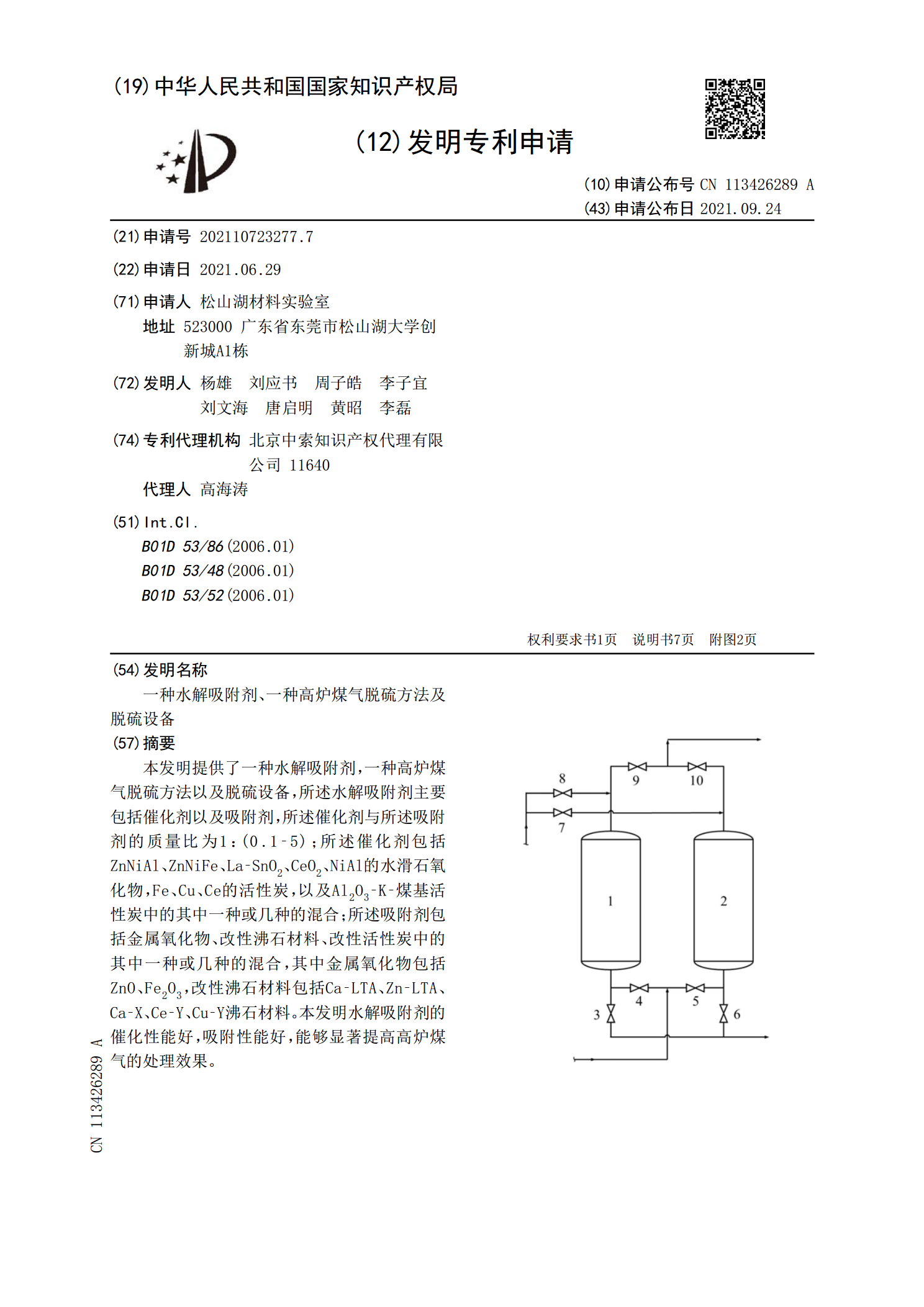

一种水解吸附剂、一种高炉煤气脱硫方法及脱硫设备.pdf

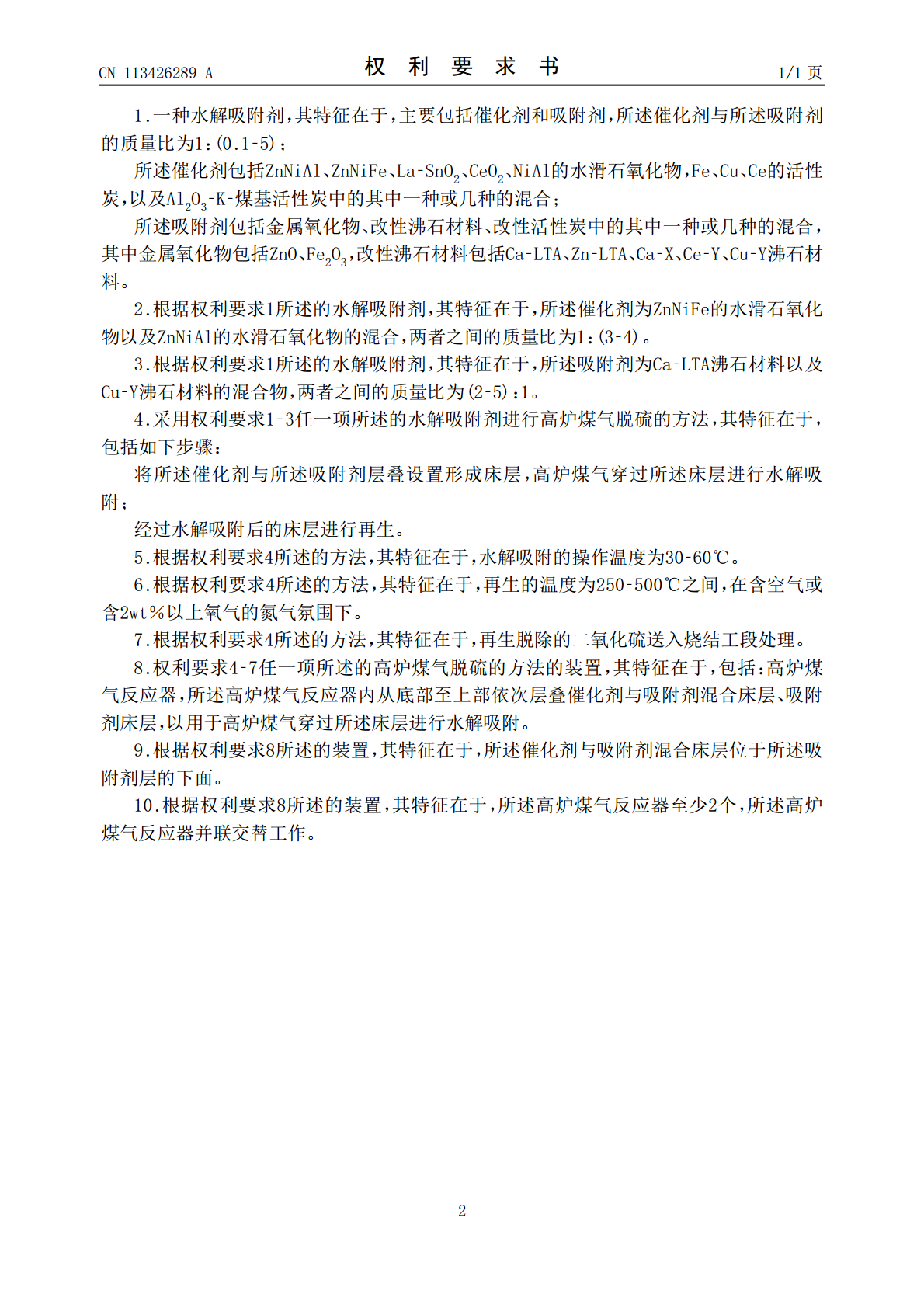

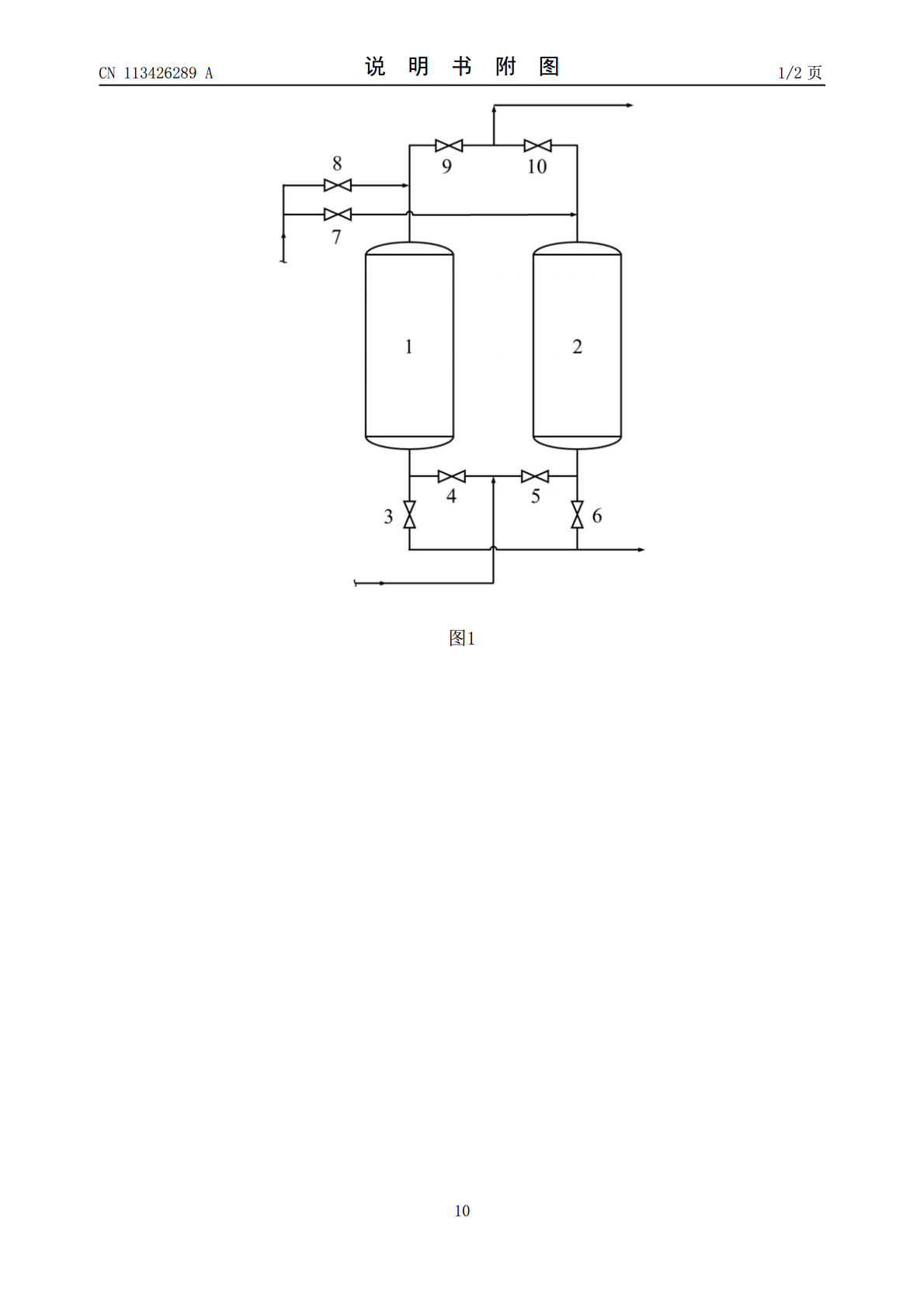

本发明提供了一种水解吸附剂,一种高炉煤气脱硫方法以及脱硫设备,所述水解吸附剂主要包括催化剂以及吸附剂,所述催化剂与所述吸附剂的质量比为1:(0.1‑5);所述催化剂包括ZnNiAl、ZnNiFe、La‑SnO

一种高炉煤气水解脱硫改进方法.pdf

一种高炉煤气水解脱硫的改进方法,氧化铝‑氧化钛‑氧化铁载体负载氧化钾‑氧化钠升温加氢还原,然后进行水解脱硫反应,生成的硫化氢与载体中的铁形成Fe‑O‑S结构但水解活性无明显下降。随着反应过程的不断进行,单质硫堵孔导致活性明显下降,然后进行活化。首先氮气循环程序升温吹出,待硫含量低于20ppm,切换为含氢气体,单质硫及载体结构中的硫以硫化氢形式吹出,气相硫化氢低于1ppm则活化完成,催化剂性能基本恢复。

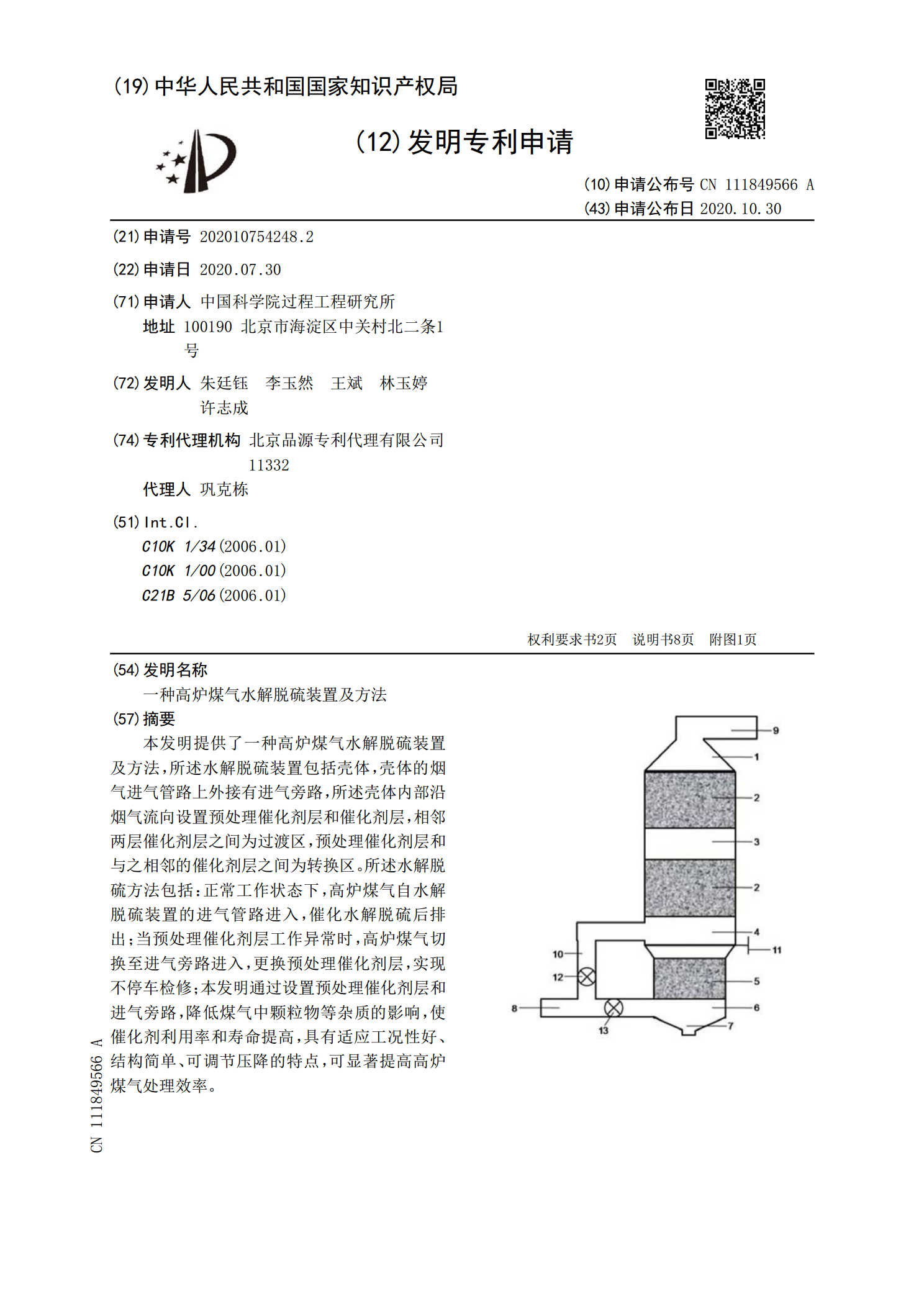

一种高炉煤气水解脱硫装置及方法.pdf

本发明提供了一种高炉煤气水解脱硫装置及方法,所述水解脱硫装置包括壳体,壳体的烟气进气管路上外接有进气旁路,所述壳体内部沿烟气流向设置预处理催化剂层和催化剂层,相邻两层催化剂层之间为过渡区,预处理催化剂层和与之相邻的催化剂层之间为转换区。所述水解脱硫方法包括:正常工作状态下,高炉煤气自水解脱硫装置的进气管路进入,催化水解脱硫后排出;当预处理催化剂层工作异常时,高炉煤气切换至进气旁路进入,更换预处理催化剂层,实现不停车检修;本发明通过设置预处理催化剂层和进气旁路,降低煤气中颗粒物等杂质的影响,使催化剂利用率和

一种高炉煤气光催化水解精脱硫的方法.pdf

本发明提供了一种高炉煤气光催化水解精脱硫的方法,该方法是将除尘后的高炉煤气冷却至50‑150℃后,通入气固光催化反应器中,在水蒸气、光照、催化剂同时存在条件下对高炉煤气中的有机硫进行光催化氧化和水解反应,将高炉煤气中的有机硫水解氧化为无机硫,反应后气体再通过无机硫脱除装置,脱除无机硫,脱硫处理后的高炉煤气进入煤气管网使用;发明采用两步法对高炉煤气中的有机硫和无机硫进行源头治理,提高了脱硫效果,实现精脱硫;高炉煤气脱硫后再清洁利用,使得燃烧后的SO

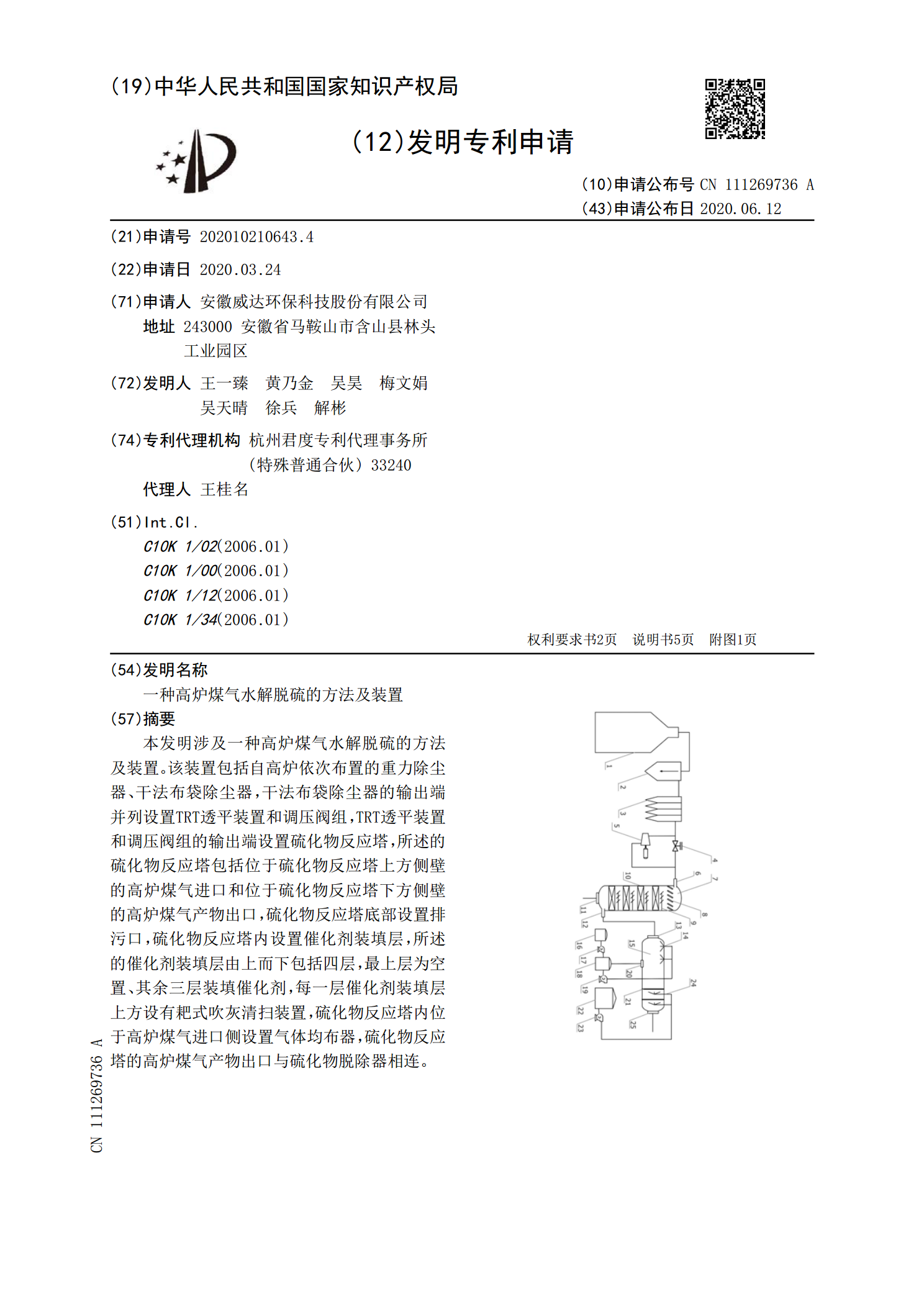

一种高炉煤气水解脱硫的方法及装置.pdf

本发明涉及一种高炉煤气水解脱硫的方法及装置。该装置包括自高炉依次布置的重力除尘器、干法布袋除尘器,干法布袋除尘器的输出端并列设置TRT透平装置和调压阀组,TRT透平装置和调压阀组的输出端设置硫化物反应塔,所述的硫化物反应塔包括位于硫化物反应塔上方侧壁的高炉煤气进口和位于硫化物反应塔下方侧壁的高炉煤气产物出口,硫化物反应塔底部设置排污口,硫化物反应塔内设置催化剂装填层,所述的催化剂装填层由上而下包括四层,最上层为空置、其余三层装填催化剂,每一层催化剂装填层上方设有耙式吹灰清扫装置,硫化物反应塔内位于高炉煤气