一种连续生产铸锭悬浮熔炼炉.pdf

a是****澜吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种连续生产铸锭悬浮熔炼炉.pdf

本发明公开了一种连续生产铸锭悬浮熔炼炉,包括熔炼成品料仓,加料器和熔炼室,成品料仓一端设置有成品料仓门和第一放气阀,成品料仓另一端连接真空泵组,熔炼室连接成品料仓、加料器与真空泵组,熔炼室设置有熔炼室门,加料器设置有加料器盖和第二放气阀,加料器另一端连接真空泵组,熔炼室内安装有转轴,在熔炼室外装有电机以实现转轴带动坩埚的180°旋转,熔炼室内有第一电缸和第二电缸,位于转轴的两侧,第一电缸与第二电缸两端有U形钳,U形钳之间装有分瓣式坩埚,分瓣式坩埚固定于转轴中间,熔炼室底部安装有第三电缸,第三电缸连接有锥形

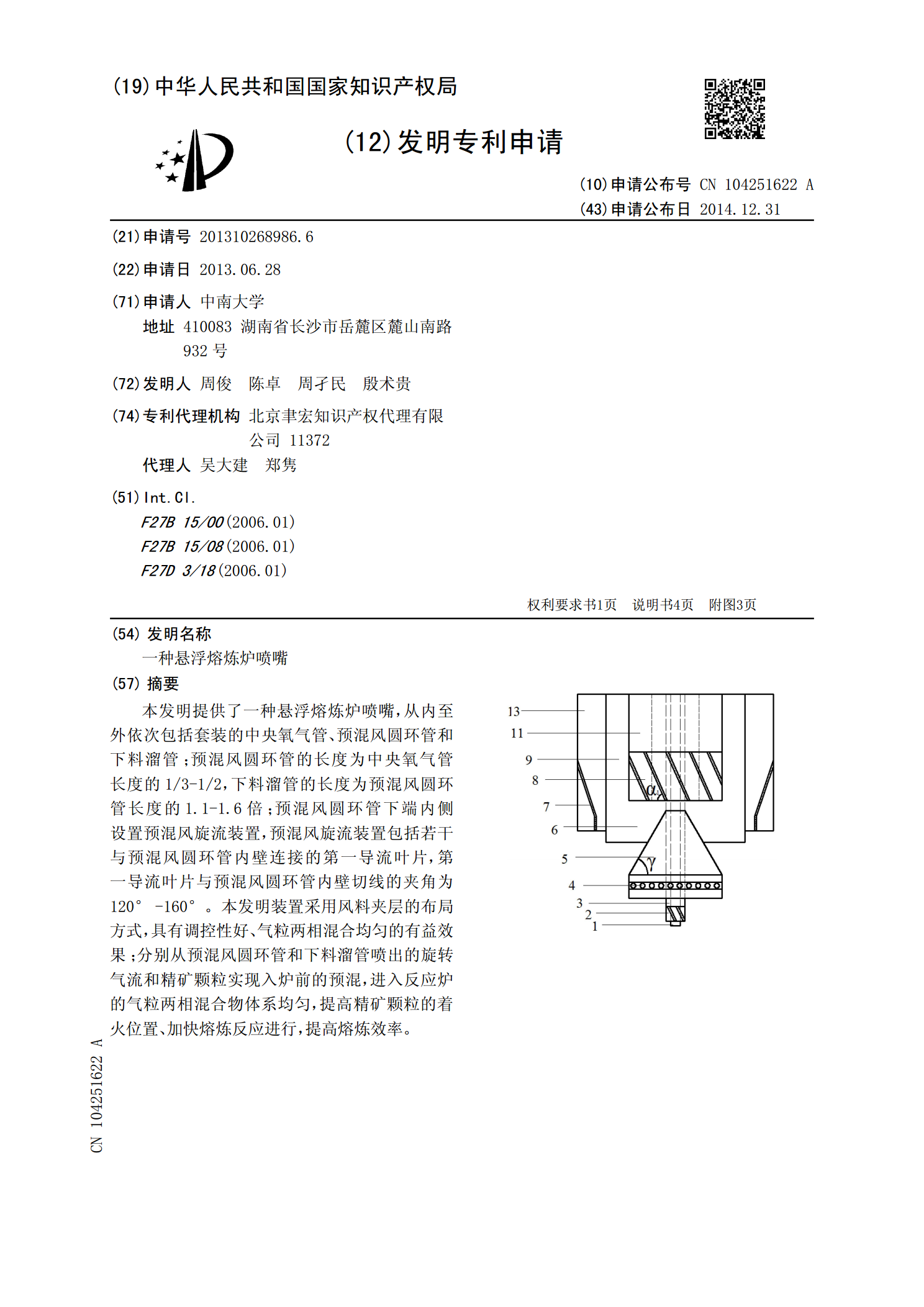

一种悬浮熔炼炉喷嘴.pdf

本发明提供了一种悬浮熔炼炉喷嘴,从内至外依次包括套装的中央氧气管、预混风圆环管和下料溜管;预混风圆环管的长度为中央氧气管长度的1/3-1/2,下料溜管的长度为预混风圆环管长度的1.1-1.6倍;预混风圆环管下端内侧设置预混风旋流装置,预混风旋流装置包括若干与预混风圆环管内壁连接的第一导流叶片,第一导流叶片与预混风圆环管内壁切线的夹角为120°-160°。本发明装置采用风料夹层的布局方式,具有调控性好、气粒两相混合均匀的有益效果;分别从预混风圆环管和下料溜管喷出的旋转气流和精矿颗粒实现入炉前的预混,进入反应

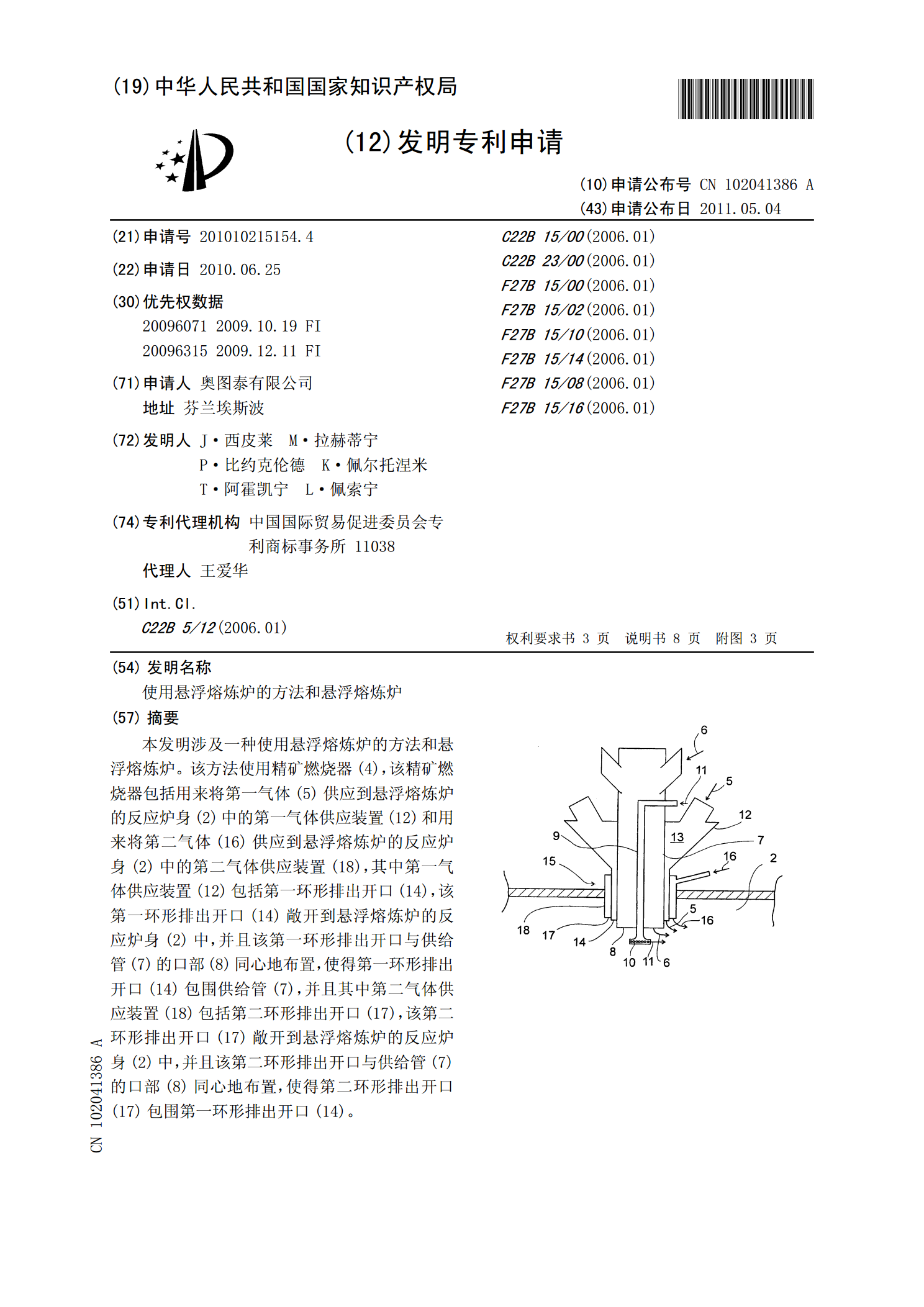

使用悬浮熔炼炉的方法和悬浮熔炼炉.pdf

本发明涉及一种使用悬浮熔炼炉的方法和悬浮熔炼炉。该方法使用精矿燃烧器(4),该精矿燃烧器包括用来将第一气体(5)供应到悬浮熔炼炉的反应炉身(2)中的第一气体供应装置(12)和用来将第二气体(16)供应到悬浮熔炼炉的反应炉身(2)中的第二气体供应装置(18),其中第一气体供应装置(12)包括第一环形排出开口(14),该第一环形排出开口(14)敞开到悬浮熔炼炉的反应炉身(2)中,并且该第一环形排出开口与供给管(7)的口部(8)同心地布置,使得第一环形排出开口(14)包围供给管(7),并且其中第二气体供应装置(

熔炼炉铸锭设备.ppt

无锡工艺职业技术学院概述半连续铸锭-切断-再加热-横列式扎制第一节铜铝杆的生产工艺过程和生产方法(一)生产工艺过程(二)轧制法1.轧制法的主要优点:2.轧制法的缺点:(三)连续铸造法(四)挤压法第二节铜、铝的熔炼设备为了获得电线电缆用的线材,一般都需要把铜、铝原料和铜、铝废品搭配,经熔炼炉熔炼,浇铸成适宜轧制的一定形状和尺寸的铸锭,然后再加工成杆材。(一)对熔炼炉的基本要求(二)铜、铝杆生产常用的熔炼炉2.火焰反射炉3.电阻反射炉4.竖式熔炼炉归纳小结

悬浮熔炼炉.pdf

本发明属于金属熔炼技术领域,尤其涉及悬浮熔炼炉。悬浮熔炼炉包括壳体、控制线圈、加热线圈、顶杆、驱动机构、喷头和冷却气管;控制线圈位于壳体的腔体内,用于在通电后产生使熔体悬浮的电磁力;加热线圈位于壳体的腔体内,用于在通电后加热熔体;顶杆的顶端用于放置熔体,用于将熔体移动至控制线圈和加热线圈内;驱动机构与顶杆连接,用于驱动顶杆移动;喷头用于向加热线圈的腔体内通入冷却气体冷却熔体;冷却气管的第一端与喷头连接,第二端用于连接冷却气源。该悬浮熔炼炉能够直接对熔体进行冷却,从而实现精确、快速的调节熔炼温度的目的,制备