一种超薄热基无锌花热镀锌板生产方法及其机组.pdf

子安****吖吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超薄热基无锌花热镀锌板生产方法及其机组.pdf

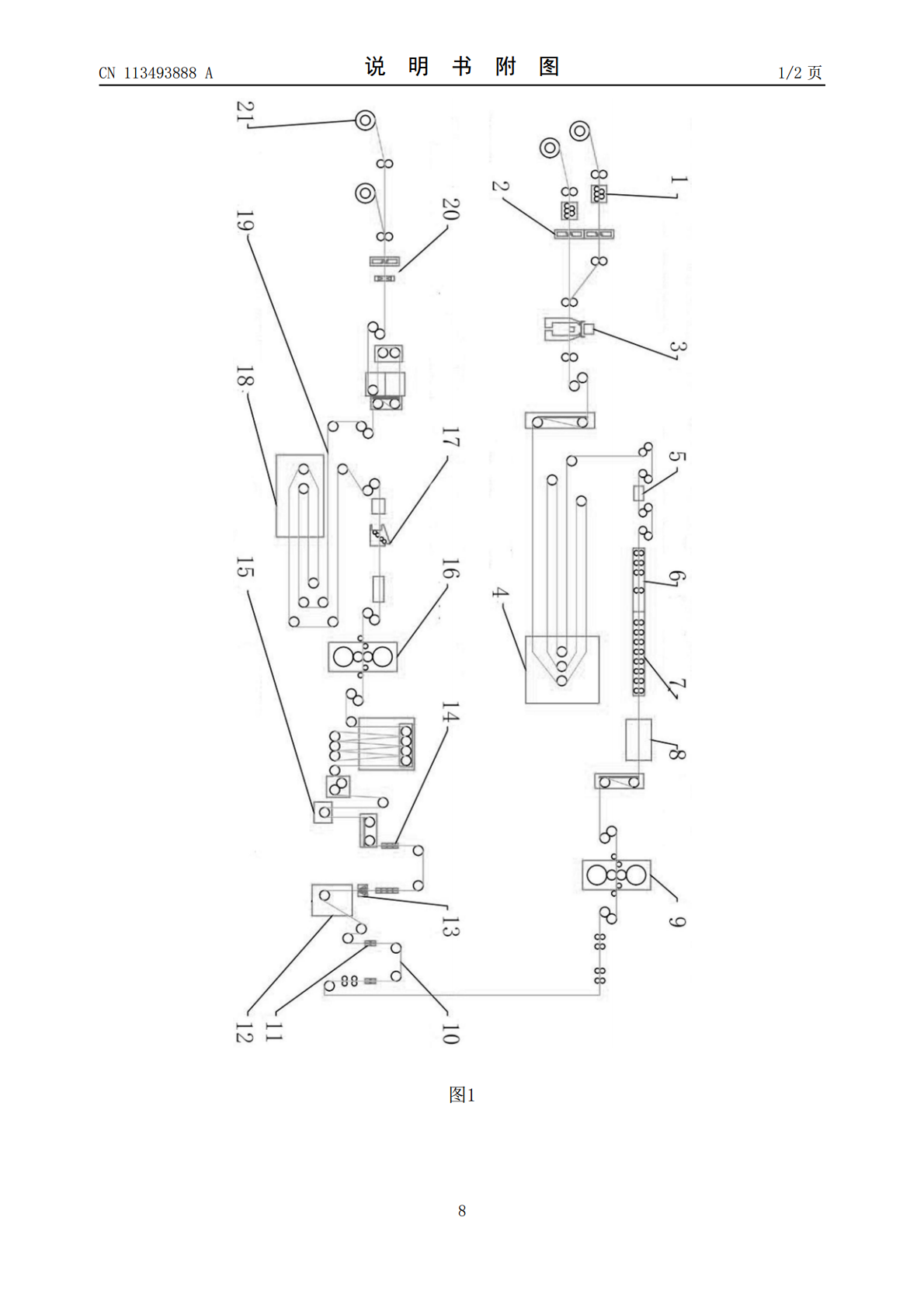

本发明公开了种超薄热基无锌花热镀锌板生产方法及其机组,属于镀锌工艺领域,步骤包括热轧原料→开卷→焊机→破磷→酸洗及漂洗→平整→感应炉加热→镀锌→冷却→钝化处理→烘干→卷取→成品;破磷步骤单体设备延伸率0.4‑0.6%;破鳞、平整的设备延伸率之和为0.6~1.0%;所述的镀锌步骤中所使用的气刀系统,沉没辊辊径为580~600mm与现有技术相比较,可实现0.6‑0.8mm规格无锌花超薄热基镀锌板的生产,产品表面质量良好、尺寸精度高、镀层结合力强、性能稳定。

集成热基镀锌板和热基镀铝锌硅板于一体的生产方法.pdf

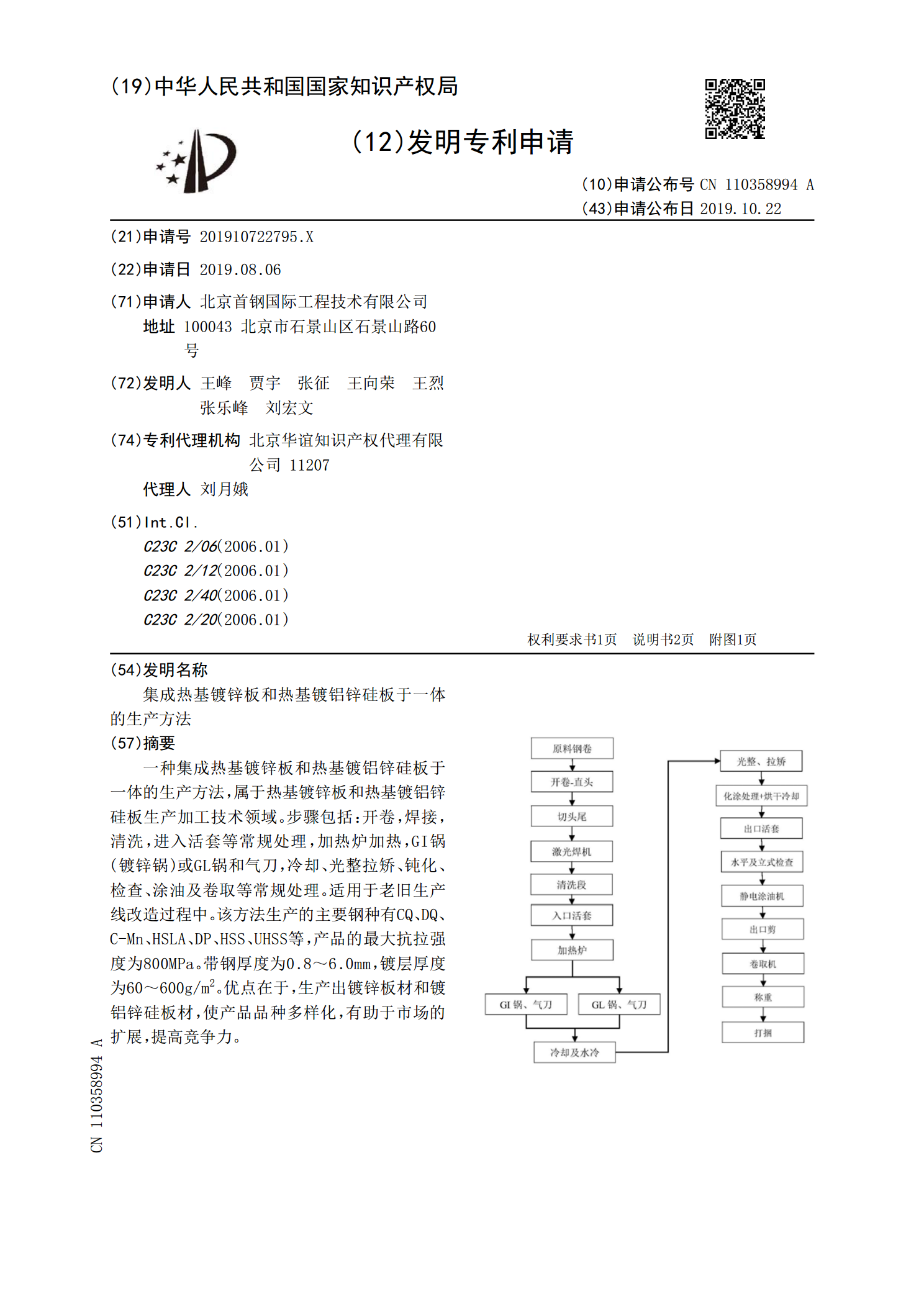

一种集成热基镀锌板和热基镀铝锌硅板于一体的生产方法,属于热基镀锌板和热基镀铝锌硅板生产加工技术领域。步骤包括:开卷,焊接,清洗,进入活套等常规处理,加热炉加热,GI锅(镀锌锅)或GL锅和气刀,冷却、光整拉矫、钝化、检查、涂油及卷取等常规处理。适用于老旧生产线改造过程中。该方法生产的主要钢种有CQ、DQ、C‑Mn、HSLA、DP、HSS、UHSS等,产品的最大抗拉强度为800MPa。带钢厚度为0.8~6.0mm,镀层厚度为60~600g/m

有花热基镀锌板锌花均匀性研究及其工业化控制.docx

有花热基镀锌板锌花均匀性研究及其工业化控制摘要:随着工业化的发展和人们对环保、美观、实用等方面要求的提高,花热基镀锌板在建筑、家电、汽车等行业的应用越来越广泛。然而,花热基镀锌板表面长时间暴露于恶劣环境下,容易导致锌花非均匀分布,甚至出现缺陷,影响其美观和耐久性。因此,本文围绕花热基镀锌板锌花均匀性研究及其工业化控制展开,旨在提高锌花的均匀性和质量稳定性,促进花热基镀锌板应用的发展。关键词:花热基镀锌板,锌花,均匀性,工业化控制一、引言花热基镀锌板具有防腐、美观、耐久等特点,在建筑、家电、汽车等领域得到广

一种450MPa级轻钢建筑用热基无花高强镀锌板及其生产方法.pdf

本发明属于钢铁生产的技术领域,涉及基于热轧板带生产线和酸镀连续产线生产轻钢建筑用热基无锌花镀锌板方法,具体为一种450MPa级轻钢建筑用热基无花高强镀锌板及其生产方法。本发明的生产方法,由全无头热轧板带生产线提供厚度1.0‑2.0mm镀锌原料,然后通过连续酸洗镀锌生产线进行矫直、破磷、酸洗、平整、加热、镀锌、光整、钝化、拉矫、卷取生产热镀锌卷板,即通过镀锌前平整(毛化工艺)、电磁感应加热(在炉时间20‑50s)、镀锌后光整、双拉矫、辊涂表面处理等工艺,可生产薄规格450MPa级轿车用热基无花高强钢,实现了

一种基于ESP生产线的500MPa级轿车用热基无锌花高强镀锌板的生产方法.pdf

本发明涉及钢铁冶炼技术领域,具体涉及一种基于ESP生产线的500MPa级轿车用热基无锌花高强镀锌板的生产方法。包括以下步骤:(1)配制铁水,其组分质量百分比为:C:0.040‑0.050%,Mn:1.25‑1.35%,Si:0.15‑0.25%,P:≤0.015%,S:≤0.003%,Ti:0.040‑0.050%,Alt:0.020‑0.030%,Nb:0.024‑0.028%,O:≤0.0035%,N:≤0.0045%,余量为Fe;将步骤(1)的铁水进行铁水预处理、转炉炼钢、RH炉、LF炉精炼;将热轧