一种利用活性炭粉配煤制备高性能活性炭的方法.pdf

星星****眨眼

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种利用活性炭粉配煤制备高性能活性炭的方法.pdf

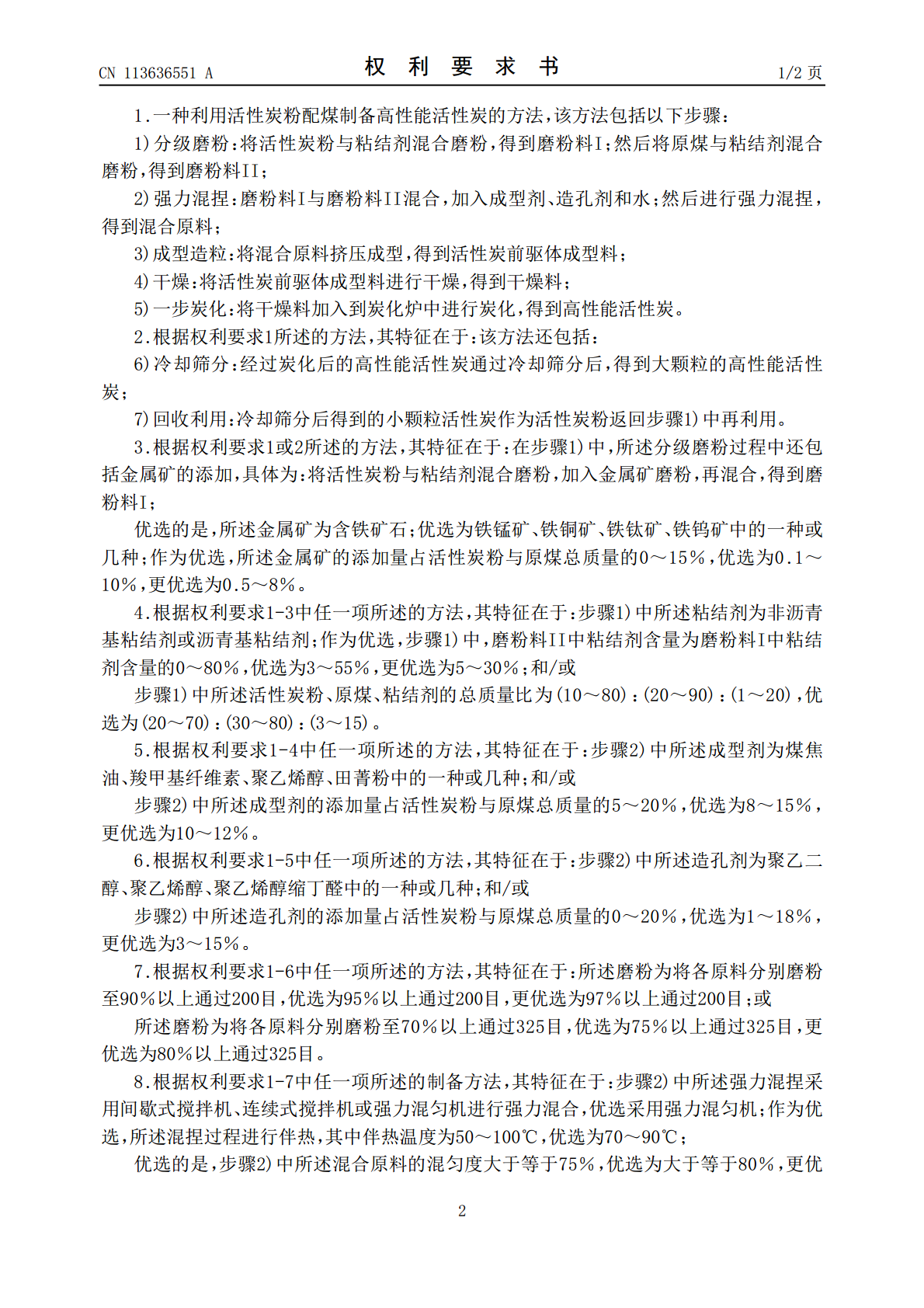

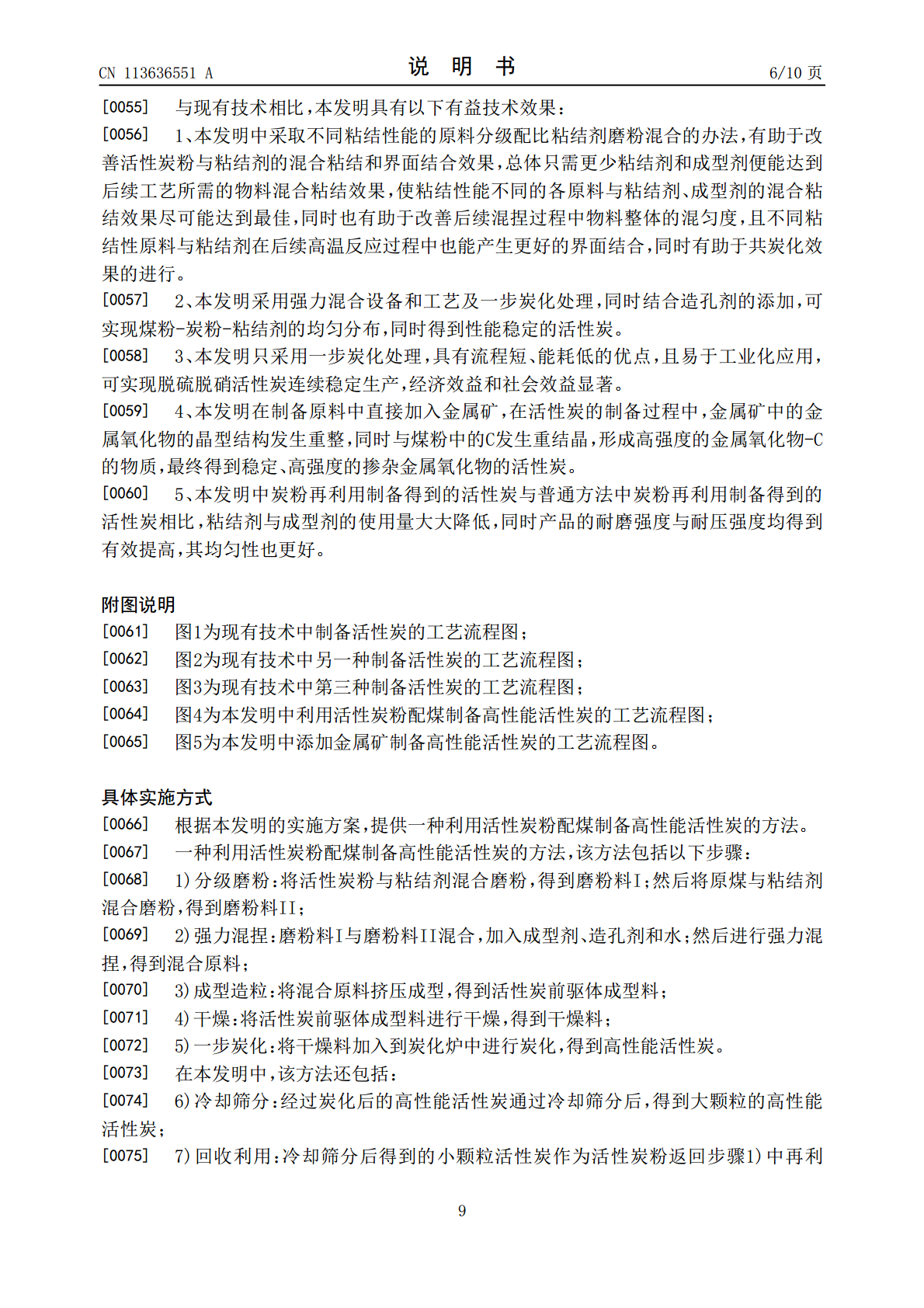

一种利用活性炭粉配煤制备高性能活性炭的方法,该方法包括:1)将活性炭粉与粘结剂混合磨粉,得到磨粉料I;然后将原煤与粘结剂混合磨粉,得到磨粉料II;2)磨粉料I与磨粉料II混合,加入成型剂、造孔剂和水;然后进行强力混捏,得到混合原料;3)将混合原料挤压成型,得到活性炭前驱体成型料;4)将活性炭前驱体成型料进行干燥,得到干燥料;5)将干燥料加入到炭化炉中进行一步炭化,得到高性能活性炭。本发明采取粘结性能不同的碳原料分级配比粘结剂磨粉混合的工艺,有助于改善活性炭粉与粘结剂的混合粘结和界面结合效果,降低粘结剂和成

废活性炭粉末利用装置.pdf

废活性炭粉末利用装置,其特征在于,它由旋转搅拌轴、驱动机、带废粉炭进出口的干馏筒体、干馏塔盘搅拌器、带燃烧气进出口和燃烧气加热室的干馏塔盘、带活化气进出口和干馏粉炭进出口的活化筒体、和活化塔盘等构成。本发明的废粉末活性炭热再生炉的干馏段和活化段各塔盘之间均设温度梯度,使吸附在废粉末活性炭中的有机物在干馏段中尽可能蒸发和解吸,尾气为高浓度水煤气,可供热再生的全部热量有余。采用富氧作助燃剂,可最大限度减少活化段中活化气体中的惰性气体量和气流速度,以免引发轻而细的粉末活性炭被热气流夹带排出而造成损失,富

利用配煤技术制备中孔活性炭的研究的中期报告.docx

利用配煤技术制备中孔活性炭的研究的中期报告本项目旨在研究利用配煤技术制备中孔活性炭的方法和优化研究,通过对焦炭和椰壳炭的混合配比及炭化温度等因素的调控,制备出孔径均匀、孔隙结构良好、比表面积大的中孔活性炭。研究进展如下:1.原料选择使用焦炭和椰壳炭作为原料,二者的物理化学性质差异较大,能够为配煤制备中孔活性炭提供优良的原料组合。2.配煤比例确定在实验中,我们通过调整焦炭和椰壳炭的配比,得到了一系列的配比方案,并以比表面积和孔径分布为指标进行评价。最终确定了焦炭和椰壳炭的质量比为4:1。3.炭化温度优化通过

利用配煤技术制备中孔活性炭的研究的任务书.docx

利用配煤技术制备中孔活性炭的研究的任务书一、研究背景中孔活性炭是一种具有良好吸附性能的多孔材料,广泛应用于环境污染治理、能源储存、电化学储能、导电材料等领域。传统的中孔活性炭制备方法包括物理法、化学法和物理化学法。但这些方法在制备过程中存在着热量高、操作时间长、成本高和产物质量不稳定等问题,因此需要寻找一种新的中孔活性炭制备方法。近年来,利用配煤技术制备中孔活性炭受到了越来越多的研究者关注。配煤技术是指将不同种类的煤混合使用,通过配合煤的性质和组分来获得更多的利益。利用配煤技术制备中孔活性炭的方法是先选取

一种高活性炭粉废气处理材料及其制备方法.pdf

本发明提供了一种高活性炭粉废气处理材料,包括以下重量份材料:石墨烯51‑55份,椰壳活性炭粉30‑32份、纳米二氧化硅7‑10份、聚乙烯吡咯烷酮15‑20份、硅藻土5‑10份、聚乙烯醇10‑13份、煅烧后的高岭土20‑22份、羟甲基纤维素4‑7份和堇青石5‑9份。本发明利用石墨烯、椰壳活性炭粉和煅烧后的高岭土作为原料,几种物料协调吸收废气中的污染物,能够增强吸收率,有效吸附有毒害物质;且本发明提供的制备方法简单,成本低,将粉末状的物料混合并在高温下进行焙烧,制备得到具有高活性的碳粉,适合于各种废气吸附。