一种含铁尘泥回收利用方法.pdf

猫巷****正德

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含铁尘泥回收利用方法.pdf

本发明涉及一种含铁尘泥回收利用方法,属于冶金领域。该回收利用方法通过还原焙烧炉将原料高温焙烧成金属化物料,然后将高温的金属化物料直接热压使其变成致密型块,减小比表面积,再将热压的型块熔入铁水,利用铁水的高温熔化金属铁,利用铁水中的残炭还原剩余的氧化铁,杂质随高炉渣除去。该方法无需进入高炉重新冶炼,即可达到回收铁素的目的。本发明有效地提高了还原焙烧料的利用率,最终以较短的处理流程,彻底解决了其回收利用的问题。

一种从含铁尘泥中回收单质铁的方法.pdf

本发明涉及一种从含铁尘泥中回收单质铁的方法,属于矿物加工技术领域。本发明测量含铁尘泥的粒径,若含铁尘泥中‑200目占85%以上即为含铁尘泥粉;若含铁尘泥中‑200目占85%以下,则将含铁尘泥磨矿至‑200目占85%以上得到含铁尘泥粉;含铁尘泥粉中加水调浆至矿浆浓度为20~40wt%;将矿浆给入到螺旋溜槽进行一次粗选和一次精选得到螺旋溜槽精矿、螺旋溜槽中矿和螺旋溜槽尾矿,螺旋溜槽中矿和螺旋溜槽尾矿合并为重选尾矿;螺旋溜槽精矿给入湿式弱磁选机进行一次湿式弱磁粗选得到粗选精矿和粗选尾矿,粗选精矿进行一次湿式弱磁

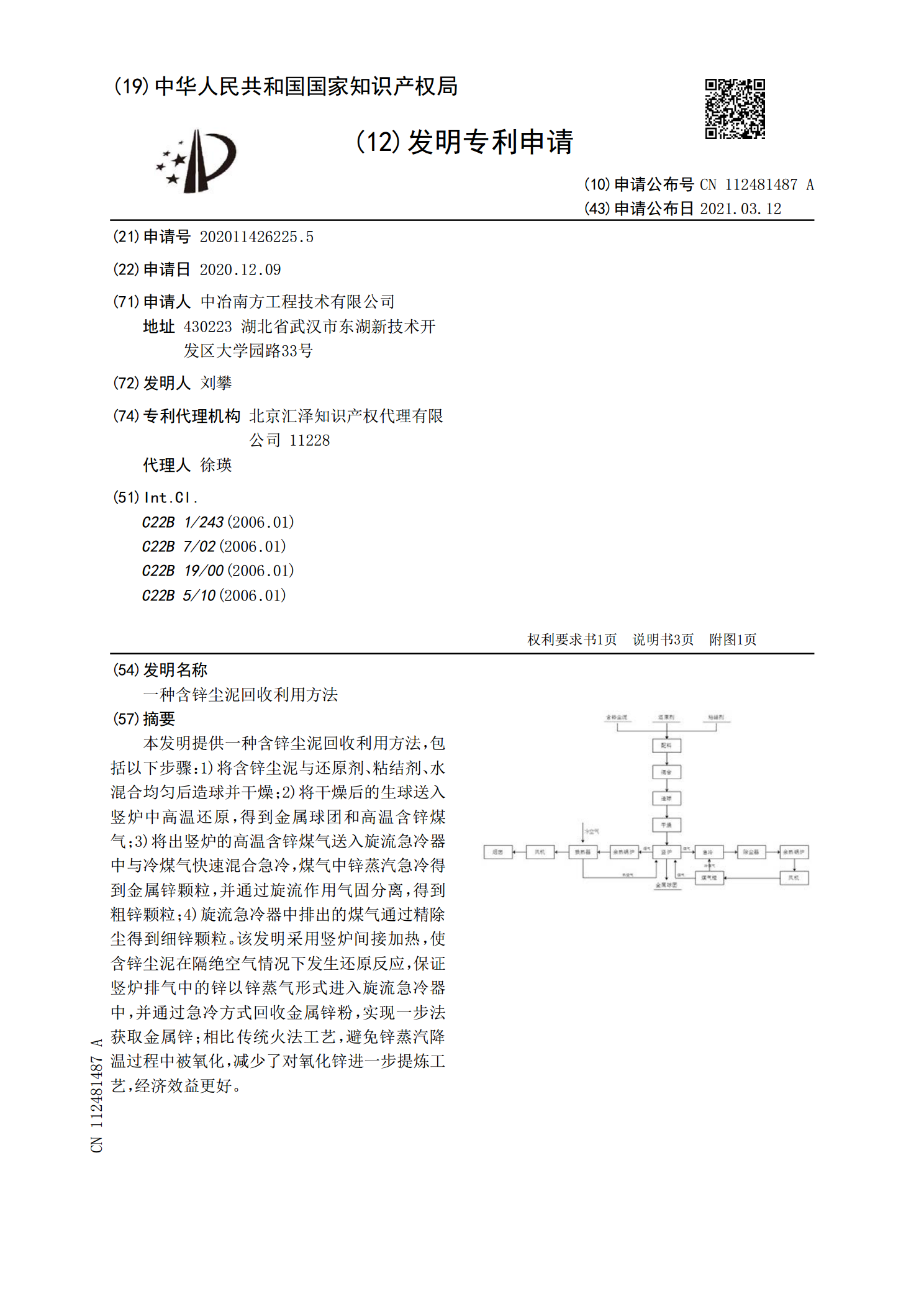

一种含锌尘泥回收利用方法.pdf

本发明提供一种含锌尘泥回收利用方法,包括以下步骤:1)将含锌尘泥与还原剂、粘结剂、水混合均匀后造球并干燥;2)将干燥后的生球送入竖炉中高温还原,得到金属球团和高温含锌煤气;3)将出竖炉的高温含锌煤气送入旋流急冷器中与冷煤气快速混合急冷,煤气中锌蒸汽急冷得到金属锌颗粒,并通过旋流作用气固分离,得到粗锌颗粒;4)旋流急冷器中排出的煤气通过精除尘得到细锌颗粒。该发明采用竖炉间接加热,使含锌尘泥在隔绝空气情况下发生还原反应,保证竖炉排气中的锌以锌蒸气形式进入旋流急冷器中,并通过急冷方式回收金属锌粉,实现一步法获取

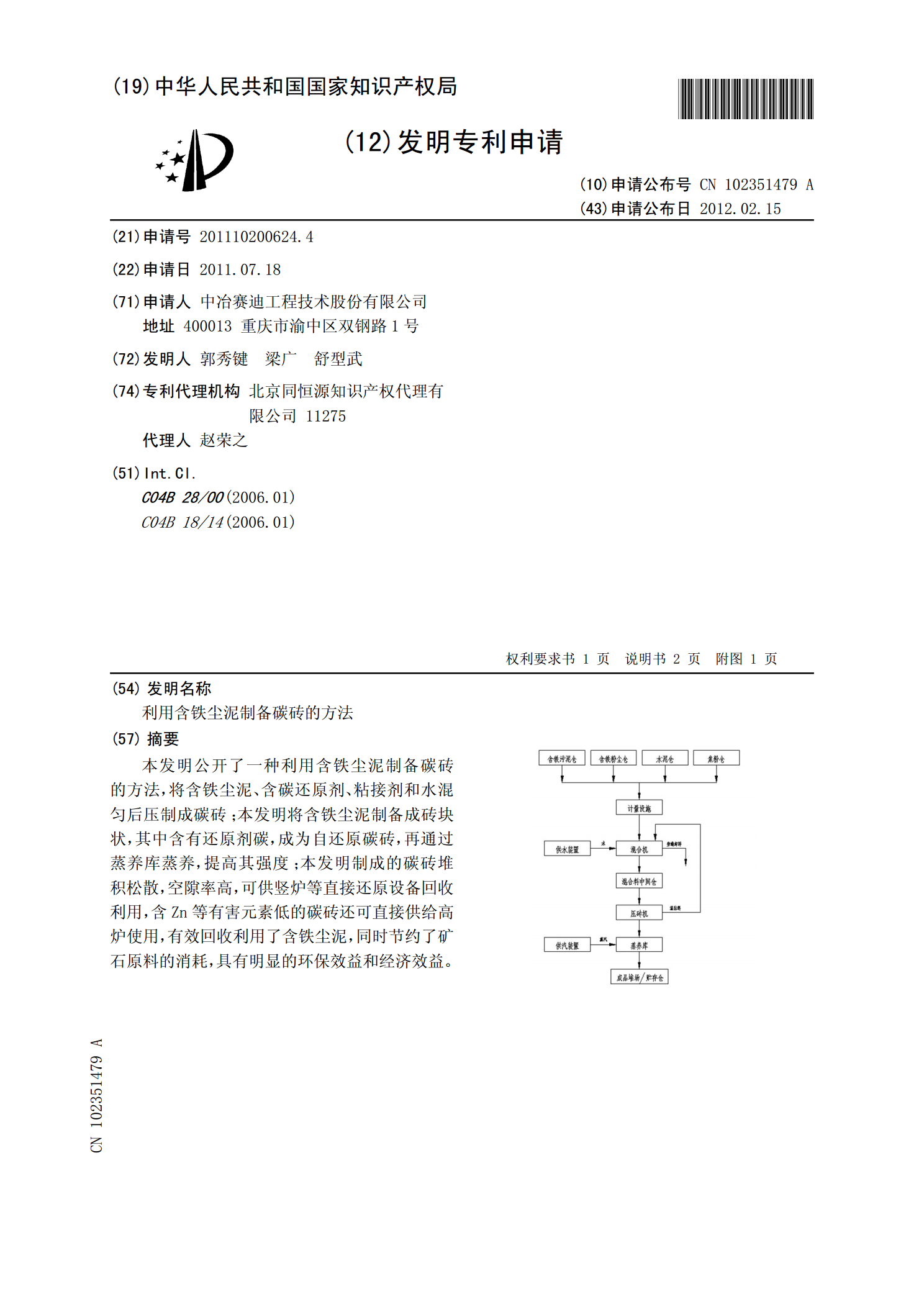

利用含铁尘泥制备碳砖的方法.pdf

本发明公开了一种利用含铁尘泥制备碳砖的方法,将含铁尘泥、含碳还原剂、粘接剂和水混匀后压制成碳砖;本发明将含铁尘泥制备成砖块状,其中含有还原剂碳,成为自还原碳砖,再通过蒸养库蒸养,提高其强度;本发明制成的碳砖堆积松散,空隙率高,可供竖炉等直接还原设备回收利用,含Zn等有害元素低的碳砖还可直接供给高炉使用,有效回收利用了含铁尘泥,同时节约了矿石原料的消耗,具有明显的环保效益和经济效益。

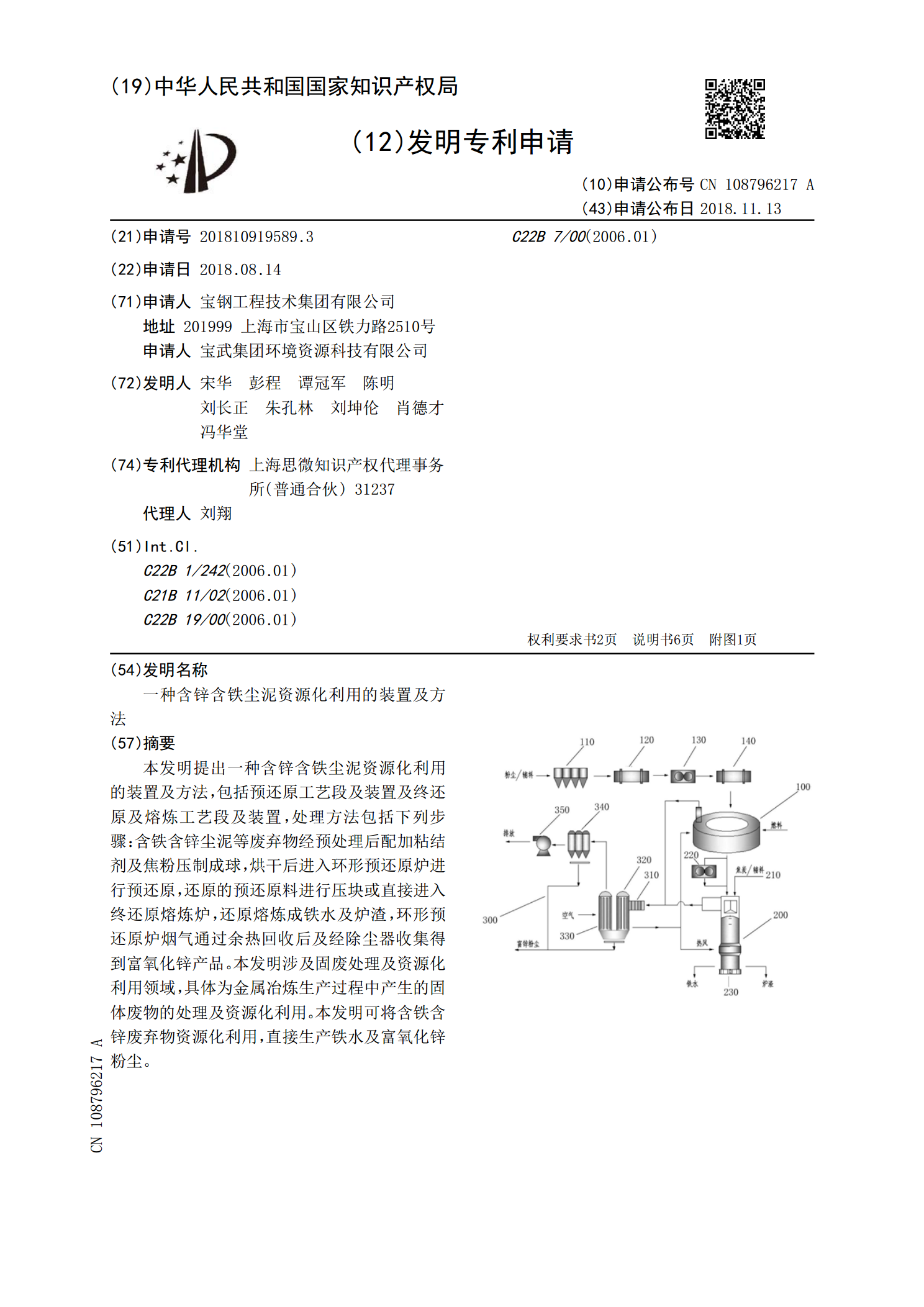

一种含锌含铁尘泥资源化利用的装置及方法.pdf

本发明提出一种含锌含铁尘泥资源化利用的装置及方法,包括预还原工艺段及装置及终还原及熔炼工艺段及装置,处理方法包括下列步骤:含铁含锌尘泥等废弃物经预处理后配加粘结剂及焦粉压制成球,烘干后进入环形预还原炉进行预还原,还原的预还原料进行压块或直接进入终还原熔炼炉,还原熔炼成铁水及炉渣,环形预还原炉烟气通过余热回收后及经除尘器收集得到富氧化锌产品。本发明涉及固废处理及资源化利用领域,具体为金属冶炼生产过程中产生的固体废物的处理及资源化利用。本发明可将含铁含锌废弃物资源化利用,直接生产铁水及富氧化锌粉尘。