铸锭生长硅晶体的装料方法.pdf

一只****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铸锭生长硅晶体的装料方法.pdf

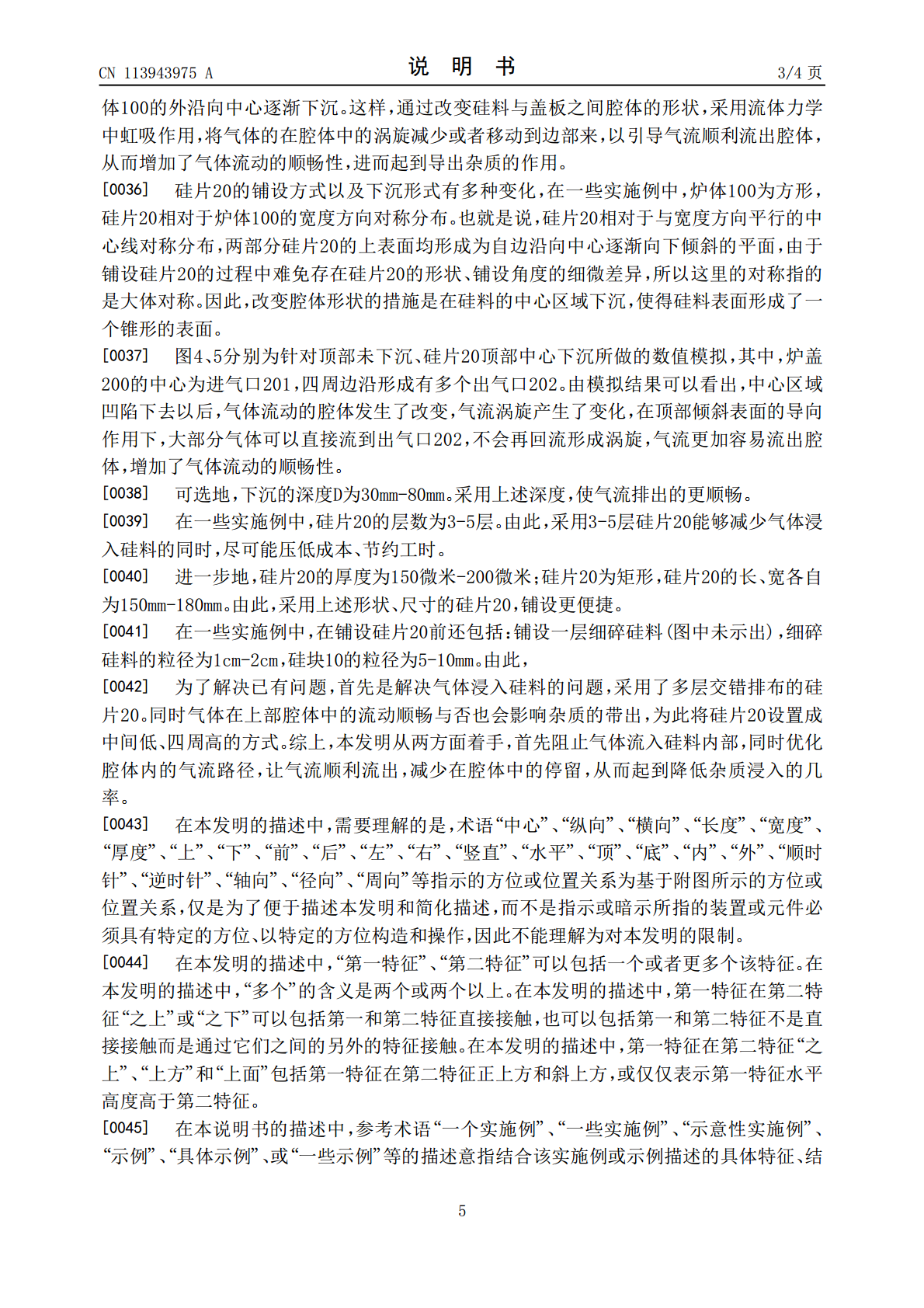

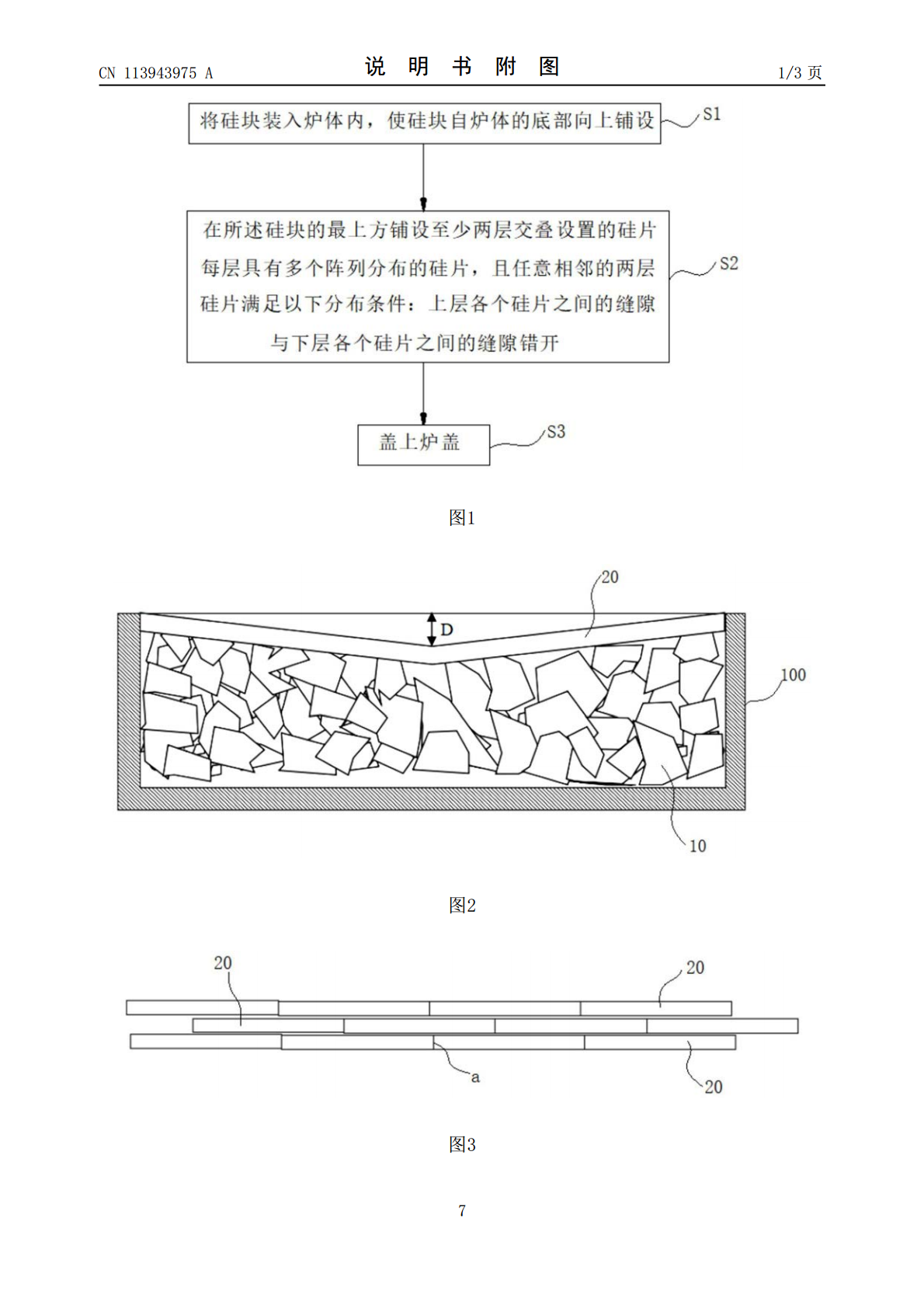

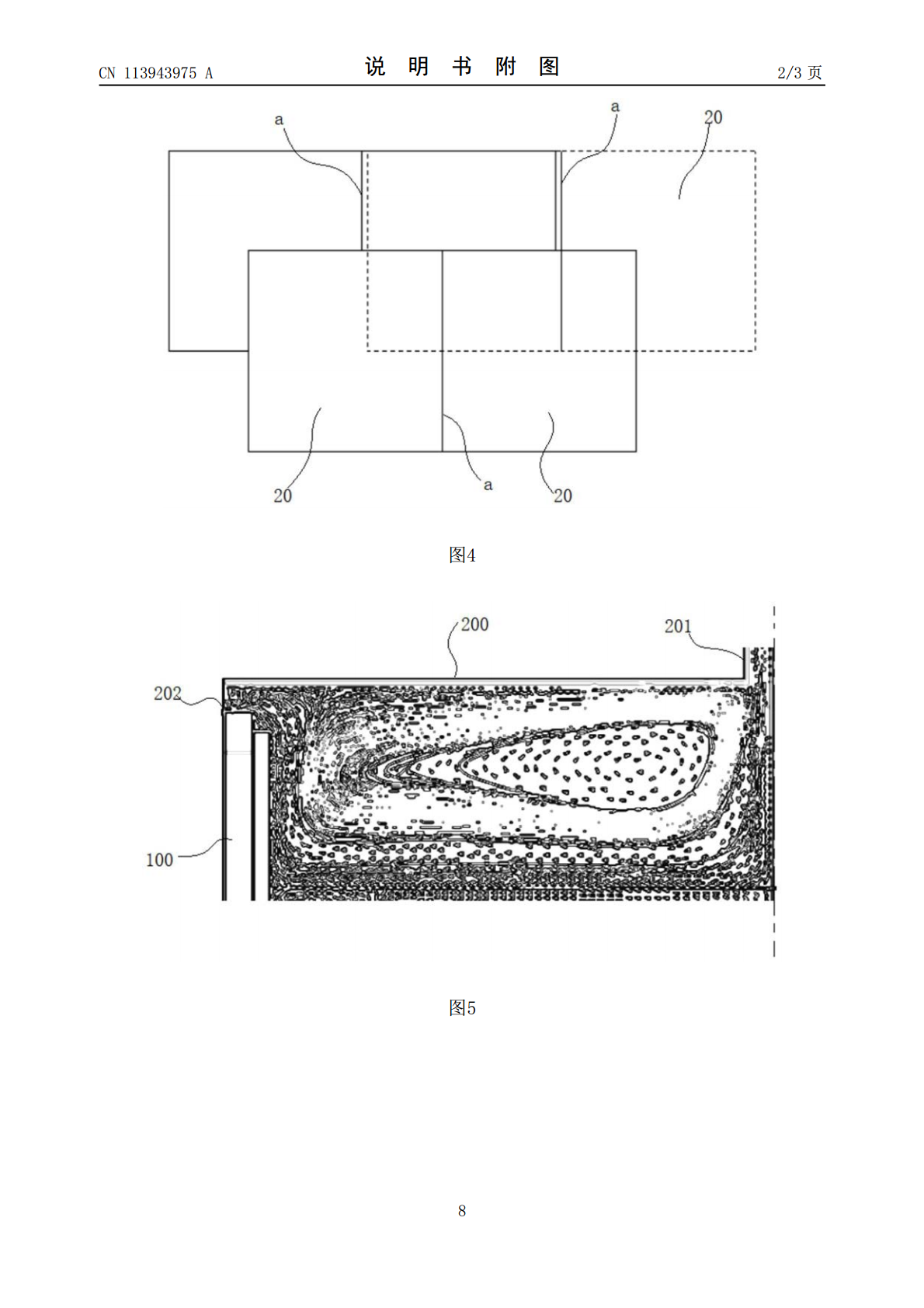

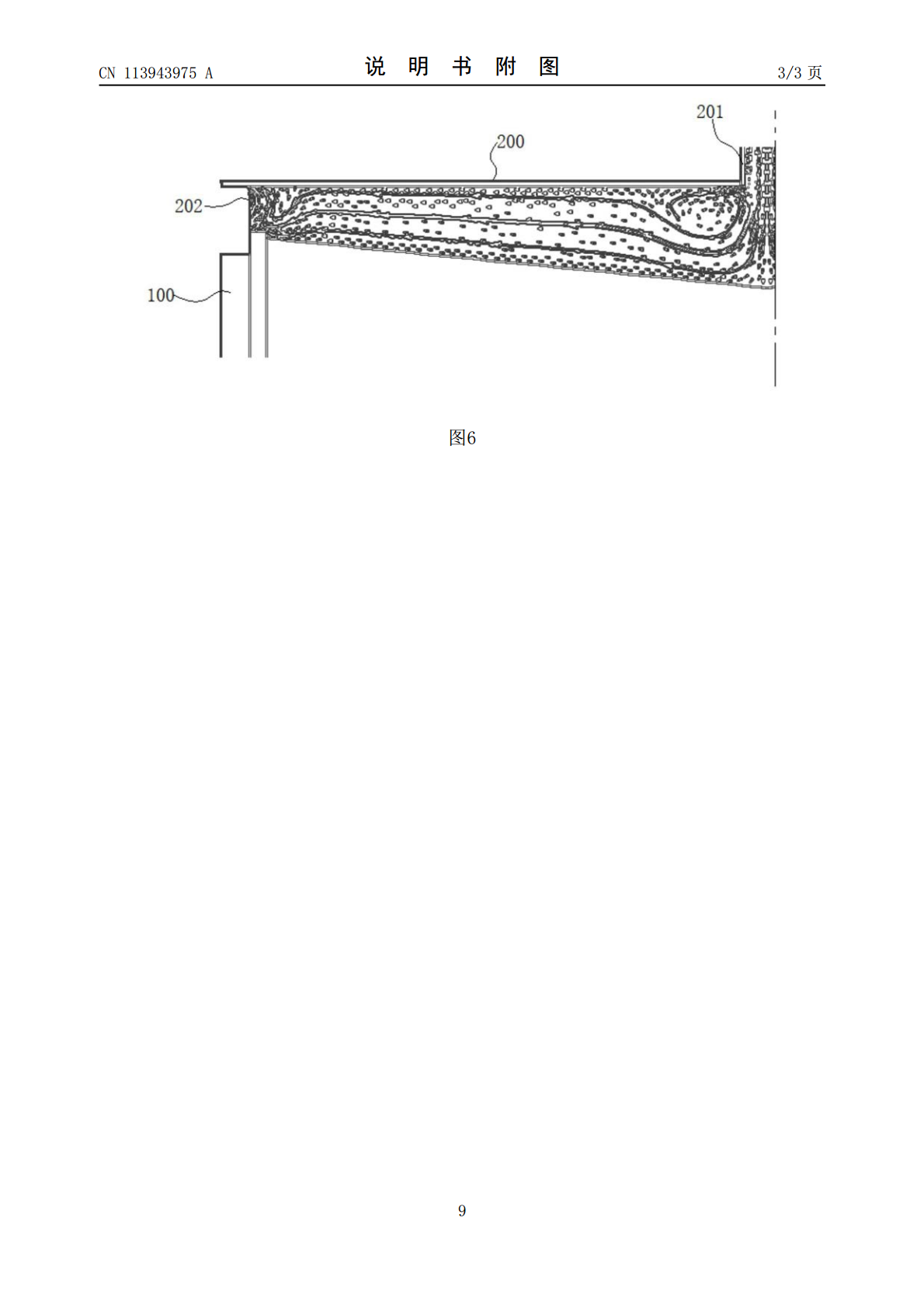

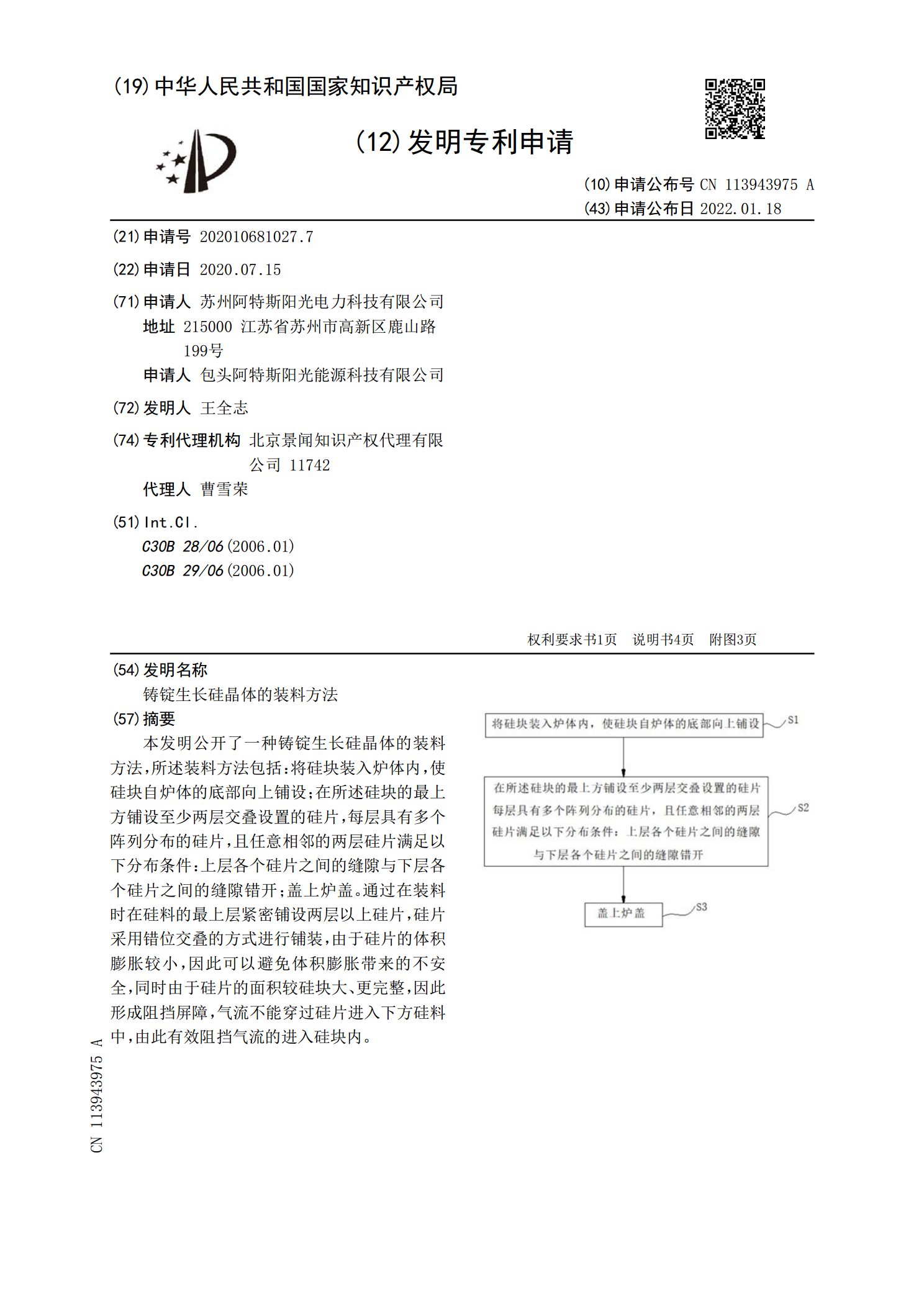

本发明公开了一种铸锭生长硅晶体的装料方法,所述装料方法包括:将硅块装入炉体内,使硅块自炉体的底部向上铺设;在所述硅块的最上方铺设至少两层交叠设置的硅片,每层具有多个阵列分布的硅片,且任意相邻的两层硅片满足以下分布条件:上层各个硅片之间的缝隙与下层各个硅片之间的缝隙错开;盖上炉盖。通过在装料时在硅料的最上层紧密铺设两层以上硅片,硅片采用错位交叠的方式进行铺装,由于硅片的体积膨胀较小,因此可以避免体积膨胀带来的不安全,同时由于硅片的面积较硅块大、更完整,因此形成阻挡屏障,气流不能穿过硅片进入下方硅料中,由此有

一种铸造法生长硅晶体的装料方法以及生长硅晶体的工艺.pdf

本发明公开了一种铸造法生长硅晶体的装料方法以及生长硅晶体的工艺,装料方法包含以下步骤:在石英坩埚底部放置石英隔离层,石英隔离层上方铺放籽晶层,籽晶层上方放置硅原料。通过在石英坩埚和籽晶层之间铺设石英隔离层,能有效解决石英坩埚底部杂质扩散影响后续定向凝固法生长出的硅晶体铸锭品质的问题,使用本发明的装料方法,能明显提高硅晶体铸锭的少子寿命,并且不需要改变原有的晶体硅铸锭炉的结构及多晶生产工艺,成本低。

控制生长完美硅晶体的方法及硅晶体.pdf

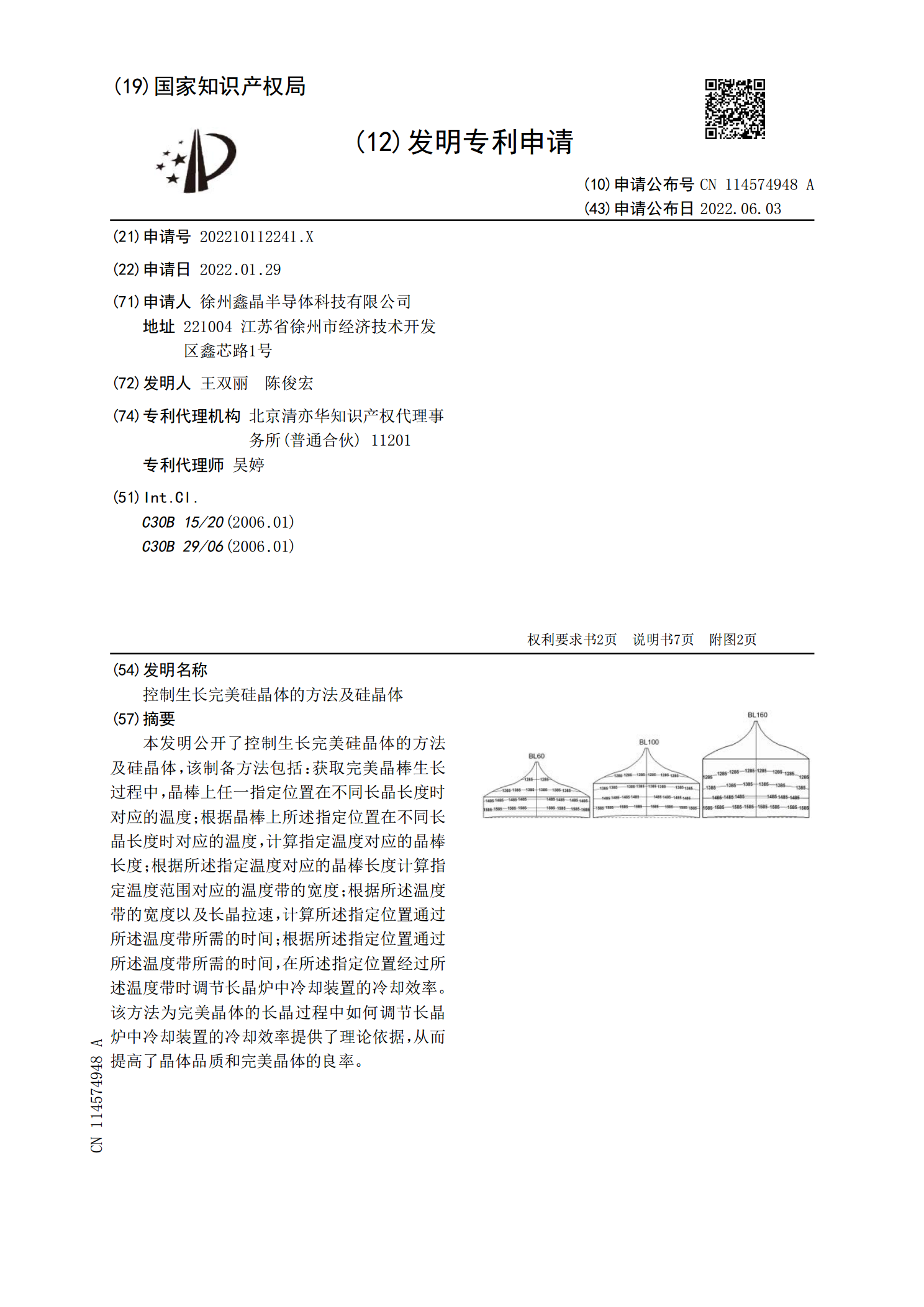

本发明公开了控制生长完美硅晶体的方法及硅晶体,该制备方法包括:获取完美晶棒生长过程中,晶棒上任一指定位置在不同长晶长度时对应的温度;根据晶棒上所述指定位置在不同长晶长度时对应的温度,计算指定温度对应的晶棒长度;根据所述指定温度对应的晶棒长度计算指定温度范围对应的温度带的宽度;根据所述温度带的宽度以及长晶拉速,计算所述指定位置通过所述温度带所需的时间;根据所述指定位置通过所述温度带所需的时间,在所述指定位置经过所述温度带时调节长晶炉中冷却装置的冷却效率。该方法为完美晶体的长晶过程中如何调节长晶炉中冷却装置的

一种定向凝固生长晶体硅的铸锭炉及应用.pdf

本发明实施例提供了一种定向凝固生长晶体硅的铸锭炉,包括:炉体,所述炉体包括相互配合的上炉体和下炉体,所述下炉体底部设置一轴孔;支撑台,所述支撑台包括旋转轴和固定在所述旋转轴一端的热交换台,所述热交换台上设有坩埚;所述旋转轴的另一端穿过所述轴孔,且与设置在所述下炉体外部的旋转驱动装置连接,所述旋转轴内还设有冷却液循环管道,所述冷却液循环管道用于通入冷却液并供所述冷却液循环流动,以实现所述旋转轴的循环冷却;护板,隔热笼和加热器。该铸锭炉实现对坩埚的均匀加热,可以大大改善硅锭各个侧面上存在的大量凹凸界面,可以显

晶体硅生长速度的测试方法及系统.pdf

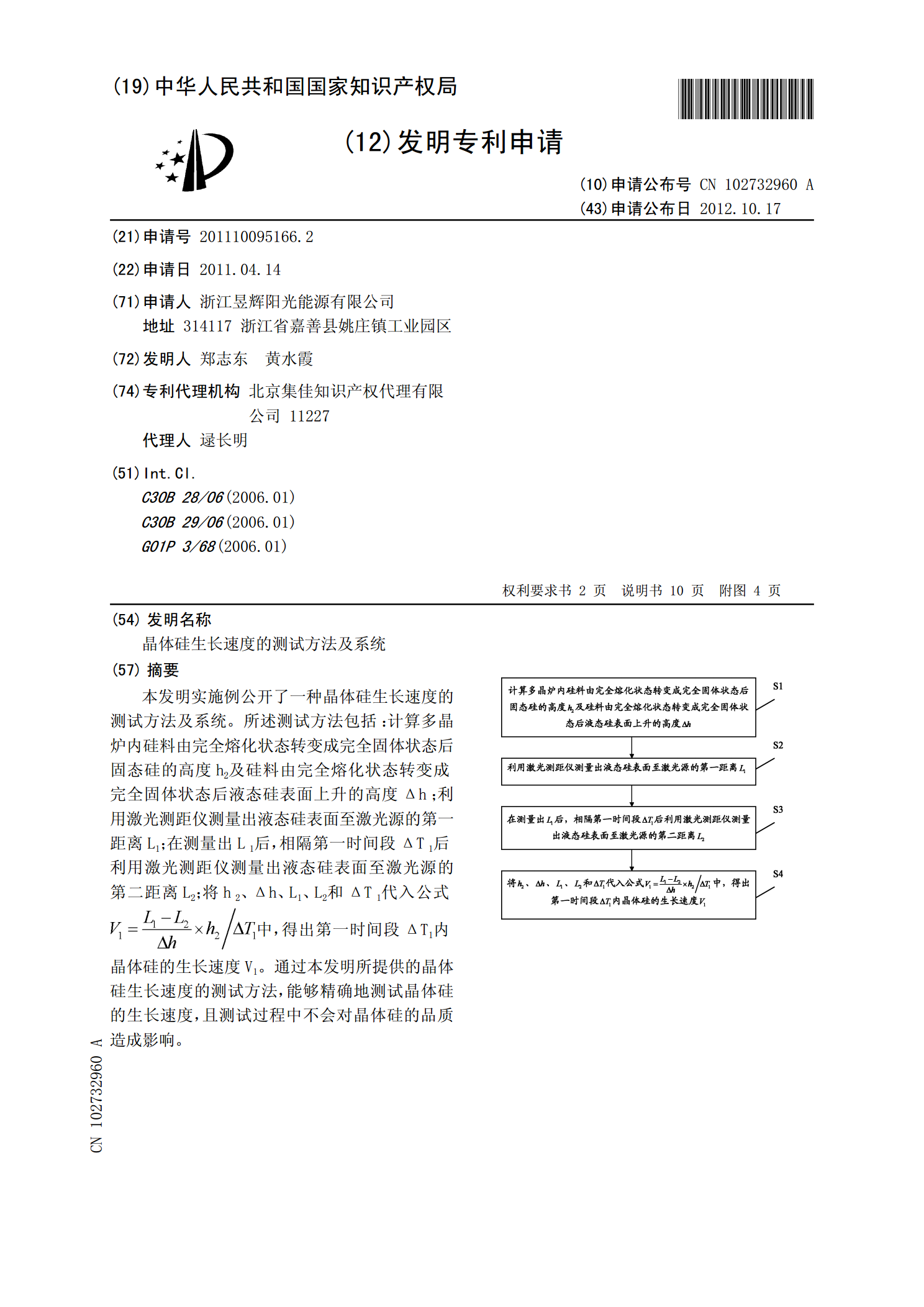

本发明实施例公开了一种晶体硅生长速度的测试方法及系统。所述测试方法包括:计算多晶炉内硅料由完全熔化状态转变成完全固体状态后固态硅的高度h2及硅料由完全熔化状态转变成完全固体状态后液态硅表面上升的高度Δh;利用激光测距仪测量出液态硅表面至激光源的第一距离L1;在测量出L1后,相隔第一时间段ΔT1后利用激光测距仪测量出液态硅表面至激光源的第二距离L2;将h2、Δh、L1、L2和ΔT1代入公式中,得出第一时间段ΔT1内晶体硅的生长速度V1。通过本发明所提供的晶体硅生长速度的测试方法,能够精确地测试晶体硅的生长速