一种增压主动齿轮锻件闭式模锻成型方法.pdf

曾琪****是我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种增压主动齿轮锻件闭式模锻成型方法.pdf

本发明属于材料热加工技术领域,特别涉及一种增压主动齿轮锻件闭式模锻成型方法。包括以下步骤:步骤一:采用自动下料机切取坯料,坯料规格为φ41×50;步骤二:将坯料在200℃~300℃预热;步骤三:将高温润滑剂均匀喷涂至预热后的坯料表面;步骤四:在电转炉中通入惰性气体,将喷涂高温润滑剂后的坯料放入充满惰性气体的电转炉加热至1120℃并保温;步骤五:保温结束后将坯料置于闭式模具中进行闭式模锻;步骤六:通过顶出装置将锻件从闭式模具中取出。本方法锻件成形性良好,解决了锻件传统普通模锻方式成形困难及材料消耗较大的难题

法兰锻件闭式模锻工艺与模具.docx

法兰锻件闭式模锻工艺与模具一、引言法兰锻件是一种常见的机械零件,广泛应用于重工业、汽车、航空、船舶等领域。闭式模锻是一种韧性加工技术,利用模具在特定的压力和温度下将金属材料加工成所需的形状。因为模锻工艺具有高效、精度高、生产周期短等优点,因此在现代工业制造过程中得到了广泛应用。本文将深入分析法兰锻件闭式模锻工艺与模具的相关问题,探讨该工艺的应用及其改进方案。二、法兰锻件的特点法兰是一种连接两个管道或容器的零件,具有连接牢固、密封性好、耐高压、耐摩擦等特点。同时,法兰锻件还需具有一定的材料强度和导热性能,能

一种用于锥齿轮锻造的半闭式模锻模具及锻造方法.pdf

本发明公开了一种用于锥齿轮锻造的半闭式模锻模具及锻造方法,包括齿形模、上冲头、背锥模和下冲头,其中,齿形模与上冲头配合安装,背锥模与下冲头配合安装;齿形模与背锥模配合形成的封闭的空间包括型腔和位于齿形模大端部位的分流结构,该分流结构与型腔相通,为狭窄的间隙;锻造锥齿轮时,坯料在上冲头作用下,首先填充满型腔,然后压入分流结构,保证了齿形的填充饱满度。模具采用半闭式模锻结构,即背锥模和齿形模闭合形成一个封闭的型腔,但是在大端齿顶部位设计了分流结构,以便于型腔更容易充满,同时避免产生过大的成形力。

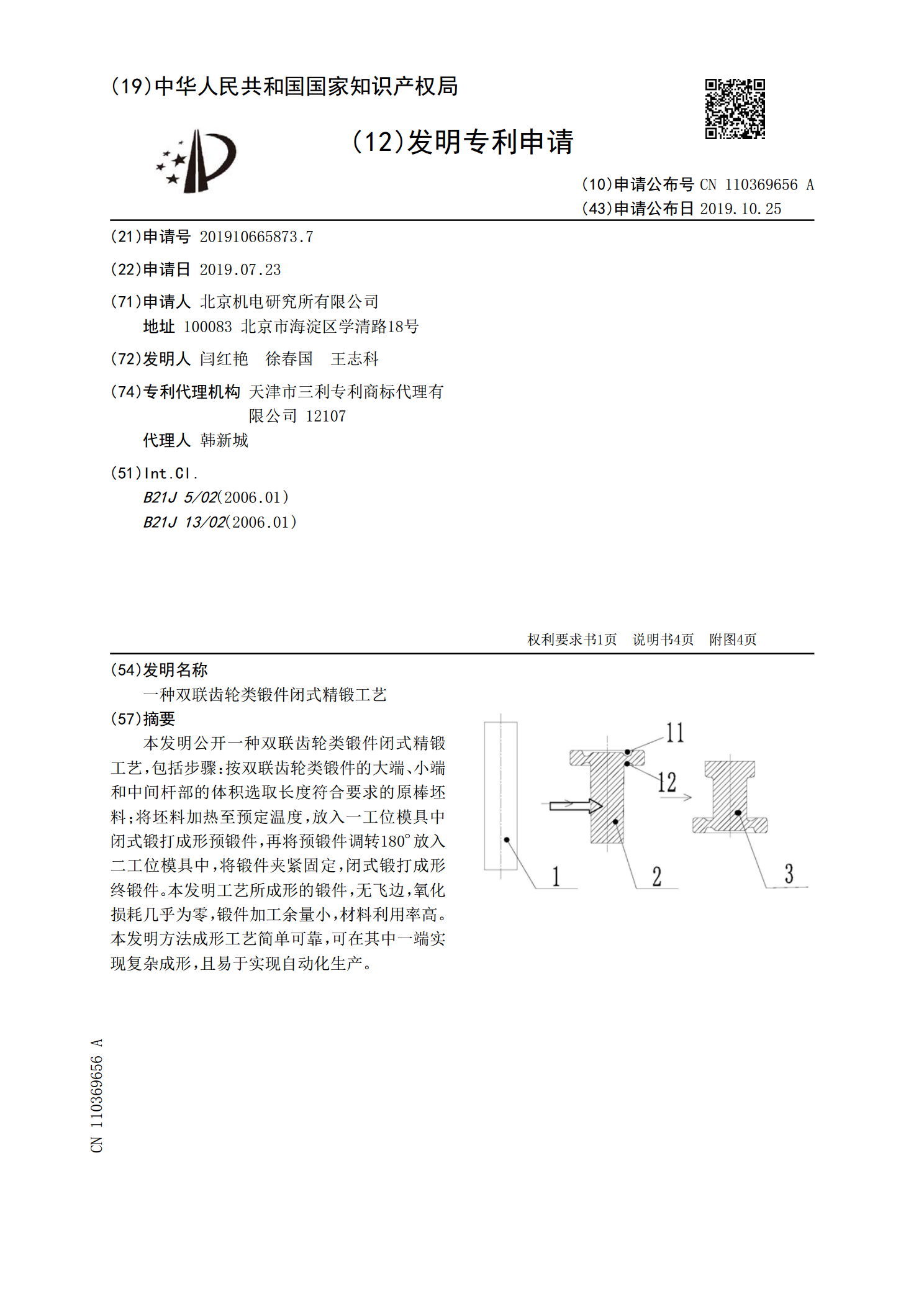

一种双联齿轮类锻件闭式精锻工艺.pdf

本发明公开一种双联齿轮类锻件闭式精锻工艺,包括步骤:按双联齿轮类锻件的大端、小端和中间杆部的体积选取长度符合要求的原棒坯料;将坯料加热至预定温度,放入一工位模具中闭式锻打成形预锻件,再将预锻件调转180°放入二工位模具中,将锻件夹紧固定,闭式锻打成形终锻件。本发明工艺所成形的锻件,无飞边,氧化损耗几乎为零,锻件加工余量小,材料利用率高。本发明方法成形工艺简单可靠,可在其中一端实现复杂成形,且易于实现自动化生产。

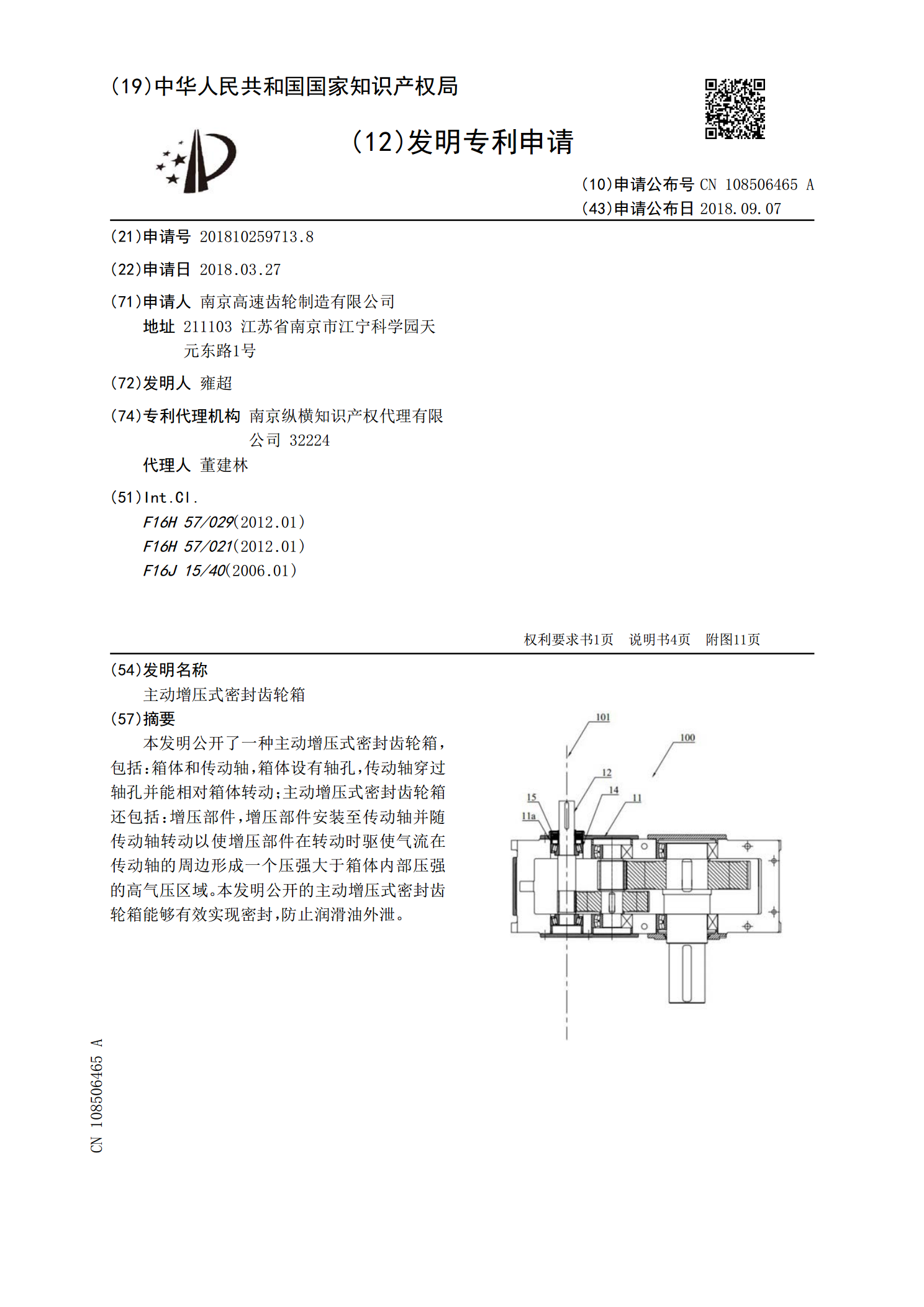

主动增压式密封齿轮箱.pdf

本发明公开了一种主动增压式密封齿轮箱,包括:箱体和传动轴,箱体设有轴孔,传动轴穿过轴孔并能相对箱体转动;主动增压式密封齿轮箱还包括:增压部件,增压部件安装至传动轴并随传动轴转动以使增压部件在转动时驱使气流在传动轴的周边形成一个压强大于箱体内部压强的高气压区域。本发明公开的主动增压式密封齿轮箱能够有效实现密封,防止润滑油外泄。