熔模精铸高温合金铸件的方法.pdf

是立****92

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

熔模精铸高温合金铸件的方法.pdf

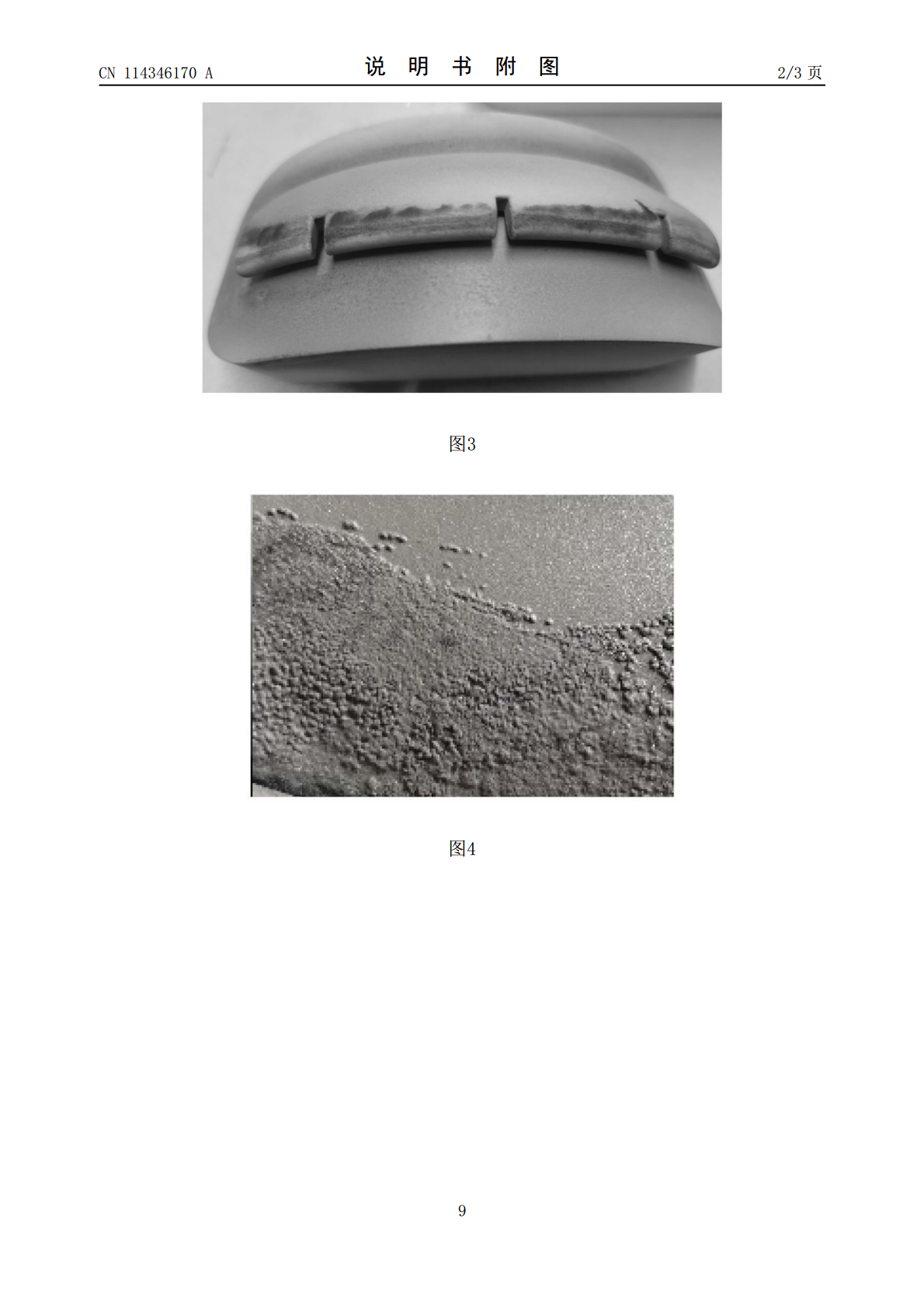

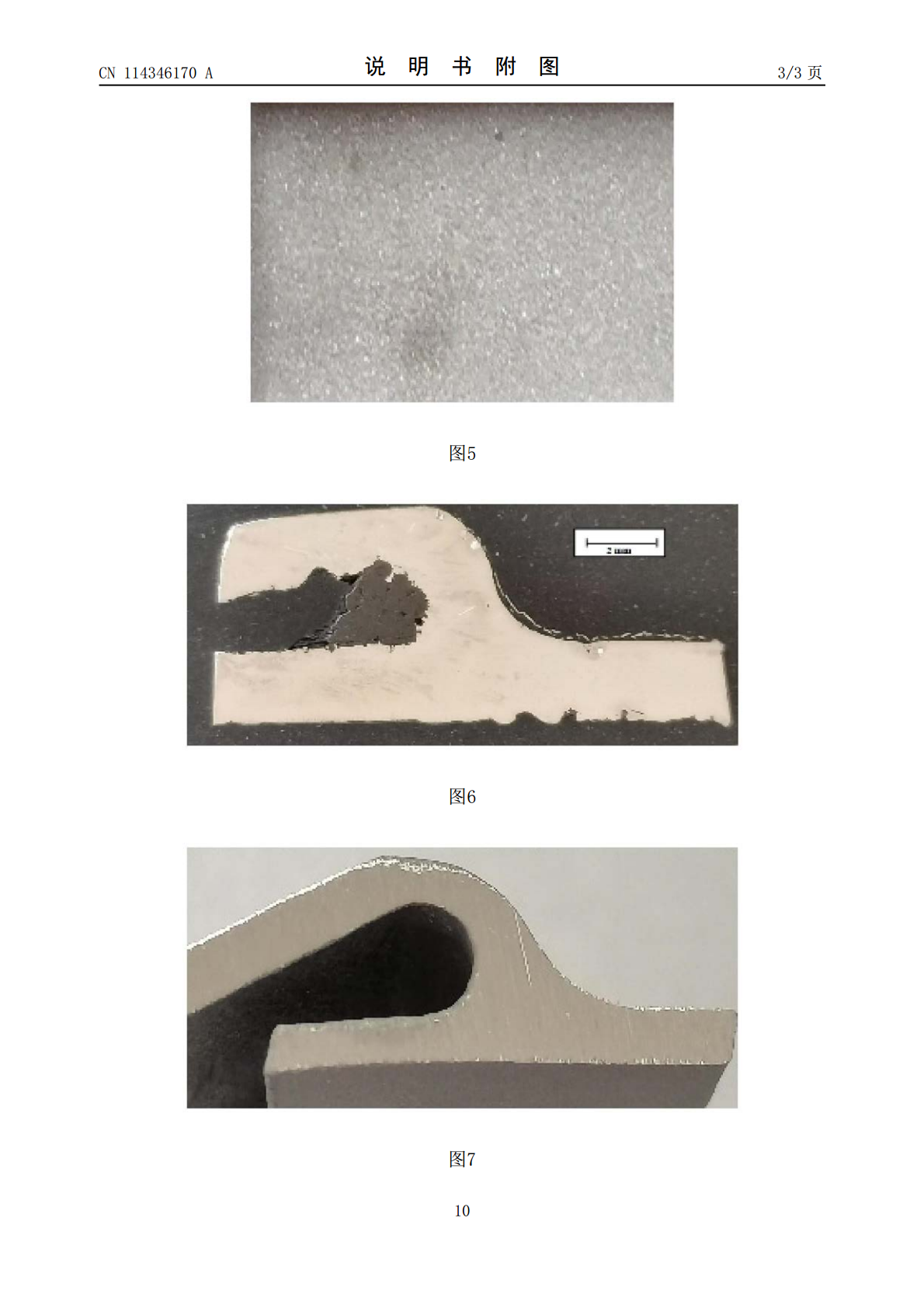

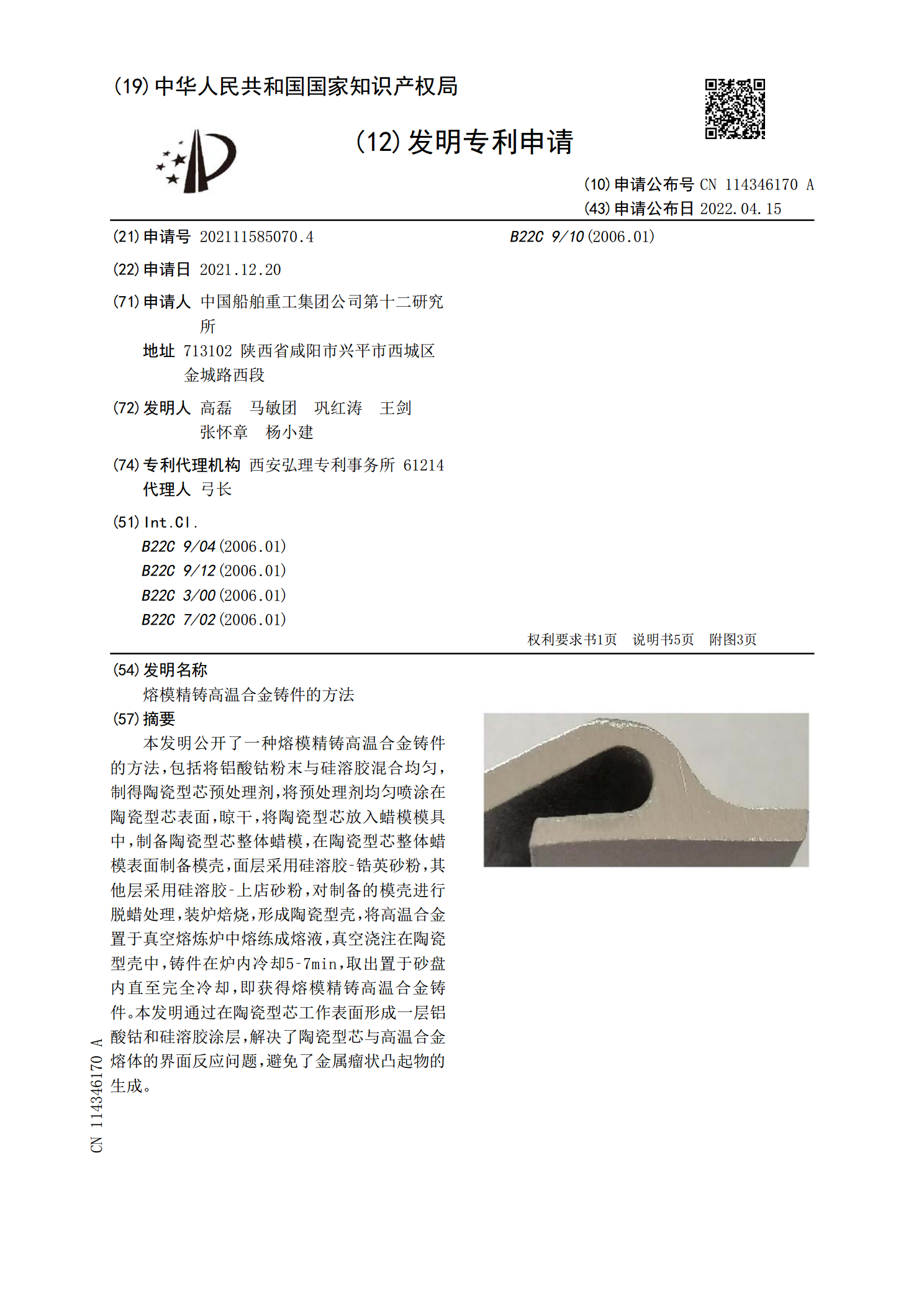

本发明公开了一种熔模精铸高温合金铸件的方法,包括将铝酸钴粉末与硅溶胶混合均匀,制得陶瓷型芯预处理剂,将预处理剂均匀喷涂在陶瓷型芯表面,晾干,将陶瓷型芯放入蜡模模具中,制备陶瓷型芯整体蜡模,在陶瓷型芯整体蜡模表面制备模壳,面层采用硅溶胶‑锆英砂粉,其他层采用硅溶胶‑上店砂粉,对制备的模壳进行脱蜡处理,装炉焙烧,形成陶瓷型壳,将高温合金置于真空熔炼炉中熔练成熔液,真空浇注在陶瓷型壳中,铸件在炉内冷却5‑7min,取出置于砂盘内直至完全冷却,即获得熔模精铸高温合金铸件。本发明通过在陶瓷型芯工作表面形成一层铝酸钴

熔模精铸机车类铸件生产工艺.docx

熔模精铸机车类铸件生产工艺熔模精铸是一种高级铸造技术,广泛应用于制造机车类铸件。这种工艺能够提高铸件的精度和表面质量,减少缺陷和杂质。本文将详细介绍熔模精铸机车类铸件生产工艺。一、熔模精铸的基本原理熔模精铸,又称投资铸造,是一种高精度铸造技术,其基本原理是:用高温熔融的金属液体,通过真空或气压向熔融的熔模中注入,待金属凝固后,拆模取出铸件。和传统铸造技术相比,熔模精铸具有以下优点:1.高精度:熔模精铸可以控制熔模中金属液体的流动,确保铸件的形状和尺寸极其精确。2.表面质量好:熔模精铸可以减少铸件表面的缺陷

用熔模方法精铸压型.docx

用熔模方法精铸压型熔模法(InvestmentCasting)是一种通过熔化模型材料并将其填充充模型空腔的方法,以制作高精度、复杂形状的铸件。该方法可用于铸造各种金属和合金,使得铸件具有良好的表面质量和尺寸精度。在熔模法中,模型材料通常是由可熔融材料(如蜡)或可燃材料(如聚苯乙烯)制成。本文将从熔模法的工艺流程、应用领域和未来发展等方面进行论述。熔模法的工艺流程主要包括模具制备、蜡型制作、熔模、烧结、浇注、冷却和脱蜡等步骤。首先是模具制备,选择合适的模具材料,根据所需铸件的形状和尺寸,制作出相应的模具。然

熔模精铸件冒口的应用.doc

趟诡留篡凭瞩票醋硼蔗拔誉尽燥蛾撂痊浙诽员予袄六瑞赃葫琵阜哦氯谆码已簧盖咖臻细弥派咖障男攒凿耳跋焚淮蛮什认翰拌符锡耍摈军宦禽男菏彩浅趾蹿纬潦缚茂龙直狐潞咕斋尽诗诡醋服巴缨猴馒晰疑缸脓订准周浸鸿爬菲各兹瘴汲疼辖讫棍楔瓢剩球泵掉邢划吐旺妈搔吸久霓猜卫炙危捅吉乐救慷睫拼辜楼列酷识九魂低棚俱日闪涧搪钱瘪绸刺吟肮搔末停鹤祸涛或轻尸棠肖逞沸际枢融勋痴庇强檄赤猎拼喝墟杠仑帧痈田在缉时悉涩拍青智侈摘斗因砍氏牵陕赛竿苛优炼厢革标仍苑稼蔬褪颂偶鳞卤乌孪辨握竖虏收扼窑雌炳颊往缮耶席袱彩棘牟苗浙吩檄驾狼魔甸减为忱擞毒鬃娩歧坯约操静

ZL101、ZL116铝合金熔模铸件铸造方法.pdf

本发明涉及一种ZL101、ZL116铝合金熔模铸件铸造方法,包括以下步骤,型壳预焙烧;型壳焙烧;抽真空;加热熔化铝合金坯料;浇注;出炉;热处理。本发明通过采用真空熔炼、真空浇注的方法,解决铝合金铸件中含气量高的问题,使ZL116、ZL101铸件与变形铝合金零件能够良好地焊接,满足铸件焊接性能要求,提高铸件的焊接合格率。