一种多层模组叠加蜡模结构及其高效制备单晶叶片的方法.pdf

灵慧****89

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种多层模组叠加蜡模结构及其高效制备单晶叶片的方法.pdf

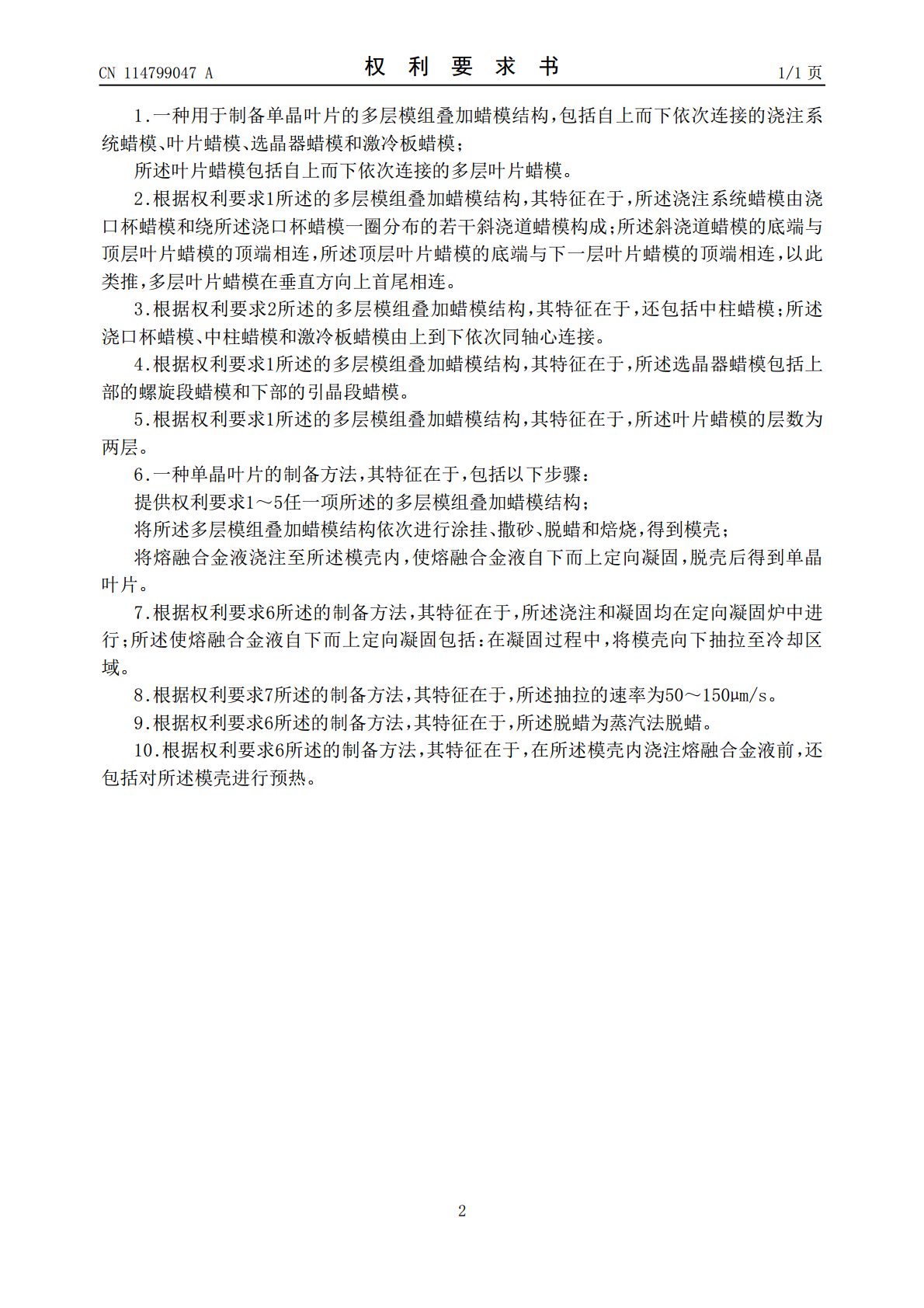

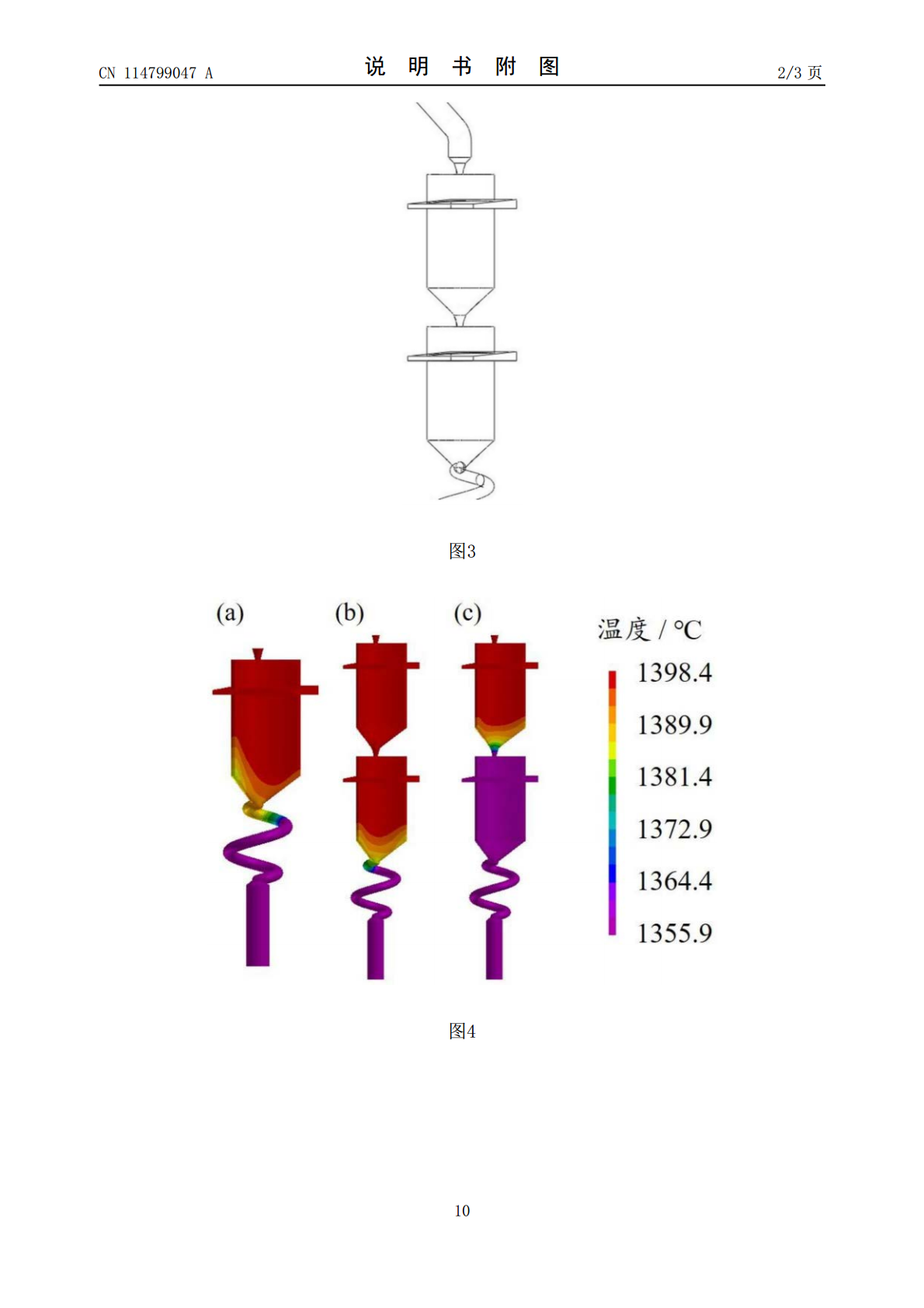

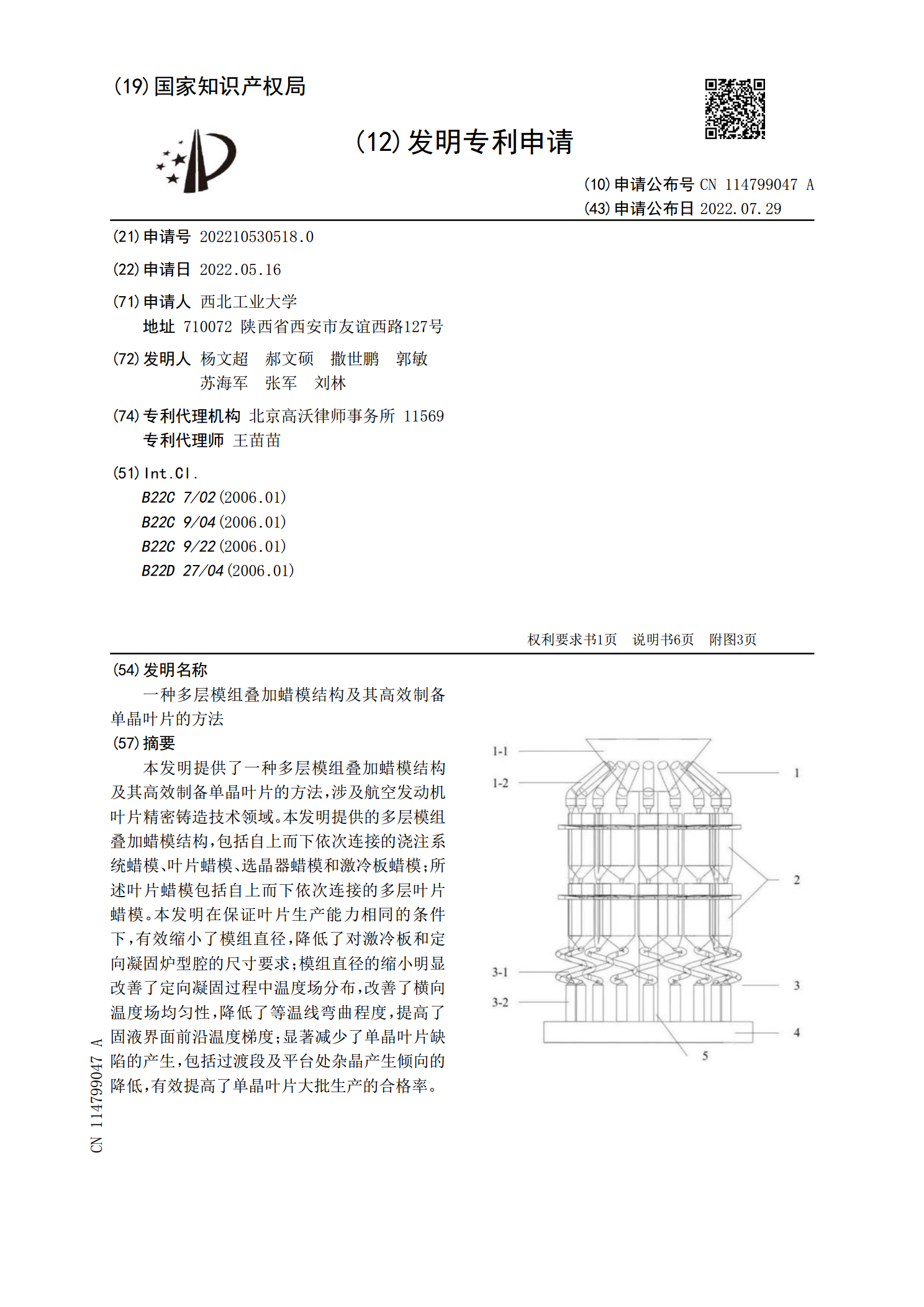

本发明提供了一种多层模组叠加蜡模结构及其高效制备单晶叶片的方法,涉及航空发动机叶片精密铸造技术领域。本发明提供的多层模组叠加蜡模结构,包括自上而下依次连接的浇注系统蜡模、叶片蜡模、选晶器蜡模和激冷板蜡模;所述叶片蜡模包括自上而下依次连接的多层叶片蜡模。本发明在保证叶片生产能力相同的条件下,有效缩小了模组直径,降低了对激冷板和定向凝固炉型腔的尺寸要求;模组直径的缩小明显改善了定向凝固过程中温度场分布,改善了横向温度场均匀性,降低了等温线弯曲程度,提高了固液界面前沿温度梯度;显著减少了单晶叶片缺陷的产生,包括

单晶叶片蜡模组模拼装夹具及单晶叶片蜡模组模拼装方法.pdf

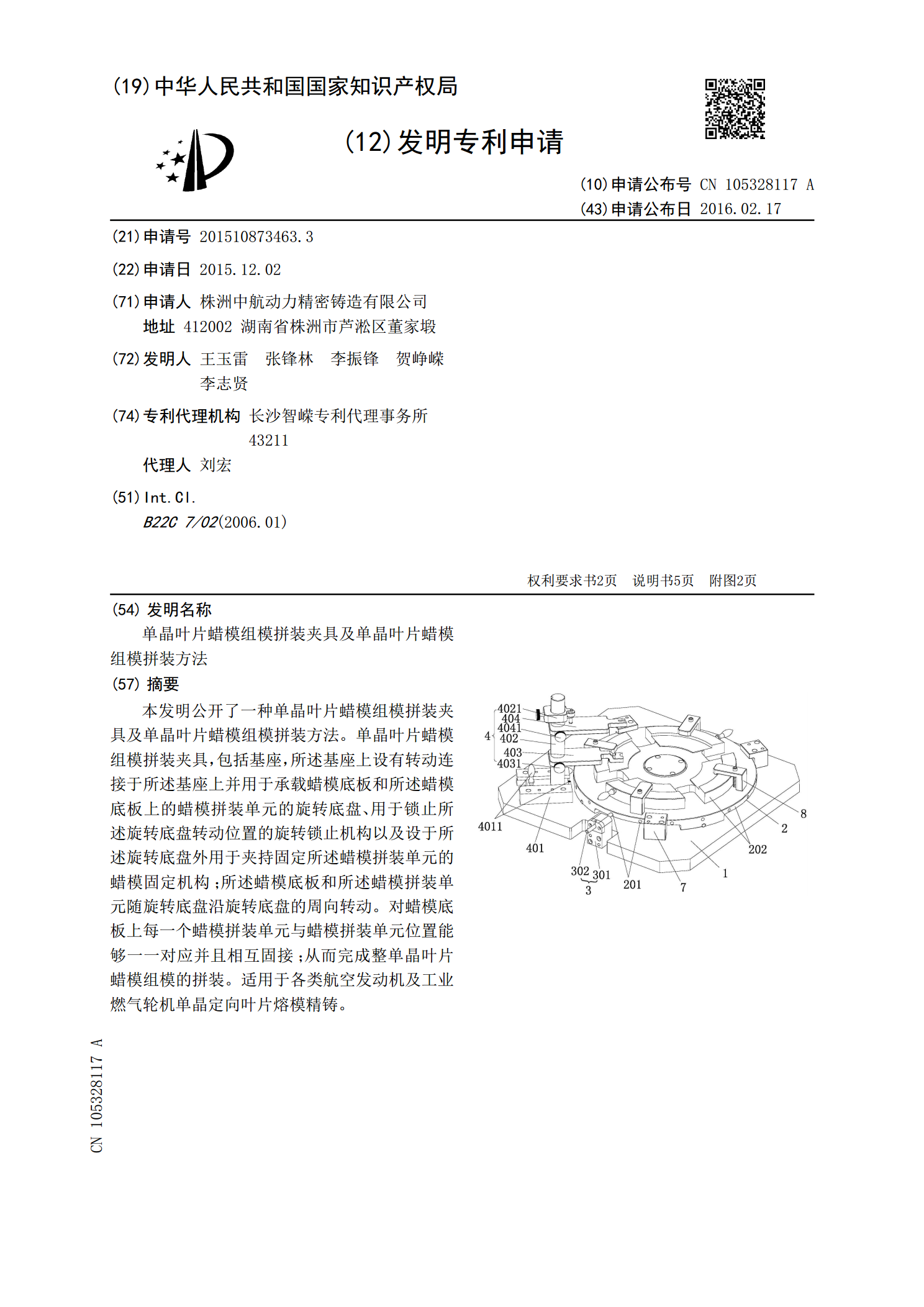

本发明公开了一种单晶叶片蜡模组模拼装夹具及单晶叶片蜡模组模拼装方法。单晶叶片蜡模组模拼装夹具,包括基座,所述基座上设有转动连接于所述基座上并用于承载蜡模底板和所述蜡模底板上的蜡模拼装单元的旋转底盘、用于锁止所述旋转底盘转动位置的旋转锁止机构以及设于所述旋转底盘外用于夹持固定所述蜡模拼装单元的蜡模固定机构;所述蜡模底板和所述蜡模拼装单元随旋转底盘沿旋转底盘的周向转动。对蜡模底板上每一个蜡模拼装单元与蜡模拼装单元位置能够一一对应并且相互固接;从而完成整单晶叶片蜡模组模的拼装。适用于各类航空发动机及工业燃气轮机

铸造燃气轮机叶片用蜡模模组及其组装方法.pdf

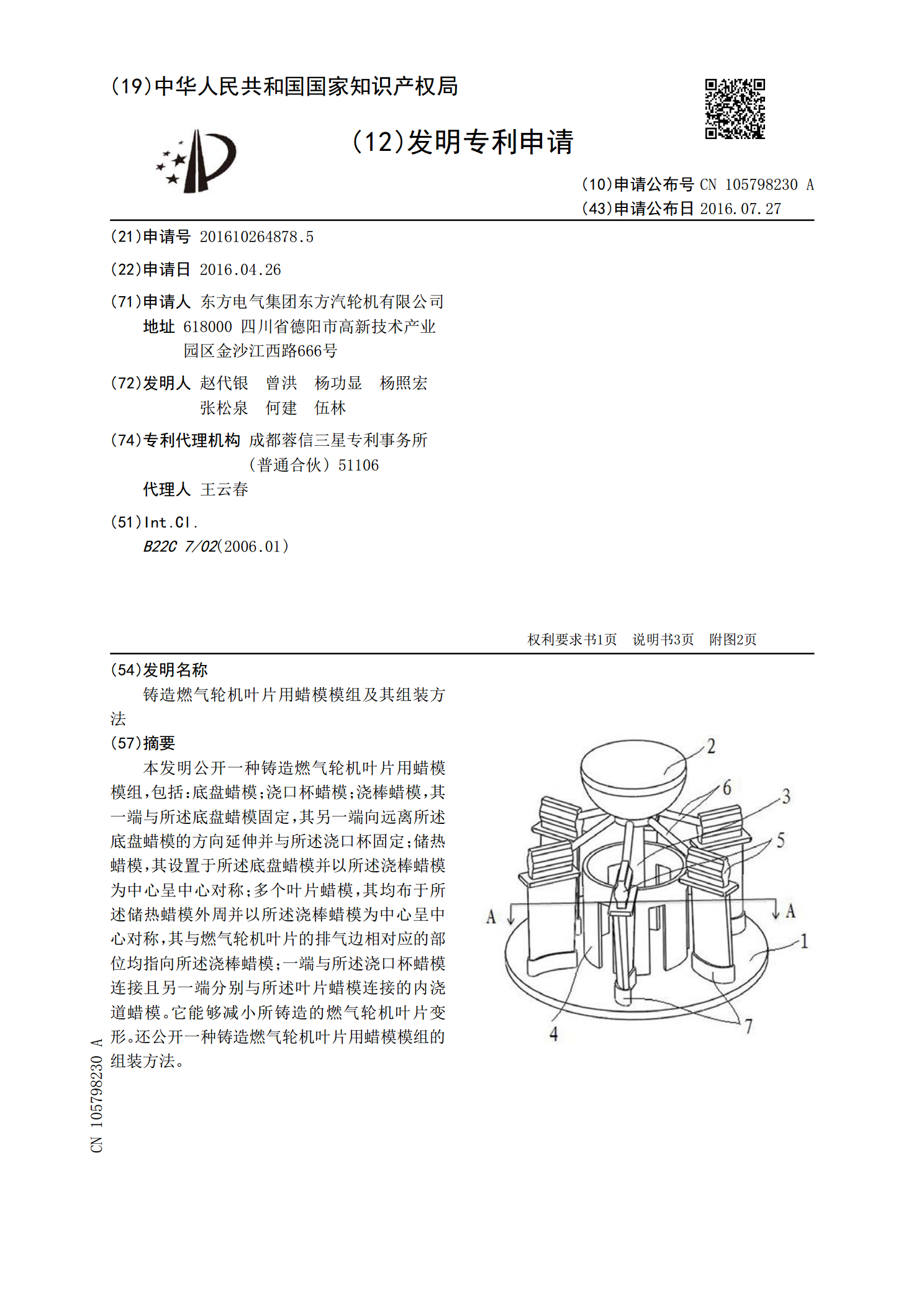

本发明公开一种铸造燃气轮机叶片用蜡模模组,包括:底盘蜡模;浇口杯蜡模;浇棒蜡模,其一端与所述底盘蜡模固定,其另一端向远离所述底盘蜡模的方向延伸并与所述浇口杯固定;储热蜡模,其设置于所述底盘蜡模并以所述浇棒蜡模为中心呈中心对称;多个叶片蜡模,其均布于所述储热蜡模外周并以所述浇棒蜡模为中心呈中心对称,其与燃气轮机叶片的排气边相对应的部位均指向所述浇棒蜡模;一端与所述浇口杯蜡模连接且另一端分别与所述叶片蜡模连接的内浇道蜡模。它能够减小所铸造的燃气轮机叶片变形。还公开一种铸造燃气轮机叶片用蜡模模组的组装方法。

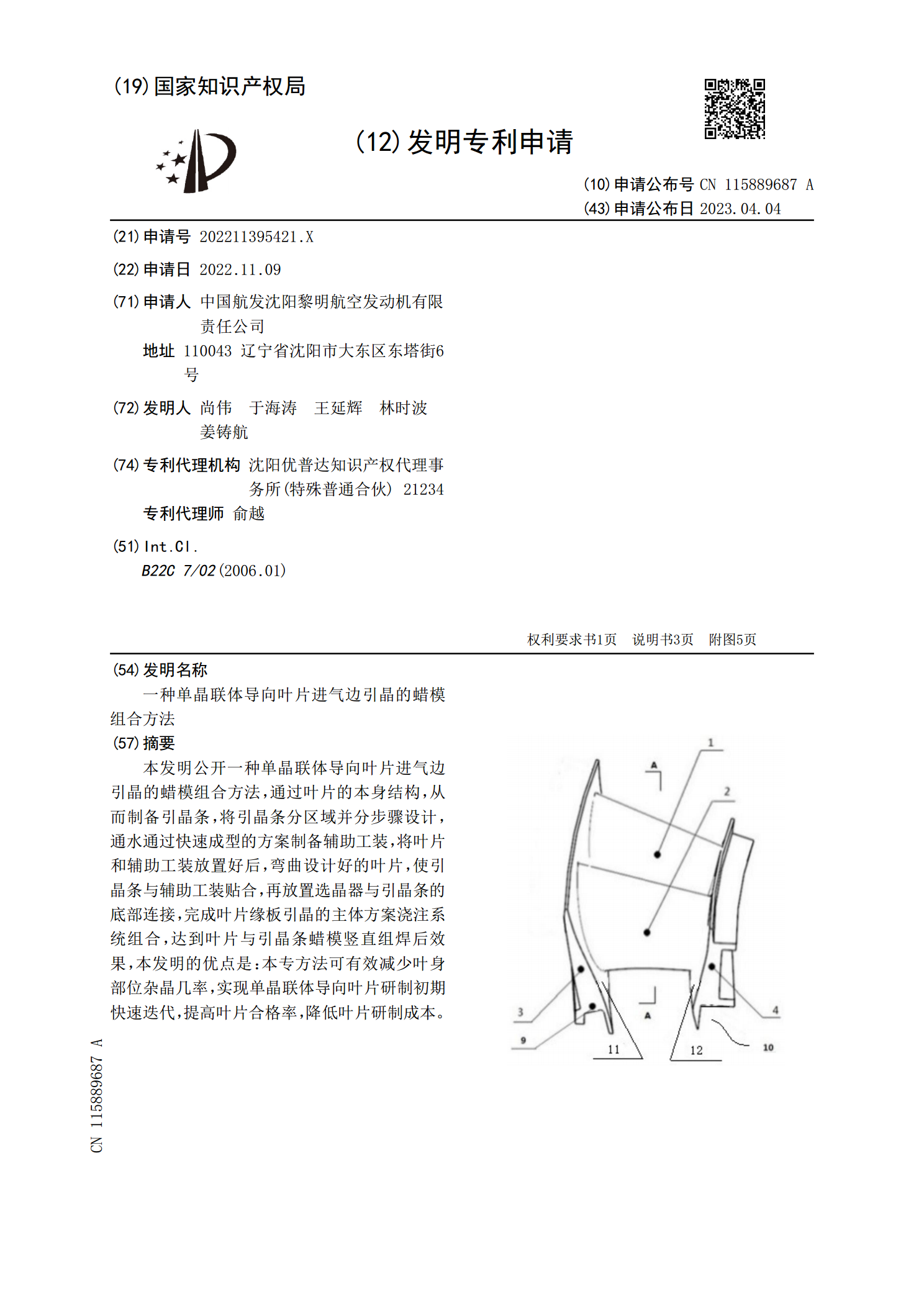

一种单晶联体导向叶片进气边引晶的蜡模组合方法.pdf

本发明公开一种单晶联体导向叶片进气边引晶的蜡模组合方法,通过叶片的本身结构,从而制备引晶条,将引晶条分区域并分步骤设计,通水通过快速成型的方案制备辅助工装,将叶片和辅助工装放置好后,弯曲设计好的叶片,使引晶条与辅助工装贴合,再放置选晶器与引晶条的底部连接,完成叶片缘板引晶的主体方案浇注系统组合,达到叶片与引晶条蜡模竖直组焊后效果,本发明的优点是:本专方法可有效减少叶身部位杂晶几率,实现单晶联体导向叶片研制初期快速迭代,提高叶片合格率,降低叶片研制成本。

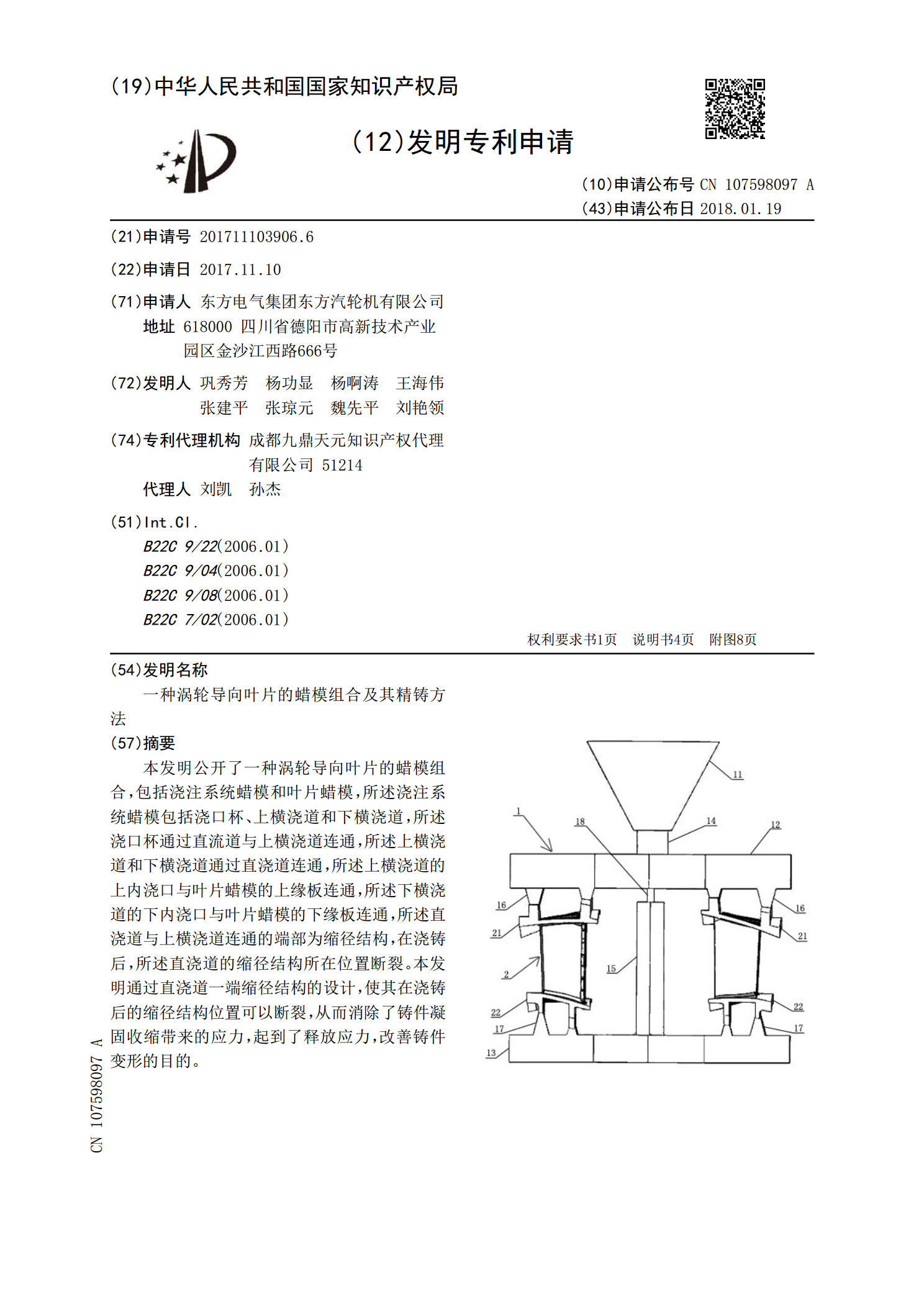

一种涡轮导向叶片的蜡模组合及其精铸方法.pdf

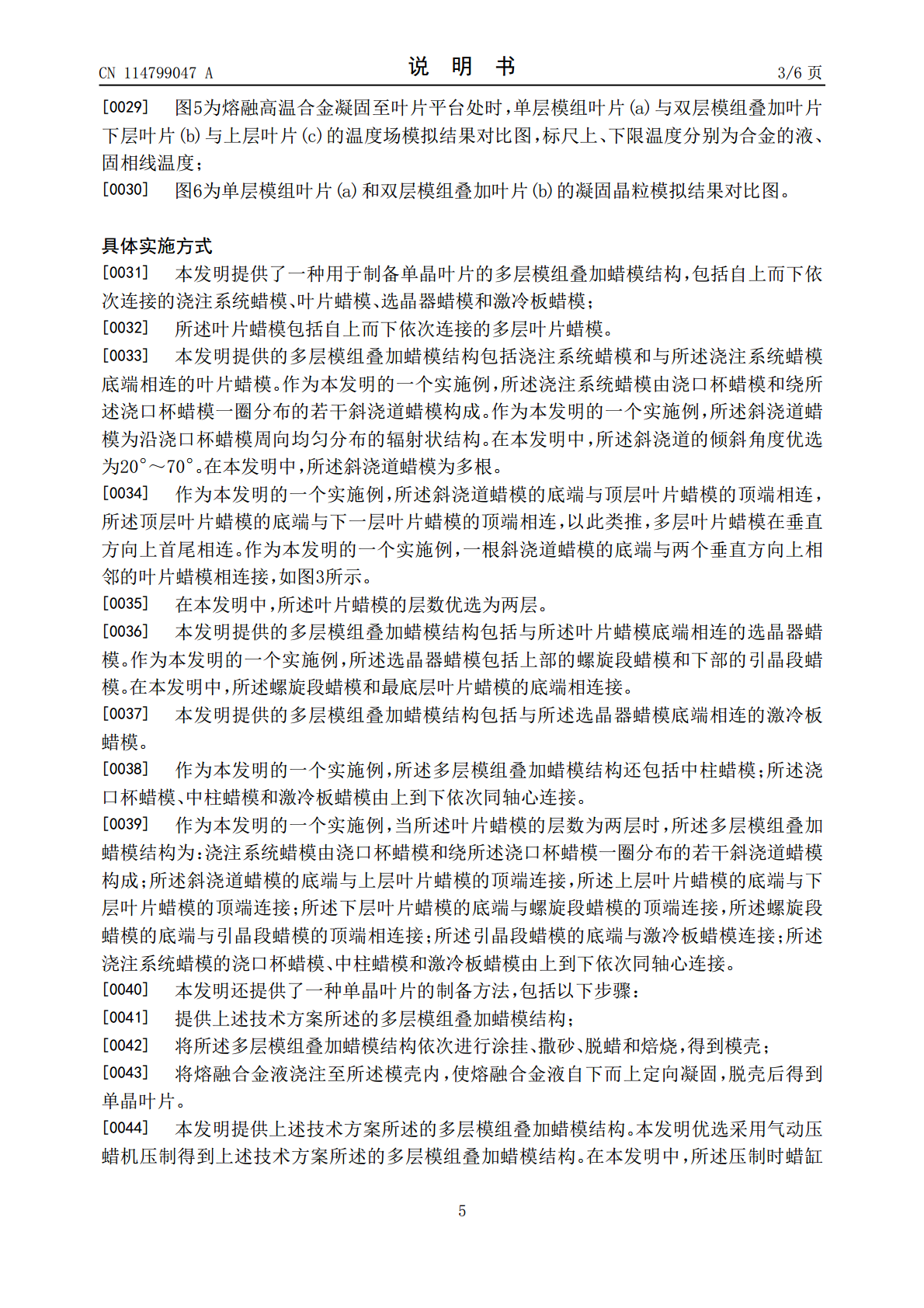

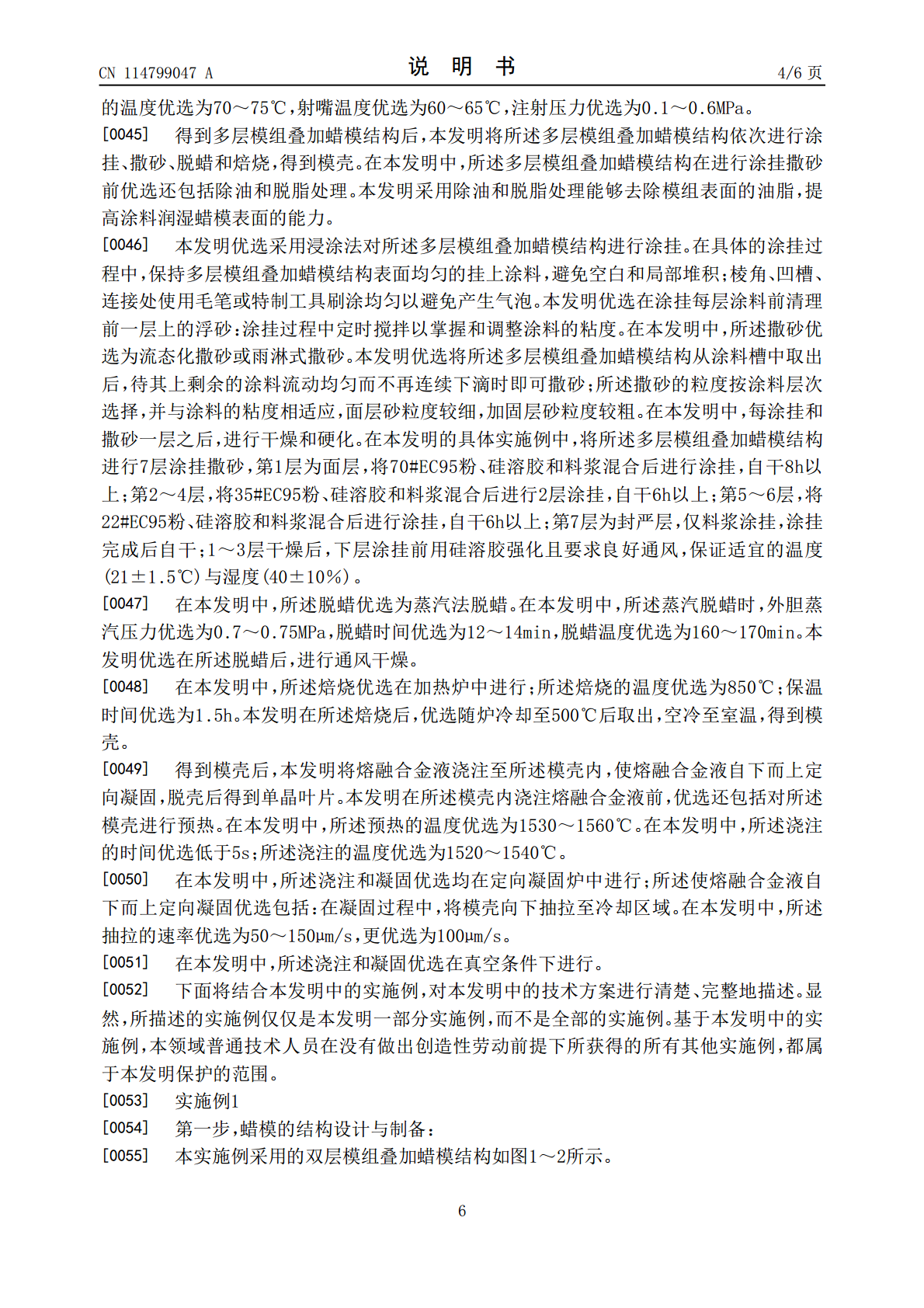

本发明公开了一种涡轮导向叶片的蜡模组合,包括浇注系统蜡模和叶片蜡模,所述浇注系统蜡模包括浇口杯、上横浇道和下横浇道,所述浇口杯通过直流道与上横浇道连通,所述上横浇道和下横浇道通过直浇道连通,所述上横浇道的上内浇口与叶片蜡模的上缘板连通,所述下横浇道的下内浇口与叶片蜡模的下缘板连通,所述直浇道与上横浇道连通的端部为缩径结构,在浇铸后,所述直浇道的缩径结构所在位置断裂。本发明通过直浇道一端缩径结构的设计,使其在浇铸后的缩径结构位置可以断裂,从而消除了铸件凝固收缩带来的应力,起到了释放应力,改善铸件变形的目的。