一种磷石膏分解联产水泥工艺.pdf

雨巷****莺莺

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种磷石膏分解联产水泥工艺.pdf

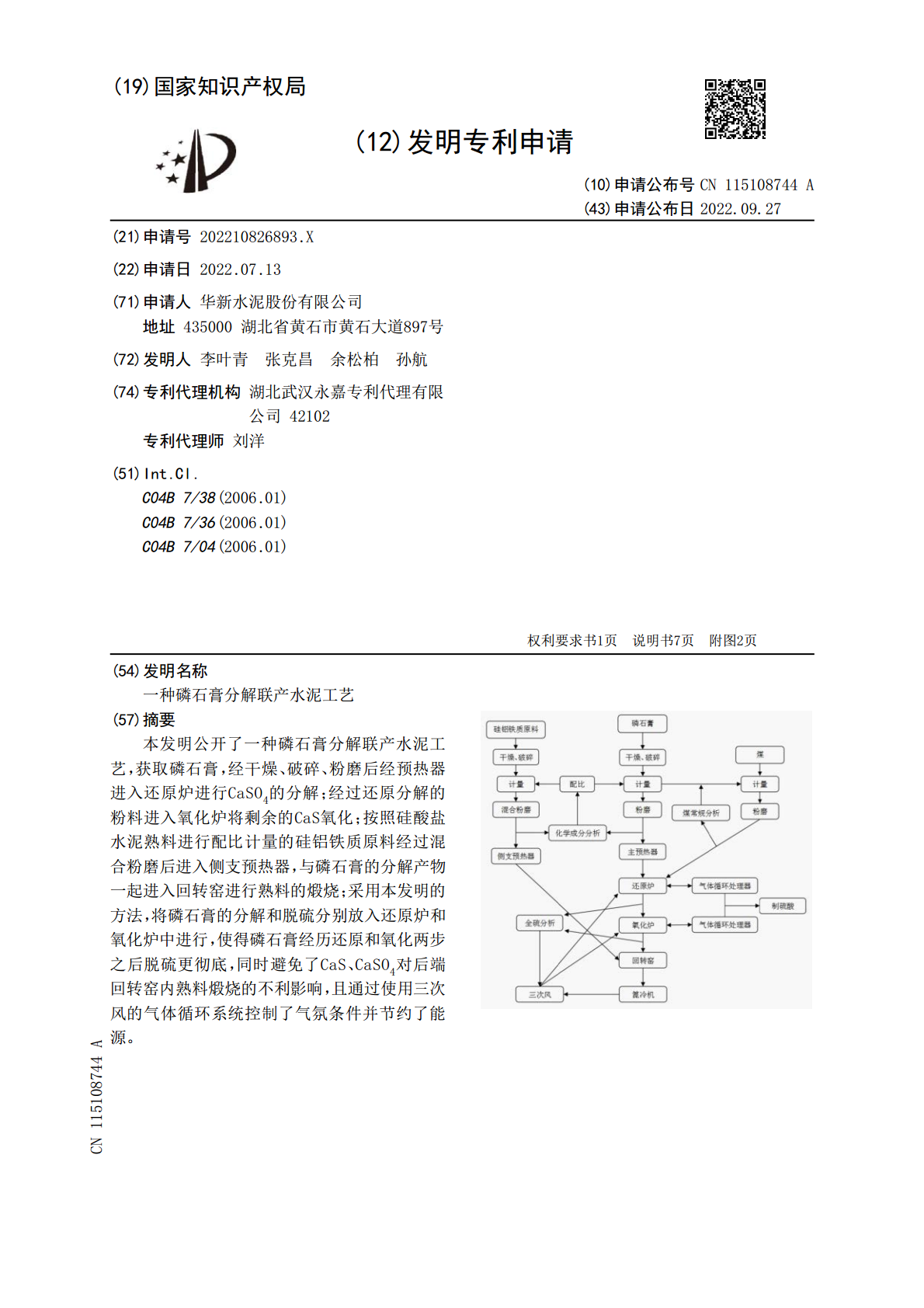

本发明公开了一种磷石膏分解联产水泥工艺,获取磷石膏,经干燥、破碎、粉磨后经预热器进入还原炉进行CaSO

一种磷石膏脱硫联产水泥工艺.pdf

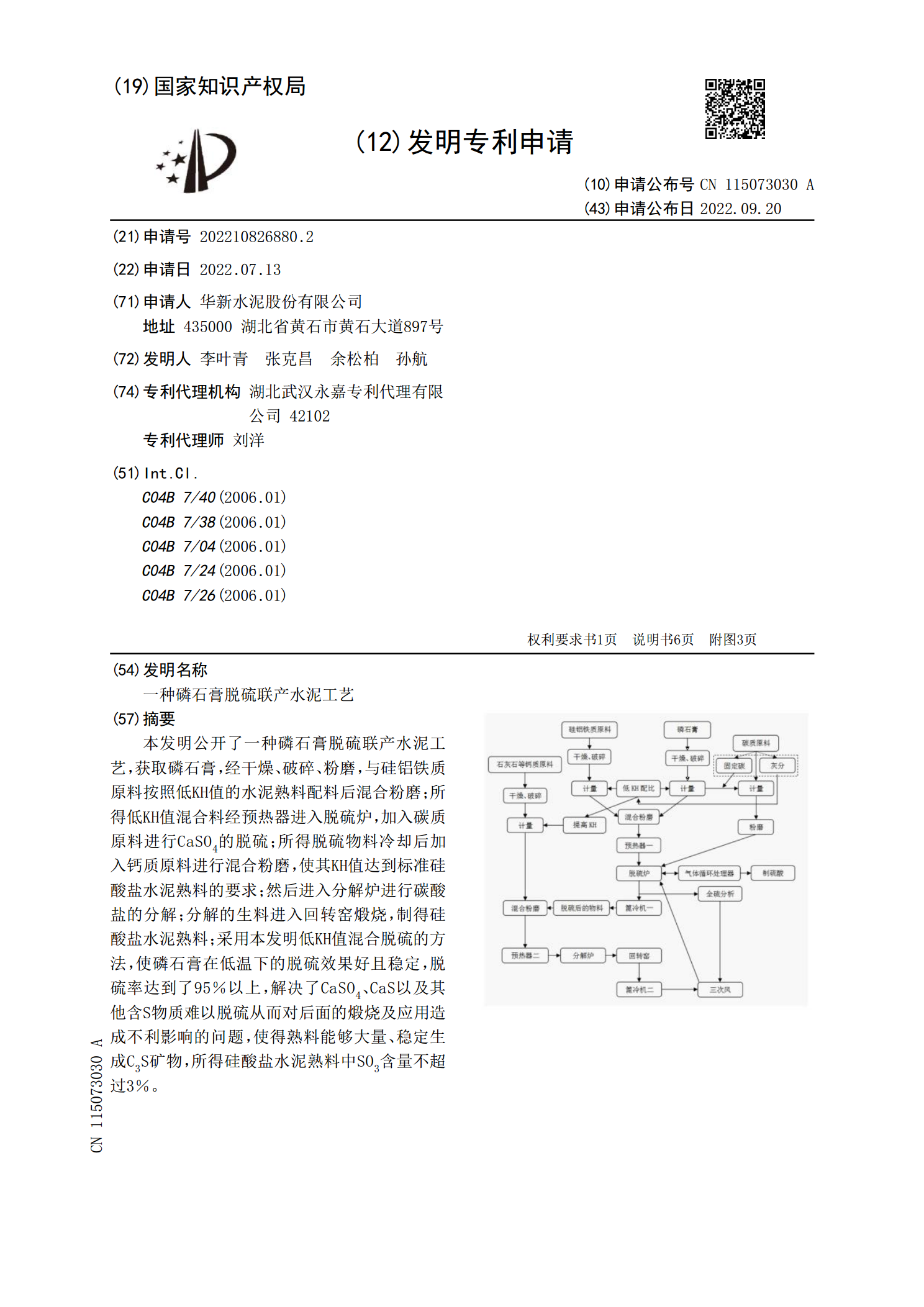

本发明公开了一种磷石膏脱硫联产水泥工艺,获取磷石膏,经干燥、破碎、粉磨,与硅铝铁质原料按照低KH值的水泥熟料配料后混合粉磨;所得低KH值混合料经预热器进入脱硫炉,加入碳质原料进行CaSO

一种磷石膏窑外悬浮分解制酸联产水泥工艺.pdf

本发明公开了一种用于磷石膏制酸联产水泥的磷石膏窑外悬浮预热分解工艺,通过控制磷石膏水泥生料预热和分解反应过程在悬浮状态下进行,并设置U型反应管和热风炉来强化磷石膏分解反应,同时设置四~五级旋风预热系统有效回收所得高温烟气的热量,节能降耗效果显著。本发明在燃料煤中添加硫磺,可大幅提高所得烟气中SO

磷石膏制硫酸联产水泥工艺.doc

提高资源综合利用率实现磷铵行业可持续发展---------磷石膏制硫酸联产水泥工艺简介唐山黎河实业有限公司河北遵化项目背景1、我国磷铵行业迅猛发展我国化肥工业在70年代发展很快但氮、磷比例失调。1988年6月国务院决定大力提高化肥生产能力并集资65亿元专项资金增产化肥重点是磷铵和重钙。磷肥工业经过多年的发展产量、消费量均居世界第一已形成设计、科研、设备制造、施工安装、生产销售等一套完整的工业体系。近几年磷铵行业更是迅猛发展2005年磷肥产量超过美国成为世界第一磷肥生产大国2006年

磷石膏制硫酸联产水泥工艺.doc

提高资源综合利用率,实现磷铵行业可持续发展---------磷石膏制硫酸联产水泥工艺简介唐山黎河实业有限公司河北遵化项目背景1、我国磷铵行业迅猛发展我国化肥工业在70年代发展很快,但氮、磷比例失调。1988年6月,国务院决定大力提高化肥生产能力,并集资65亿元专项资金增产化肥,重点是磷铵和重钙。磷肥工业经过多年的发展,产量、消费量均居世界第一,已形成设计、科研、设备制造、施工安装、生产销售等一套完整的工业体系。近几年,磷铵行业更是迅猛发展,2005年磷肥产量超过美国,成为世界第一磷肥生产大国,2006年底