一种提高配加返回物料铬矿粉球团冷压强的方法.pdf

英哲****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高配加返回物料铬矿粉球团冷压强的方法.pdf

本发明涉及一种提高配加返回物料铬矿粉球团冷压强的方法,具备步骤如下:S1:配料:比例占20~60%的返回物料按10%的比例配入矿粉,比例占60~90%的返回物料按5%的比例配入矿粉;S2:球磨:矿粉进湿式溢流型球磨机,确保球磨后的矿浆粒度级别如下:-200目:79~81%,-325目:60~68%,-400目:45~53%,S3:陶瓷脱水:符合的矿浆进行脱水处理,滤饼厚度控制在12~15mm,滤饼含水量控制在9.5~9.8%;S4:混合造球:滤饼在运输过程中按比例配加细粉状返回物料和膨润土,产出球团;S5

铬粉矿冷压球团的研究.docx

铬粉矿冷压球团的研究【摘要】铬粉矿是一种重要的金属矿石,其冶炼过程中常常需要进行冷压成球团的步骤。本文主要介绍了铬粉矿冷压球团的研究进展及其影响因素,以及目前常用的压制工艺和烧结工艺,旨在对该领域的研究提供一些借鉴和启示。【关键词】铬粉矿;冷压球团;影响因素;压制工艺;烧结工艺;一、引言铬粉矿是一种主要存在于细粒岩石中的含铬矿石,其矿石呈黑色至深棕色,质地致密,硬度较高,含有较高的Cr2O3。在其冶炼过程中,常常需要进行冷压成球团的步骤,以提高炉料的冶炼效率、降低能耗和污染,同时也可以提高产品的品质和附加

一种高比例南非粉铬矿球团的生产方法.pdf

本发明提供一种高比例南非粉铬球团的生产方法,包括从配料、球磨、陶瓷过滤、二次配料、造球、焙烧到成品整备,通过调整工艺参数,改善了生产过程中滤饼粒度过粗,混料机加水量较多,入炉球团有夹杂,球团焙烧不完全,成品球团粉率大等问题,同时对生产设备固有辊筛间隙及辊子转速进行大幅调整,解决了球团质量不高,产量难以提升的问题;本方法生产南非精矿粉铬矿球团能够很好的降低矿石成本,同时使得不锈钢冶炼原料更加多元化,具有很好的社会和经济效益。

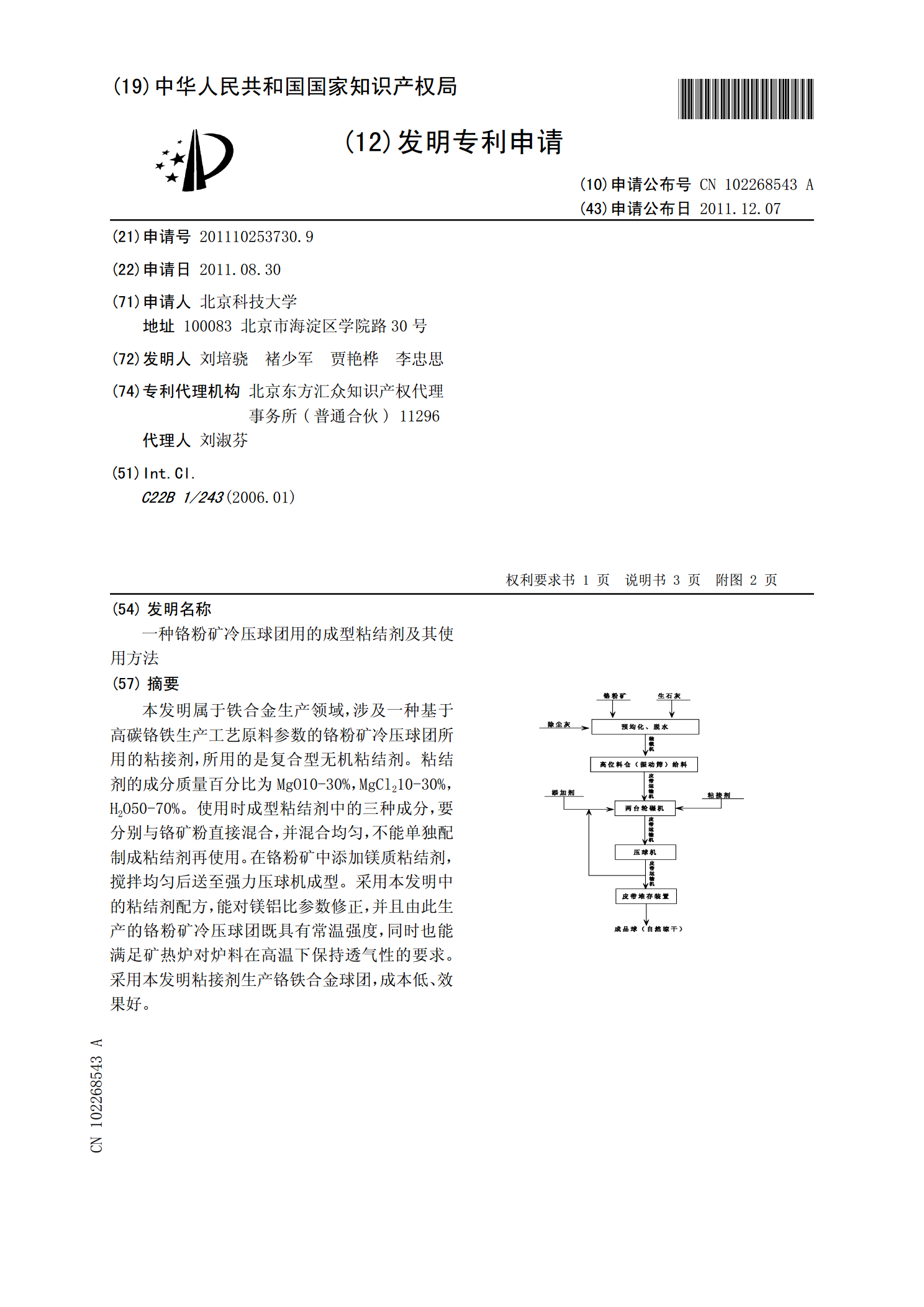

一种铬粉矿冷压球团用的成型粘结剂及其使用方法.pdf

本发明属于铁合金生产领域,涉及一种基于高碳铬铁生产工艺原料参数的铬粉矿冷压球团所用的粘接剂,所用的是复合型无机粘结剂。粘结剂的成分质量百分比为MgO10-30%,MgCl210-30%,H2O50-70%。使用时成型粘结剂中的三种成分,要分别与铬矿粉直接混合,并混合均匀,不能单独配制成粘结剂再使用。在铬粉矿中添加镁质粘结剂,搅拌均匀后送至强力压球机成型。采用本发明中的粘结剂配方,能对镁铝比参数修正,并且由此生产的铬粉矿冷压球团既具有常温强度,同时也能满足矿热炉对炉料在高温下保持透气性的要求。采用本发明粘接

一种铬粉矿球团焙烧预还原热装入炉冶炼方法.pdf

本发明属于冶炼工艺技术领域,即一种铬粉矿球团焙烧预还原热装入炉冶炼方法。其步骤如下:(1)铬粉矿制球工艺采用粉磨造球方法或压球法。(2)采用平面旋转预还原窑焙烧球团;焙烧球团金属预还原率>70%。(3)焙烧好的高温球团装入保温料罐,提升至矿热炉加料平台。(4)采用铬铁矿热炉熔分金属和熔渣。采用平面旋转预还原窑,球团在窑内连续、均匀地平铺在窑床上,球团在平面旋转预还原窑内焙烧时不存在相对运动,不存在结圈问题。球团在平面旋转预还原窑内焙烧时不存在相对运动,球团破损率低,有利于矿热炉密闭生产。解决了结圈问题,因