一种特种钢加热炉辊道装置及其用途.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种特种钢加热炉辊道装置及其用途.pdf

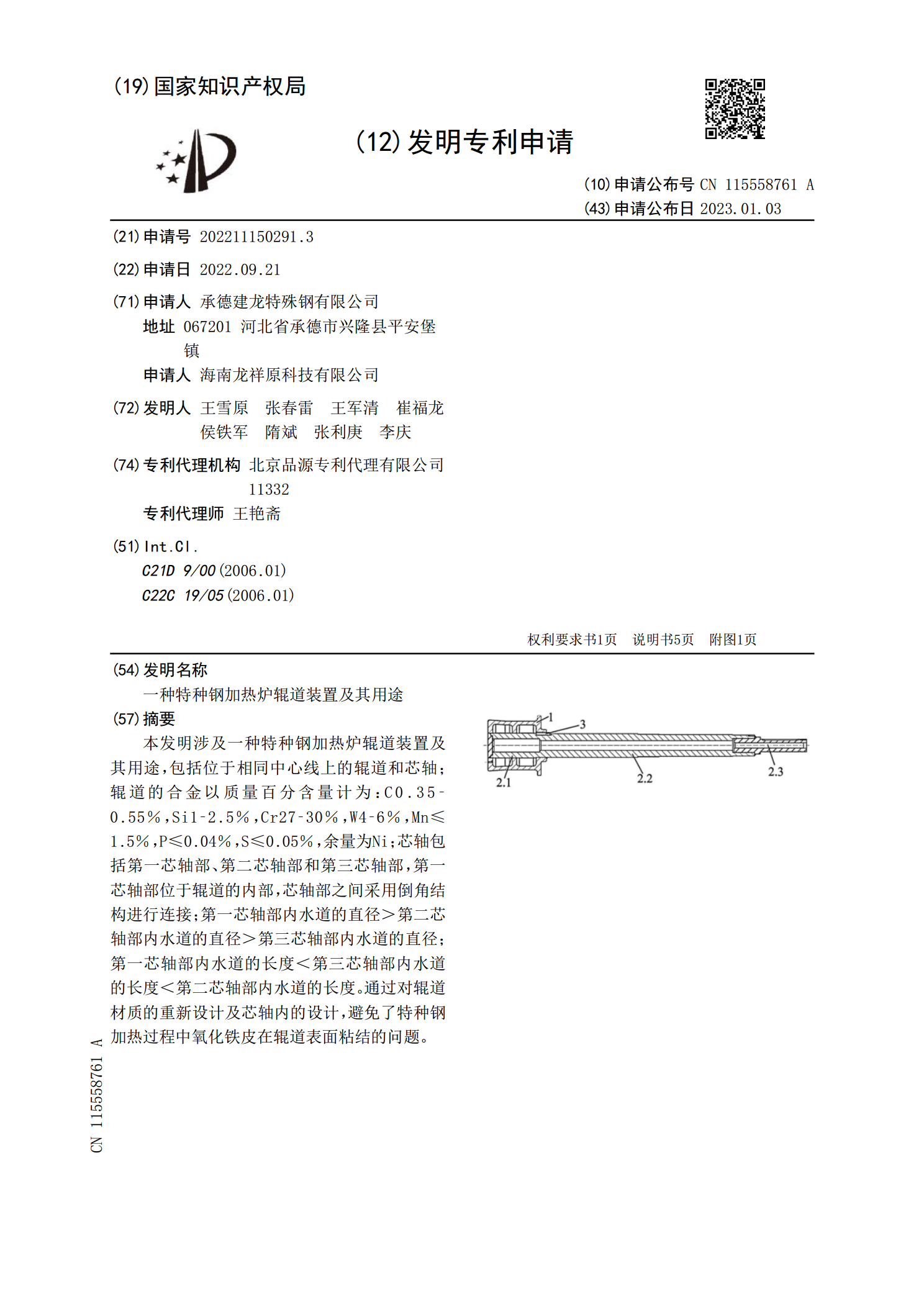

本发明涉及一种特种钢加热炉辊道装置及其用途,包括位于相同中心线上的辊道和芯轴;辊道的合金以质量百分含量计为:C0.35‑0.55%,Si1‑2.5%,Cr27‑30%,W4‑6%,Mn≤1.5%,P≤0.04%,S≤0.05%,余量为Ni;芯轴包括第一芯轴部、第二芯轴部和第三芯轴部,第一芯轴部位于辊道的内部,芯轴部之间采用倒角结构进行连接;第一芯轴部内水道的直径>第二芯轴部内水道的直径>第三芯轴部内水道的直径;第一芯轴部内水道的长度<第三芯轴部内水道的长度<第二芯轴部内水道的长度。通过对辊道材质的重新设计

一种具有对齐推钢装置及悬臂辊道的加热炉.pdf

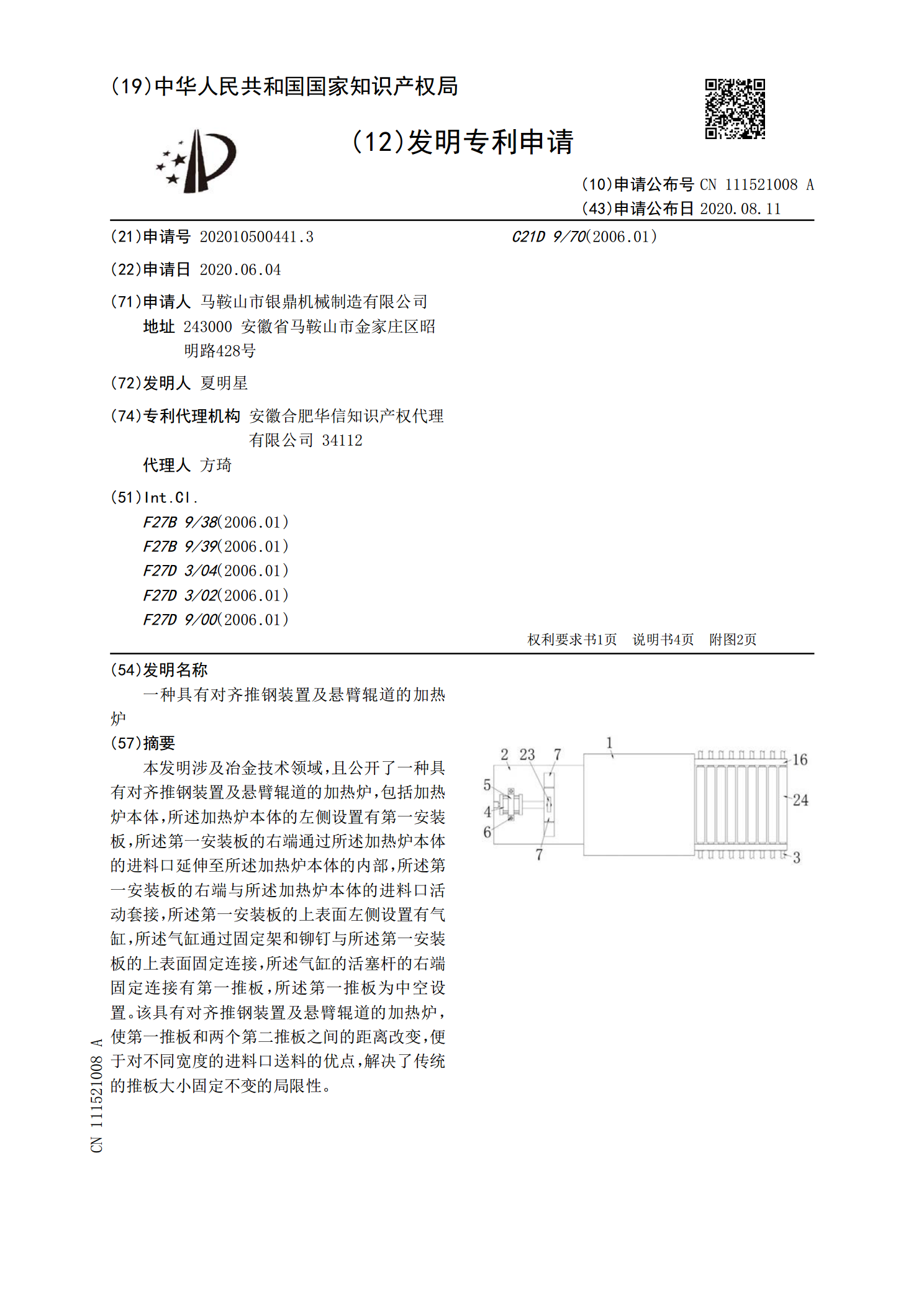

本发明涉及冶金技术领域,且公开了一种具有对齐推钢装置及悬臂辊道的加热炉,包括加热炉本体,所述加热炉本体的左侧设置有第一安装板,所述第一安装板的右端通过所述加热炉本体的进料口延伸至所述加热炉本体的内部,所述第一安装板的右端与所述加热炉本体的进料口活动套接,所述第一安装板的上表面左侧设置有气缸,所述气缸通过固定架和铆钉与所述第一安装板的上表面固定连接,所述气缸的活塞杆的右端固定连接有第一推板,所述第一推板为中空设置。该具有对齐推钢装置及悬臂辊道的加热炉,使第一推板和两个第二推板之间的距离改变,便于对不同宽度的

一种加热炉用对齐推钢装置及悬臂辊道.pdf

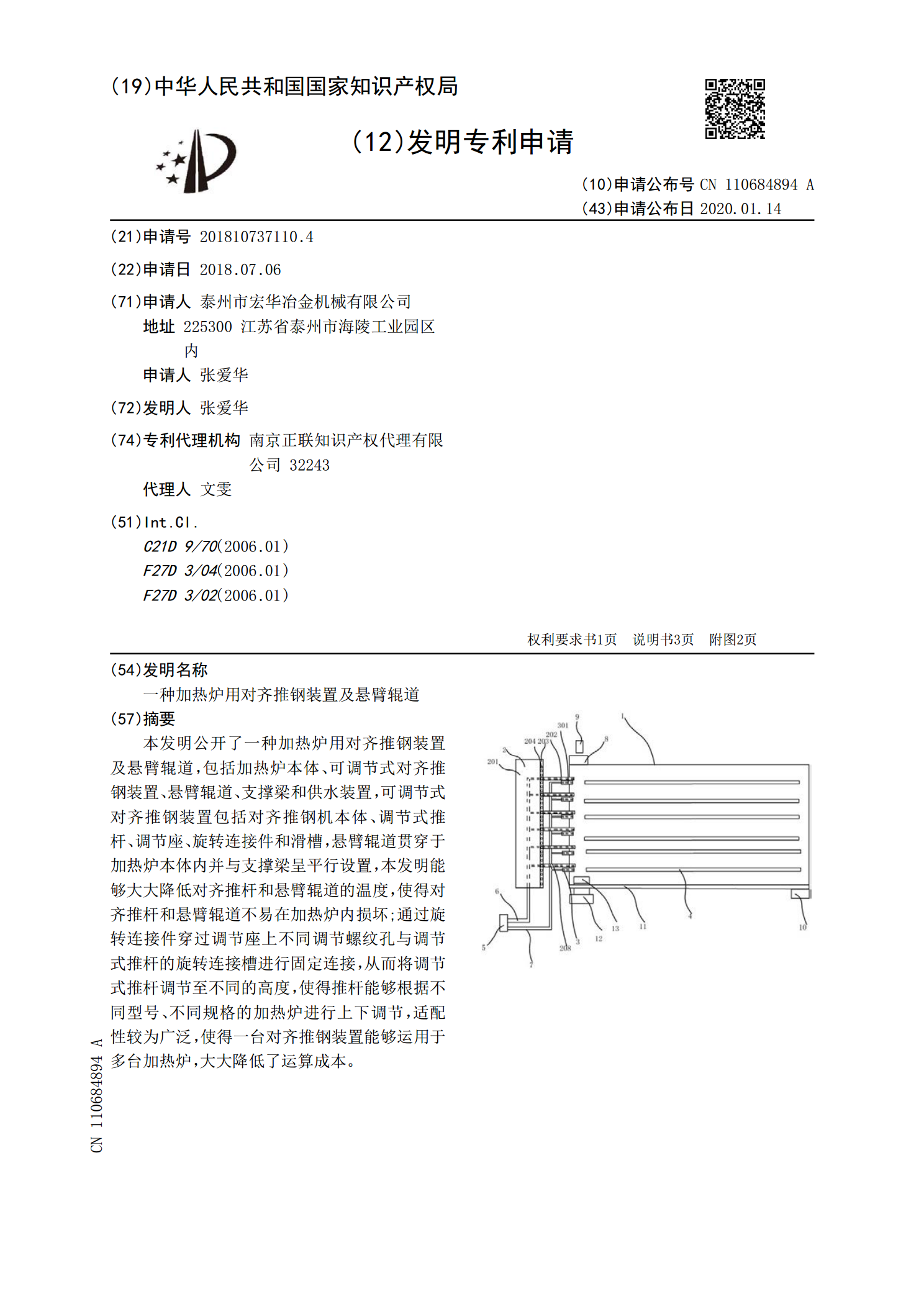

本发明公开了一种加热炉用对齐推钢装置及悬臂辊道,包括加热炉本体、可调节式对齐推钢装置、悬臂辊道、支撑梁和供水装置,可调节式对齐推钢装置包括对齐推钢机本体、调节式推杆、调节座、旋转连接件和滑槽,悬臂辊道贯穿于加热炉本体内并与支撑梁呈平行设置,本发明能够大大降低对齐推杆和悬臂辊道的温度,使得对齐推杆和悬臂辊道不易在加热炉内损坏;通过旋转连接件穿过调节座上不同调节螺纹孔与调节式推杆的旋转连接槽进行固定连接,从而将调节式推杆调节至不同的高度,使得推杆能够根据不同型号、不同规格的加热炉进行上下调节,适配性较为广泛,

一种推钢式轧钢加热炉出料辊道卡钢处理装置.pdf

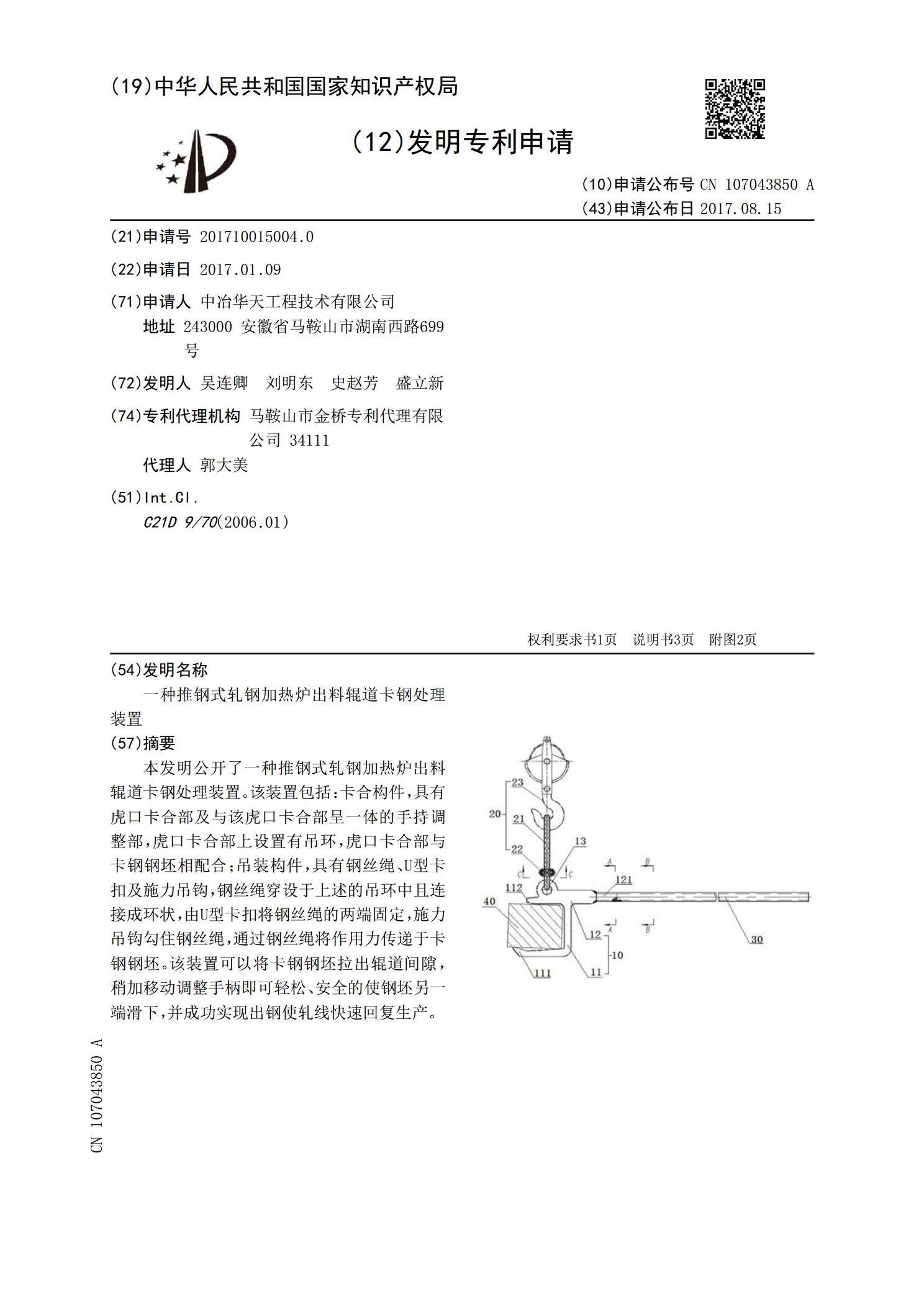

本发明公开了一种推钢式轧钢加热炉出料辊道卡钢处理装置。该装置包括:卡合构件,具有虎口卡合部及与该虎口卡合部呈一体的手持调整部,虎口卡合部上设置有吊环,虎口卡合部与卡钢钢坯相配合;吊装构件,具有钢丝绳、U型卡扣及施力吊钩,钢丝绳穿设于上述的吊环中且连接成环状,由U型卡扣将钢丝绳的两端固定,施力吊钩勾住钢丝绳,通过钢丝绳将作用力传递于卡钢钢坯。该装置可以将卡钢钢坯拉出辊道间隙,稍加移动调整手柄即可轻松、安全的使钢坯另一端滑下,并成功实现出钢使轧线快速回复生产。

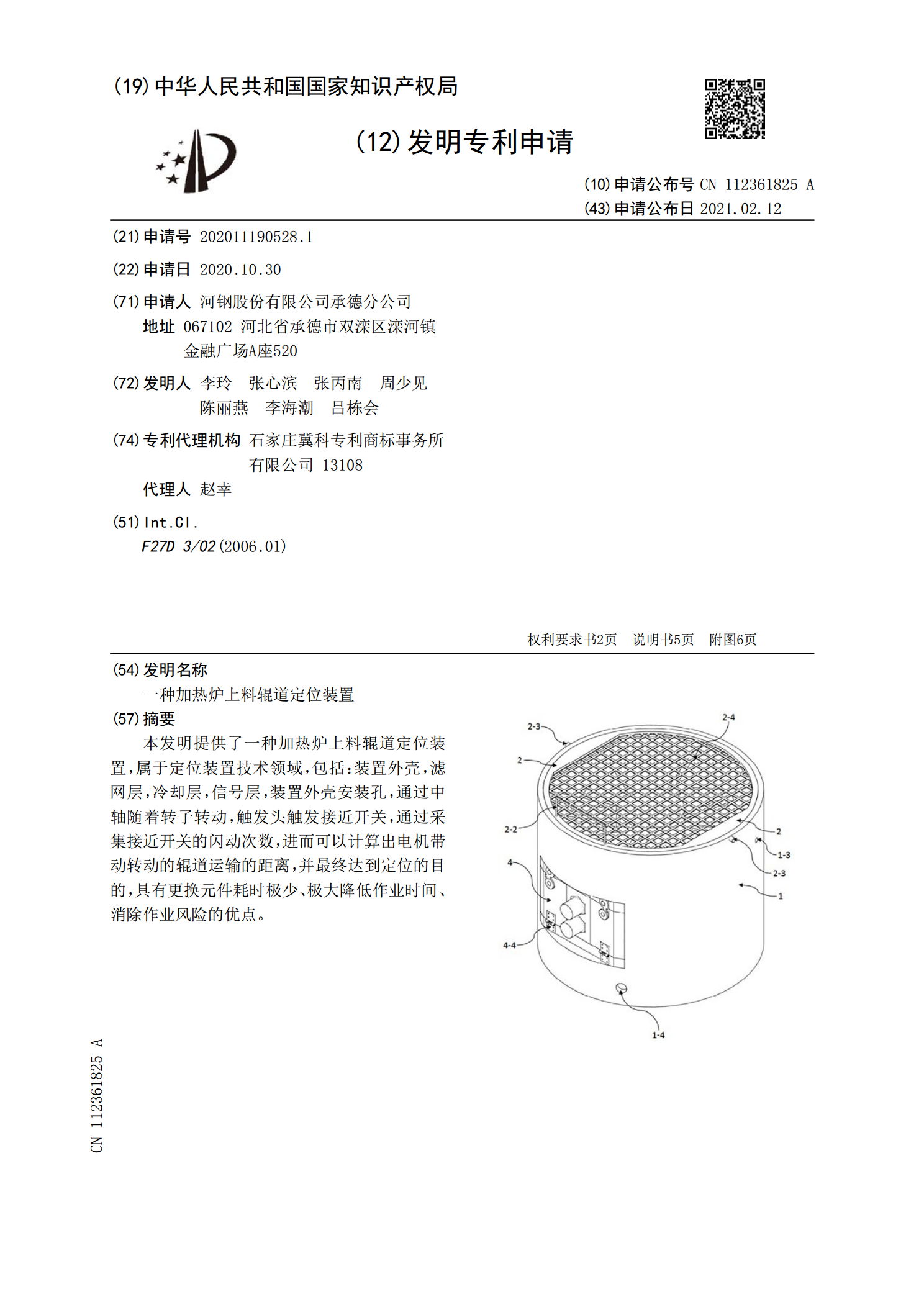

一种加热炉上料辊道定位装置.pdf

本发明提供了一种加热炉上料辊道定位装置,属于定位装置技术领域,包括:装置外壳,滤网层,冷却层,信号层,装置外壳安装孔,通过中轴随着转子转动,触发头触发接近开关,通过采集接近开关的闪动次数,进而可以计算出电机带动转动的辊道运输的距离,并最终达到定位的目的,具有更换元件耗时极少、极大降低作业时间、消除作业风险的优点。