一种电站锅炉高温受热面管道蠕变寿命损耗动态预测方法.pdf

书生****ma

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电站锅炉高温受热面管道蠕变寿命损耗动态预测方法.pdf

本发明涉及一种电站锅炉高温受热面管道蠕变寿命损耗动态预测方法,包括:采集一段运行时间内锅炉受热面管道的管壁温度数据;计算得到该段运行时间内的管道受热面蠕变寿命损耗数据;使用管壁温度数据和管道受热面蠕变寿命损耗数据,建立径向基神经网络模型,计算得到锅炉受热面管道蠕变寿命预测结果。本发明的有益效果是:本发明可以实现对锅炉受热面管道蠕变寿命的精确预测,对火电机组延寿和保障机组长时间安全稳定运行具有重要意义。

电站锅炉高温部件蠕变寿命预测方法.pdf

本发明提供了一种电站锅炉高温部件蠕变寿命预测方法。该方法包括以下步骤:采用微取样设备,利用电火花切割方法,在电站锅炉高温部件的表面沿环向或轴向切取样品;测量样品中的第二相总量的质量百分含量,第二相包括M

电站锅炉P91耐热管道蠕变寿命评估方法.pdf

本发明涉及一种电站锅炉P91耐热管道蠕变寿命评估方法,包括以下步骤:步骤1),在主蒸汽管系中选取一定数量的部位设置蠕变测点;步骤2),利用管壁端面上表现的三向应力状态计算,所述三向应力状态为周向应力σ

一种电站高温管道蠕变监测装置及监测方法.pdf

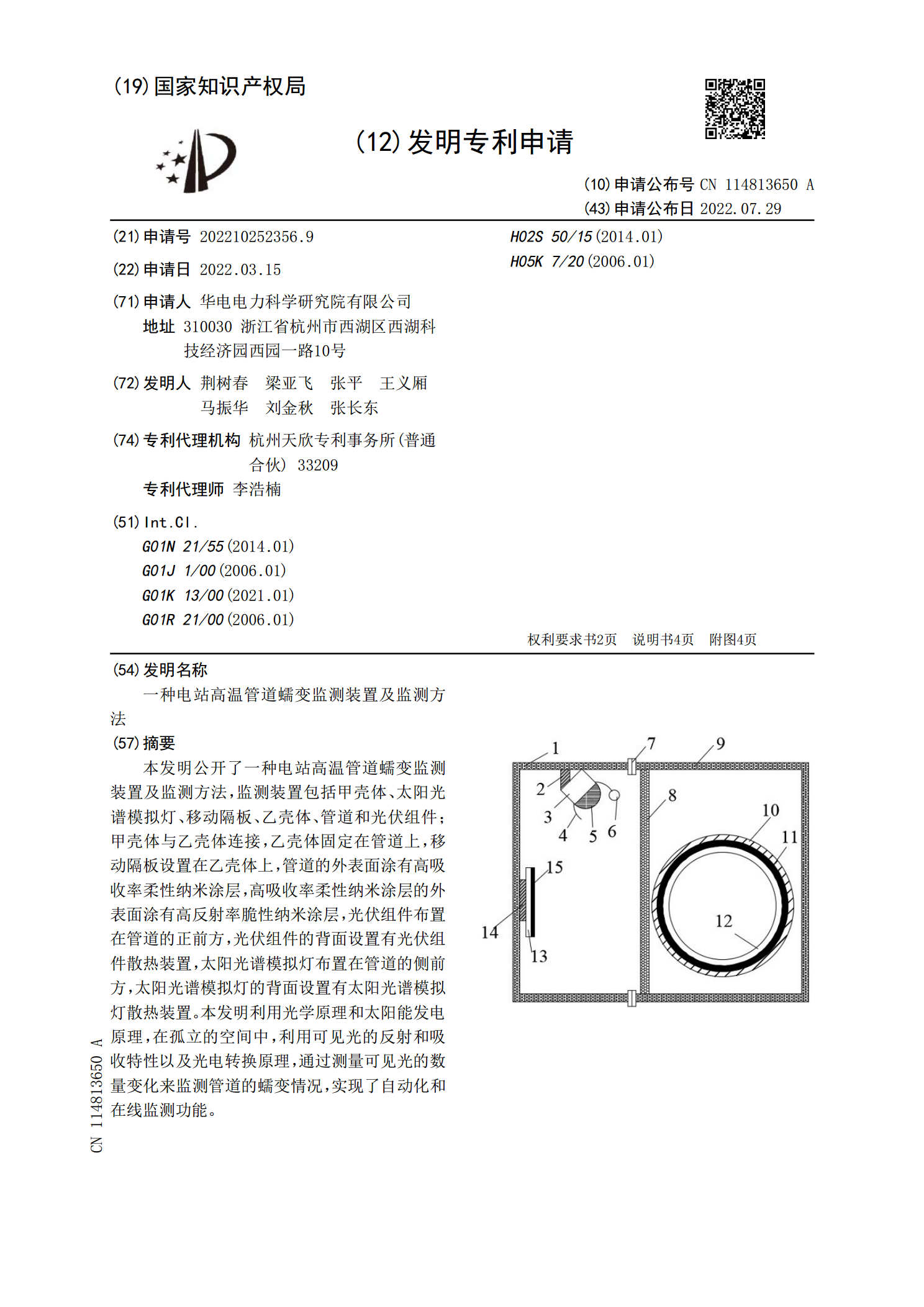

本发明公开了一种电站高温管道蠕变监测装置及监测方法,监测装置包括甲壳体、太阳光谱模拟灯、移动隔板、乙壳体、管道和光伏组件;甲壳体与乙壳体连接,乙壳体固定在管道上,移动隔板设置在乙壳体上,管道的外表面涂有高吸收率柔性纳米涂层,高吸收率柔性纳米涂层的外表面涂有高反射率脆性纳米涂层,光伏组件布置在管道的正前方,光伏组件的背面设置有光伏组件散热装置,太阳光谱模拟灯布置在管道的侧前方,太阳光谱模拟灯的背面设置有太阳光谱模拟灯散热装置。本发明利用光学原理和太阳能发电原理,在孤立的空间中,利用可见光的反射和吸收特性以及

一种电站受热面管焊接接头蠕变试验方法.pdf

本发明涉及一种电站受热面管焊接接头蠕变试验方法,技术方案是,制作焊接接头试样,加工1根钢管主体、2个封头管,通过钢管主体未封堵的一端开口往钢管主体内装入去离子水,焊接在一起的钢管主体和2个封头管构成焊接接头试样,将密封有去离子水的焊接接头试样置于热处理炉中,设置试验加热温度,进行高温时效试验;在热处理炉中进行高温时效试验至规定时间或至试样断裂后取出,完成高温时效试验,本发明试验得到的断裂时间准确,从而达到了模拟电站受热面管实际受力的应力分布状态的目的,模拟了真实的受热面管服役状态,是电站受热面管焊接接头蠕