一种PZT压电陶瓷、及其电极的制备方法.pdf

论文****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种PZT压电陶瓷、及其电极的制备方法.pdf

本发明公开了一种PZT压电陶瓷电极、及其电极的制备方法,属于压电陶瓷的技术领域。包括步骤一、取用已印刷电极的陶瓷薄片,通入空气并升温至450~550℃,并保温45~90min;步骤二:提高空气流量,并继续升温至750~850℃,并保温10~30min;步骤三:保温结束,降温到550~650℃,通入氮气,保持3~5min;步骤四:降低氮气流量,随炉降温至常温取出。本发明采用空气与氮气制备锆钛酸铅压电陶瓷电极,利用氮气增加陶瓷晶体内氧空位的数量,减少电极表面氧化带来的缺陷和玻璃相中的微观缺陷,以此降低陶瓷的介

一种PZT基压电陶瓷及其制备方法.pdf

本发明公开了一种PZT基压电陶瓷及其制备方法,在成份设计上,通过CaO、BaO、SrO和MgO中的至少一种掺杂PZT陶瓷,改善陶瓷材料性能,在制备方法上,根据设计配方将称量好的化学原料用球磨机进行一次研磨,随后烘干、过筛。然后将已过筛的粉料在微波炉内辐射合成为预烧粉料。再按照上述球磨方法进行二次研磨、烘干、过筛后,加入PVA溶液造粒,接着采用干压成型获得坯体,最后在微波炉内烧结致密化得到PZT基压电陶瓷制品。与现有技术相比,本发明在传统粉末冶金工艺基础上,引入微波辐射合成超细粉与微波烧结技术,具有综合性能

一种利用高钛渣制备的PZT压电陶瓷及其方法.pdf

本发明公开了一种利用高钛渣制备的PZT压电陶瓷及其方法,属于二次资源高附加值利用技术领域。该产品的制备方法是将高钛渣与二氧化锆、氧化铅至于玛瑙研磨罐内研磨混合均匀后进行焙烧,通过对高钛渣进行矿物相重构,将游离的TiO

PZT压电陶瓷制备工艺及性能研究.pdf

哈尔滨理工大学硕士学位论文PZT压电陶瓷制备工艺及性能研究姓名:王佳申请学位级别:硕士专业:材料物理与化学指导教师:汤卉20090101PZT压电陶瓷制备工艺及性能研究摘要x值忙O.48"-'0.56)超出了传统工艺方法可以合成的单相固溶体的组成范围。能都有所提高:旷1397,如=0.647,dss=389本文主要研究一种新的制备PZT基固溶体粉料和陶瓷的工艺方法一湿.干法。重点研究粉体的原料配比、烧结特性和陶瓷的烧成温度、成型压力,为进一步提高PZT陶瓷电性能,降低烧结温度,研究了掺杂Nb5+及含恒温时

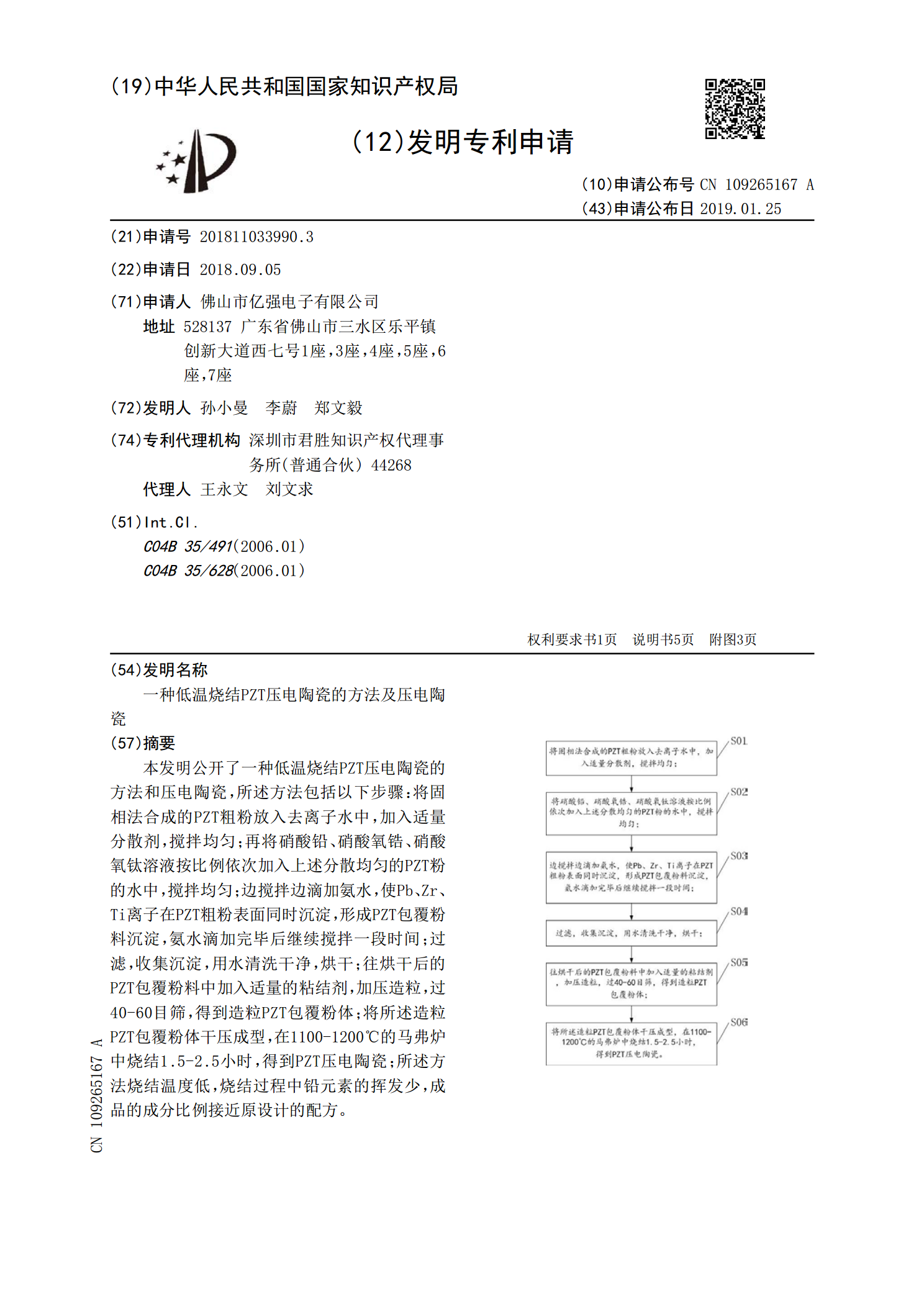

一种低温烧结PZT压电陶瓷的方法及压电陶瓷.pdf

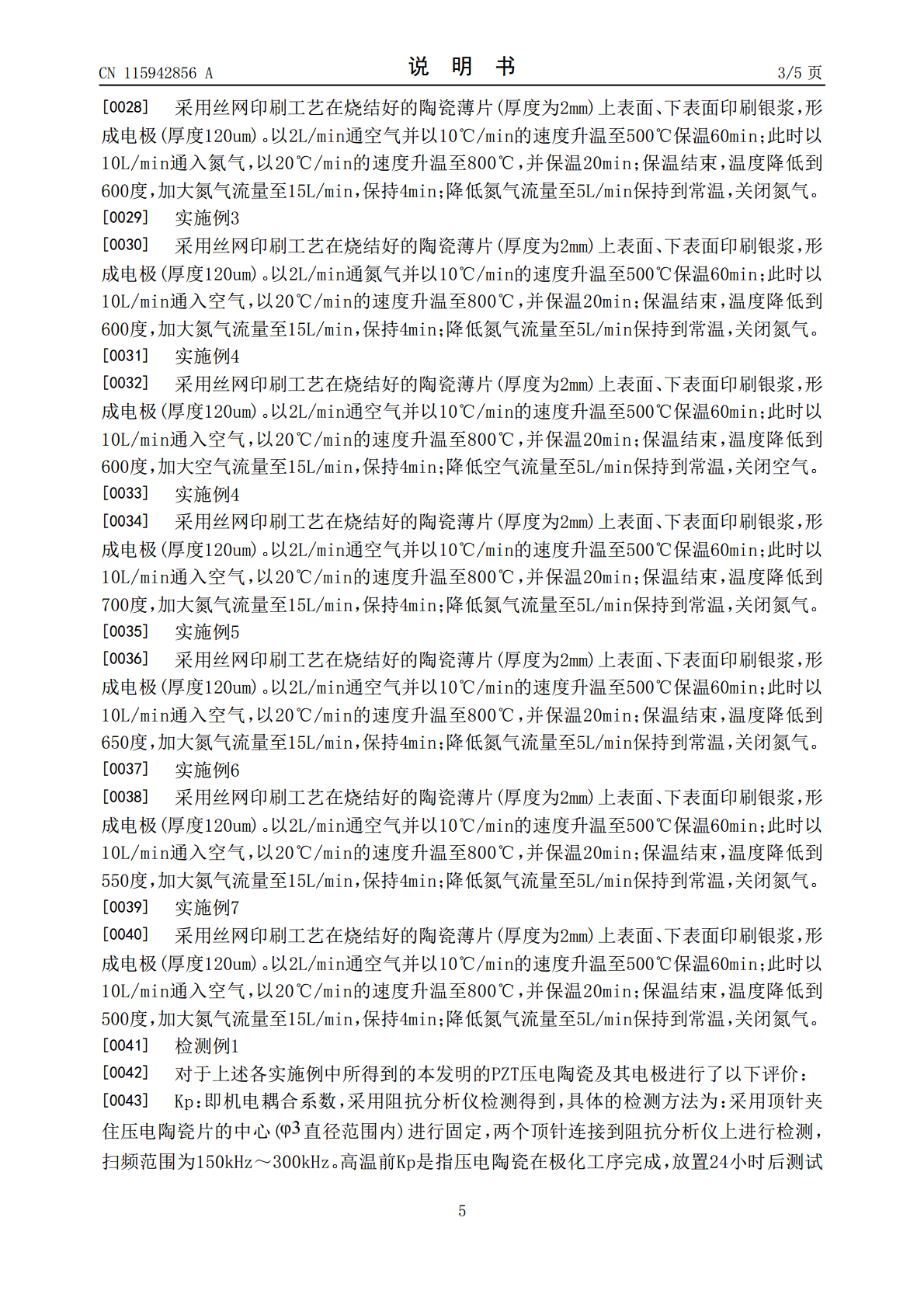

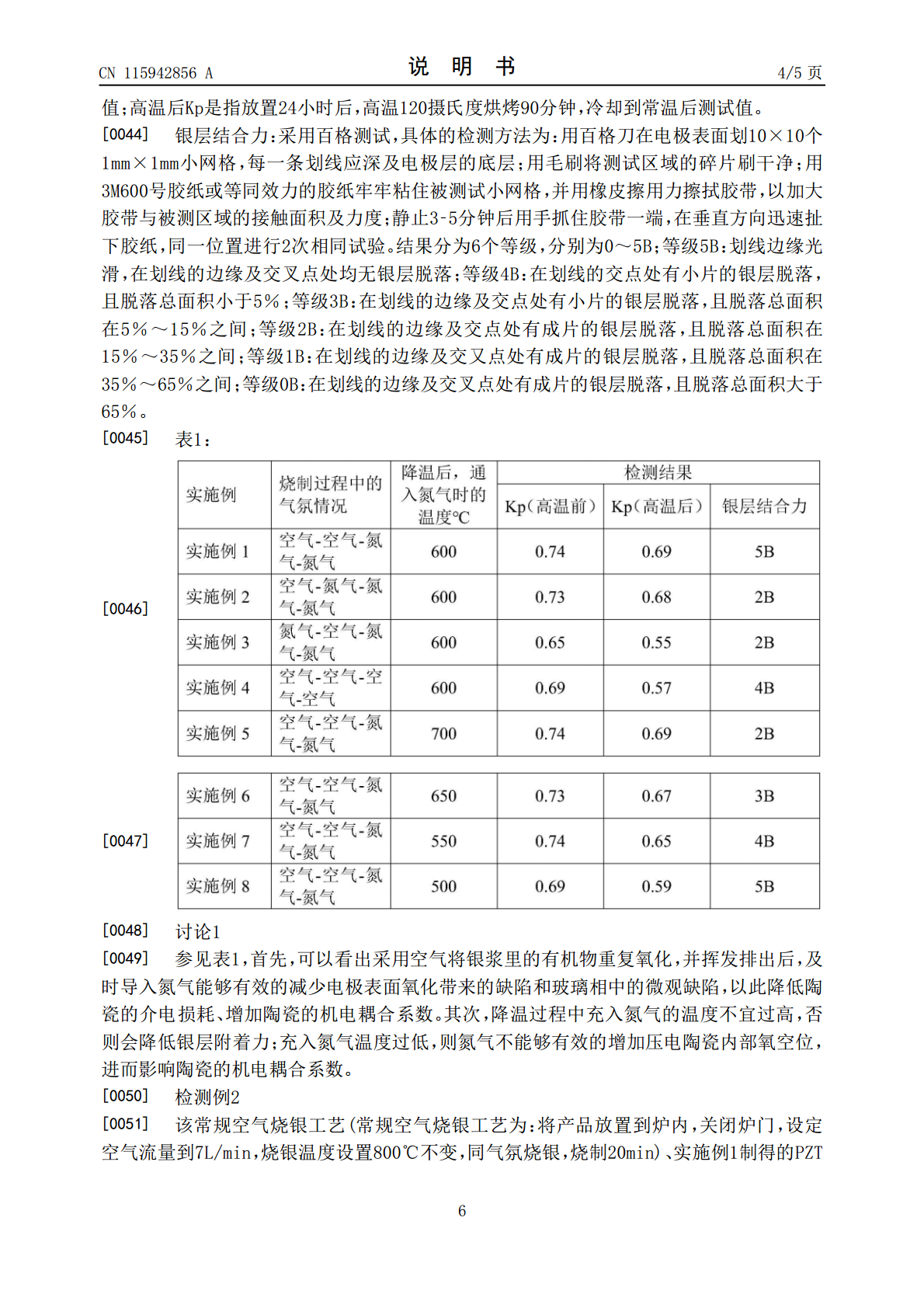

本发明公开了一种低温烧结PZT压电陶瓷的方法和压电陶瓷,所述方法包括以下步骤:将固相法合成的PZT粗粉放入去离子水中,加入适量分散剂,搅拌均匀;再将硝酸铅、硝酸氧锆、硝酸氧钛溶液按比例依次加入上述分散均匀的PZT粉的水中,搅拌均匀;边搅拌边滴加氨水,使Pb、Zr、Ti离子在PZT粗粉表面同时沉淀,形成PZT包覆粉料沉淀,氨水滴加完毕后继续搅拌一段时间;过滤,收集沉淀,用水清洗干净,烘干;往烘干后的PZT包覆粉料中加入适量的粘结剂,加压造粒,过40‑60目筛,得到造粒PZT包覆粉体;将所述造粒PZT包覆粉体