一种运煤敞车用铝合金板材的制造方法.pdf

Ja****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种运煤敞车用铝合金板材的制造方法.pdf

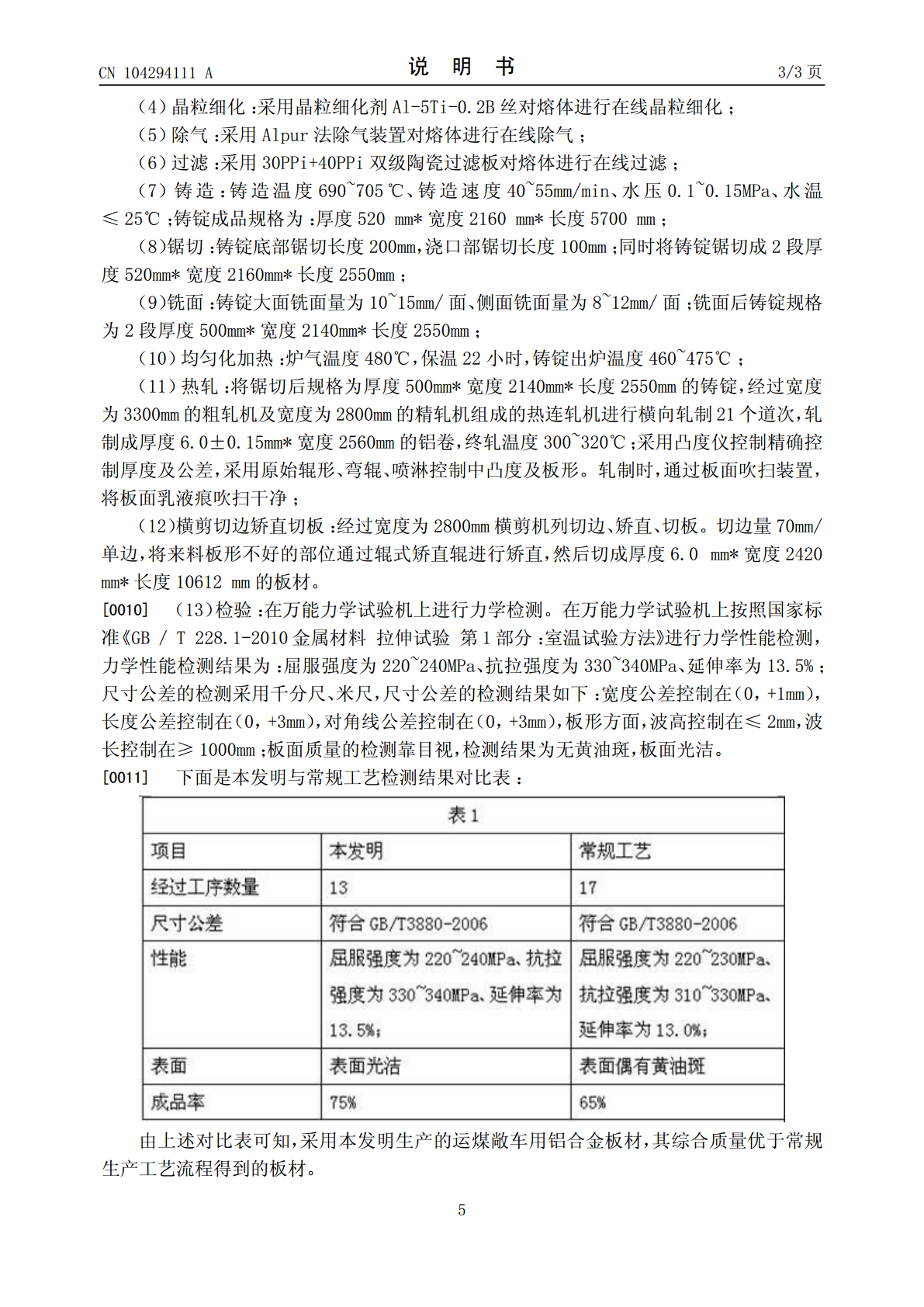

本发明是一种运煤敞车用铝合金板材的制造方法,该制造方法包括如下步骤:(1)配料:铝合金板材包括如下重量百分比的组分:Si≤0.2%、Fe≤0.3%、Cu≤0.1%、0.6%≤Mn≤0.8%、4.5%≤Mg≤4.8%、0.15%≤Cr≤0.2%、0.05%≤Zn≤0.1%、0.1%≤Ti≤0.15%、0.1%≤Sc≤0.15%、0.1%≤Zr≤0.15%,余量为Al(2)熔炼(3)精炼(4)晶粒细化(5)除气(6)过滤(7)铸造(8)锯切(9)铣面(10)均匀化加热(11)热轧(12)横剪切边矫直切板(13

一种铝合金板材的制造方法.pdf

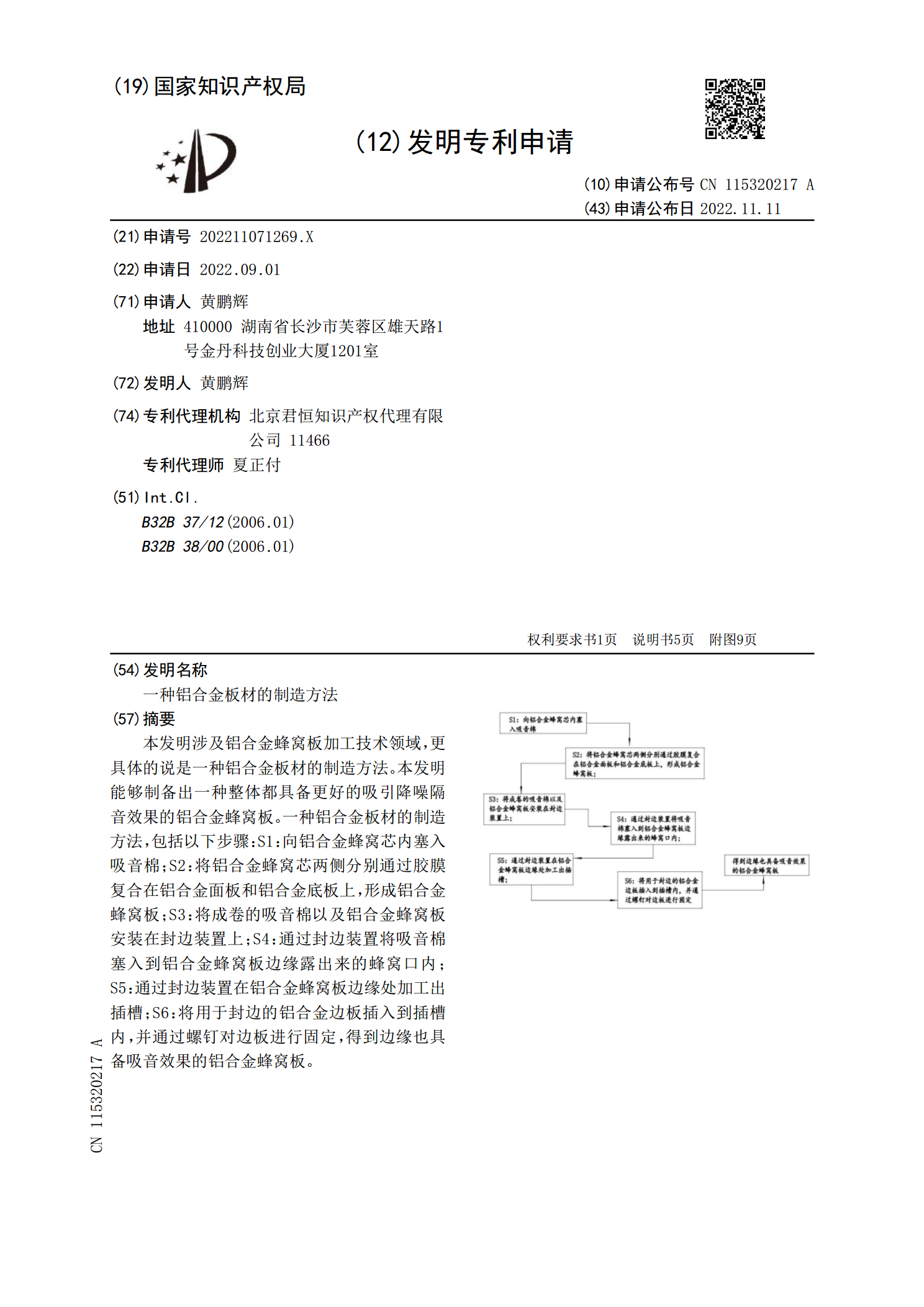

本发明涉及铝合金蜂窝板加工技术领域,更具体的说是一种铝合金板材的制造方法。本发明能够制备出一种整体都具备更好的吸引降噪隔音效果的铝合金蜂窝板。一种铝合金板材的制造方法,包括以下步骤:S1:向铝合金蜂窝芯内塞入吸音棉;S2:将铝合金蜂窝芯两侧分别通过胶膜复合在铝合金面板和铝合金底板上,形成铝合金蜂窝板;S3:将成卷的吸音棉以及铝合金蜂窝板安装在封边装置上;S4:通过封边装置将吸音棉塞入到铝合金蜂窝板边缘露出来的蜂窝口内;S5:通过封边装置在铝合金蜂窝板边缘处加工出插槽;S6:将用于封边的铝合金边板插入到插槽

大轴重运煤专用敞车车体制造工艺的研究.docx

大轴重运煤专用敞车车体制造工艺的研究近年来,随着我国经济的不断发展,对于煤炭的需求量也逐渐增加,而在煤炭运输过程中,大轴重运煤专用敞车作为煤炭的主要运输工具,必须具有良好的运输性能和可靠的安全性能。因此,研究大轴重运煤专用敞车车身制造工艺具有广泛的实际意义。一、大轴重运煤专用敞车简介大轴重运煤专用敞车是一种专门用于运输大量煤炭的车辆,它的车身结构和制造工艺都较为复杂,在车身的制造中需要考虑多个因素,如车身强度、车身重量、车身吨位等。其中,车身强度和车身重量是重要的考虑因素,因为它们直接影响到车辆的运输性能

对专用运煤敞车车体的探讨.docx

对专用运煤敞车车体的探讨专用运煤敞车车体的探讨摘要:专用运煤敞车是一种特殊的铁路货车,用于运输大量煤炭。本文旨在探讨专用运煤敞车的车体结构、设计原理及其在运输过程中的优势和挑战。通过对相关文献的综合分析和研究,本文对专用运煤敞车的优化设计提出了一些建议。关键词:专用运煤敞车,车体结构,设计原理,优势,挑战一、引言专用运煤敞车是一种专门用于运输煤炭的铁路货车。由于煤炭具有大体积、高密度的特点,传统的封闭式铁路货车无法满足其运输需求,因此专用运煤敞车的出现填补了该领域的空白。专用运煤敞车的车体结构和设计原理对

一种超大规格铝合金板材的制造方法.docx

一种超大规格铝合金板材的制造方法论文题目:超大规格铝合金板材的制造方法摘要:随着工业生产和科技发展的不断推进,对超大规格铝合金板材的需求越来越大。然而,由于传统的铝合金板材制造方法在生产规格和生产效率上存在一定的限制,迫切需要研究和开发新的制造方法。本论文针对超大规格铝合金板材的制造,提出了一种综合优化的制造方法,通过改善材料性能、改进板材加工工艺以及优化设备,以实现超大规格铝合金板材的高效制造。关键词:超大规格;铝合金板材;制造方法;材料性能;加工工艺;设备1.引言随着工业领域对高强度、高耐腐蚀性以及轻