一种催化剂及其制备方法和应用.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种催化剂及其制备方法和应用.pdf

本申请公开了一种催化剂及其制备方法和应用,催化剂包括活性组分、载体和氯元素;活性组分和氯元素均负载在载体上;活性组分包括贵金属元素和主族金属元素;载体包括硅酸铝分子筛;贵金属元素选自Pt、Pd中的至少一种;主族金属元素选自Al、Ga、Zn、Mg、Ca、Sn、Ba中的至少一种;氯元素在催化剂中的质量含量为0.005~0.04%。采用本发明方法制备的催化剂在烷烃加氢异构反应中具有更高的异构烷烃选择性和收率,更为关键的是,催化剂氯含量低,在实际使用过程中,能避免催化剂上的脱除氯对反应器及分离系统的腐蚀,而且制备

一种催化剂及其制备方法和应用.pdf

本发明提供了一种高效甘油加氢制备1,3‑丙二醇的催化剂,所述催化剂为由通过溶胶‑凝胶法制备的复合氧化物载体,酸性组分WOx,加氢活性组分Pt以及助剂所构成。本发明提供的催化剂在甘油加氢制备1,3‑丙二醇反应中,具有较高的1,3‑丙二醇收率以及高的反应稳定性。本发明还提供了一种高效甘油加氢制备1,3‑丙二醇的催化剂的制备方法和应用。

一种催化剂及其制备方法和应用.pdf

本发明公开了一种催化剂及其制备方法和应用。本发明的催化剂的制备原料包括:100重量份的催化剂粉末、0.5~8重量份的助挤剂、5~20重量份的粘合剂和24~38重量份的胶溶剂,所述胶溶剂的质量浓度为2.9%~8%,其中催化剂粉末通过在Ce<base:Sub>x</base:Sub>Zr<base:Sub>1?x</base:Sub>O<base:Sub>2</base:Sub>粉末上负载活性组分并焙烧后得到。本发明制备得到的催化剂机械强度较高,并且对于甲烷氧化偶联尾气中的一氧化碳和氢气均具有较高的转化率,同

一种催化剂及其制备方法和应用.pdf

本发明属于催化剂技术领域,公开了一种催化剂及其制备方法和应用。该催化剂包括活性组分和用于负载所述活性组分的载体;载体为N掺杂分级碳,所述活性组分为稀合金纳米粒子;稀合金纳米粒子包括贵金属M和贱金属Co;M选自Pd、Pt、Ru、Au、Ir和Rh中的任意一种。该催化剂具有良好的底物普适性,当底物为醛酮化合物、喹啉类化合物、硝基化合物、酚类化合物、烯或炔类化合物、或杂环化合物及苄醇中的任意一类时,催化剂均显示出优异的催化活性和高的目标产物收率。

一种催化剂及其制备方法和应用.pdf

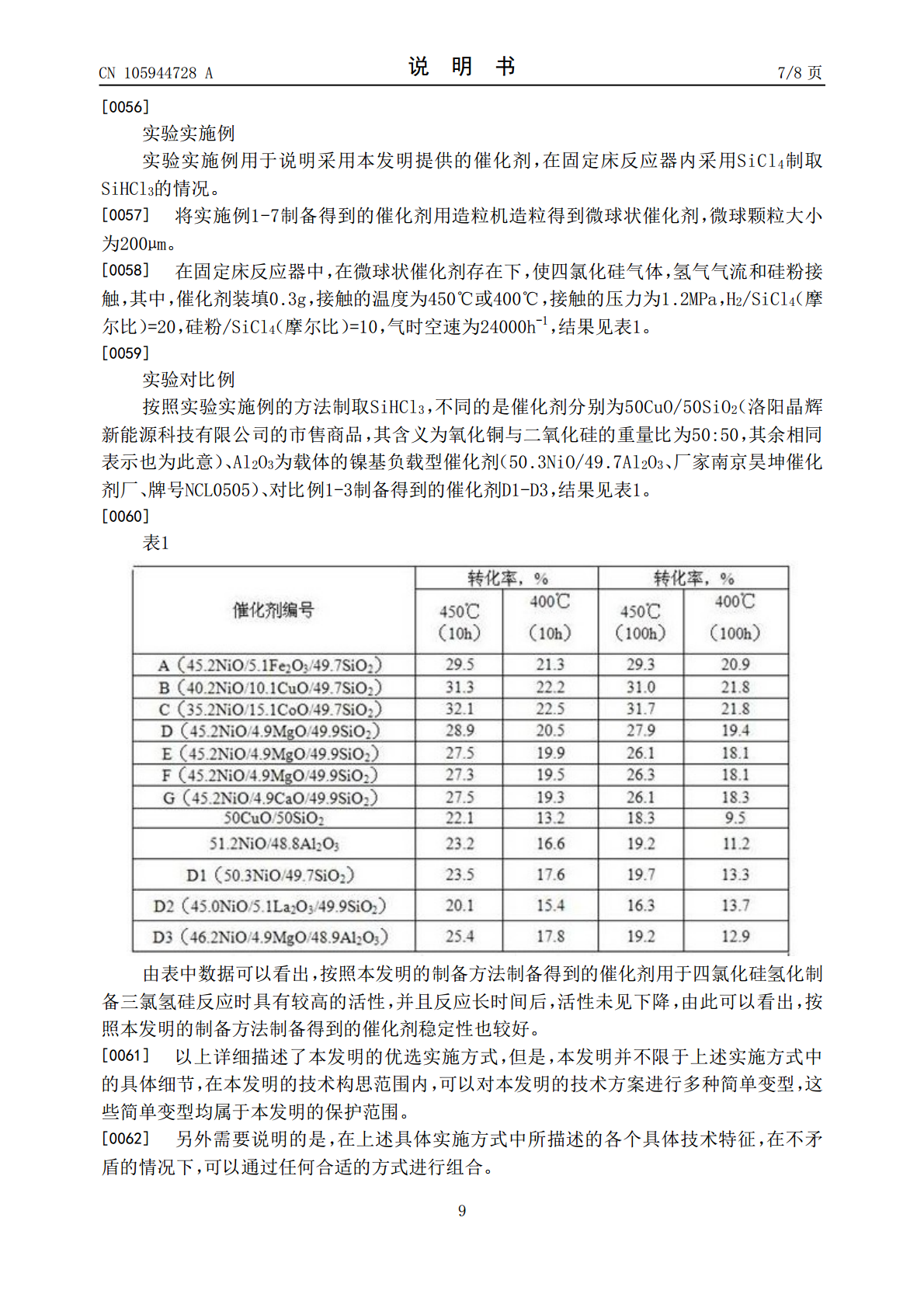

一种催化剂及其制备方法,包括:将可溶性镍盐、金属M的可溶性盐化合物、能够提供二氧化硅的硅源与能够沉淀镍和/或金属M离子的沉淀剂在溶剂中接触,将接触所得产物过滤,并将所得固体依次进行干燥和焙烧,其中,所述M选自ⅠB、ⅡB、ⅡA和除Ni以外的第Ⅷ族金属中的一种或多种。根据本发明的制备方法制备得到的催化剂在四氯化硅氢化制备三氯氢硅中的应用。按照本发明的制备方法制备得到的催化剂与常规铝基催化剂相比,具有以下优点:在四氯化硅氢化制备三氯氢硅的反应气氛下SiO