一种分离装置及晶硅光伏组件的回收方法.pdf

宜欣****外呢

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种分离装置及晶硅光伏组件的回收方法.pdf

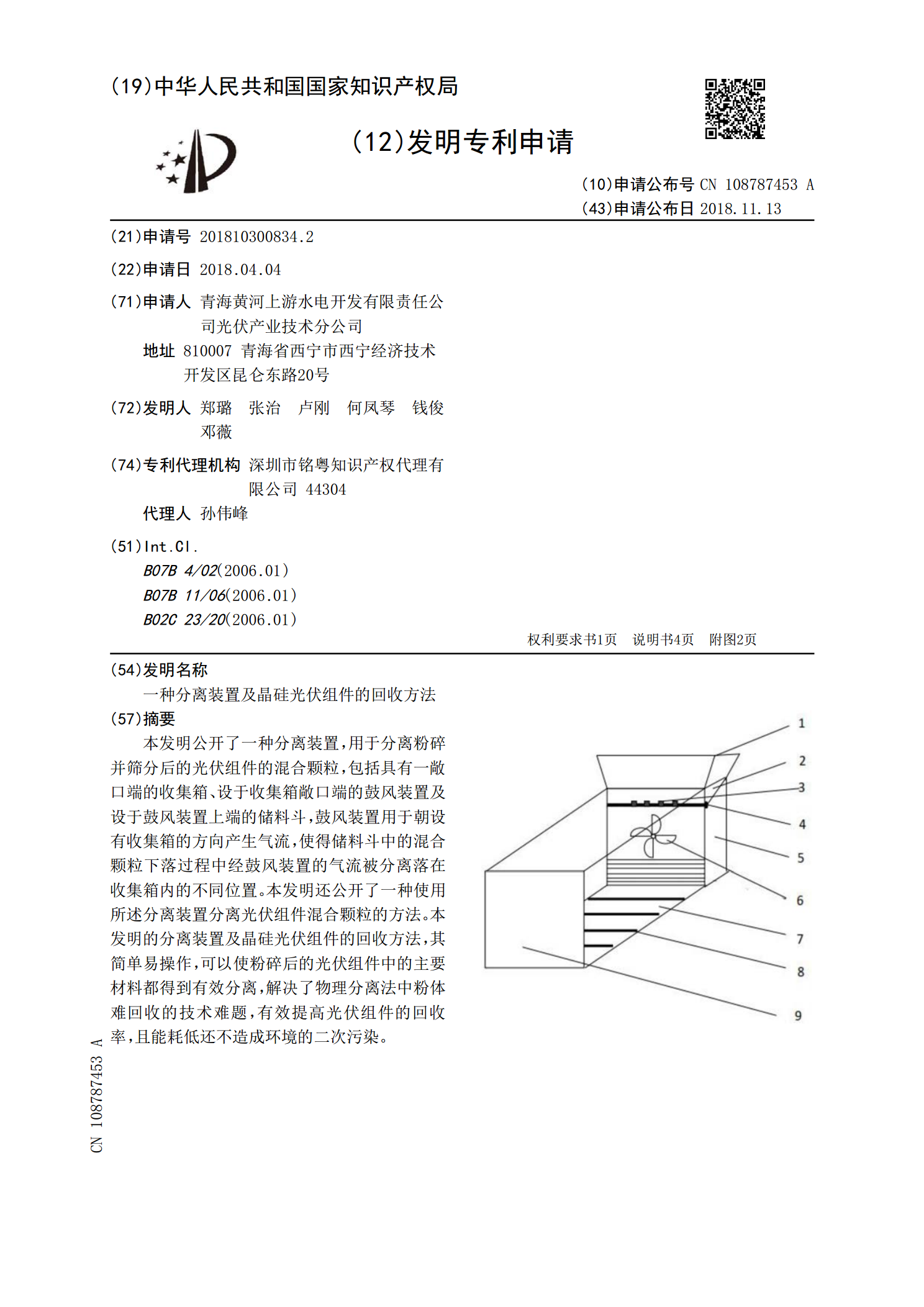

本发明公开了一种分离装置,用于分离粉碎并筛分后的光伏组件的混合颗粒,包括具有一敞口端的收集箱、设于收集箱敞口端的鼓风装置及设于鼓风装置上端的储料斗,鼓风装置用于朝设有收集箱的方向产生气流,使得储料斗中的混合颗粒下落过程中经鼓风装置的气流被分离落在收集箱内的不同位置。本发明还公开了一种使用所述分离装置分离光伏组件混合颗粒的方法。本发明的分离装置及晶硅光伏组件的回收方法,其简单易操作,可以使粉碎后的光伏组件中的主要材料都得到有效分离,解决了物理分离法中粉体难回收的技术难题,有效提高光伏组件的回收率,且能耗低还

晶硅光伏组件中电池材料分离提纯回收装置.pdf

本发明公开了一种晶硅光伏组件中电池材料分离提纯回收装置,包括分离回收系统、传动系统以及工装系统;分离回收系统包括上下料台,上下料台之间按照上料至下料的顺序依次设有鼓泡清洗槽、第一甩干槽、1#分离提纯槽、第一漂洗快排槽、第二甩干槽、2#分离提纯槽、第二漂洗快排槽、第三甩干槽、3#分离提纯槽、第三漂洗快排槽、超声清洗槽、颗粒材料反冲槽、第四甩干槽及烘干槽。本发明针对粉碎后电池颗粒中铝、银、硅等材料进行分离回收,能够有效的分离废旧晶硅太阳能电池中的铝、银、硅等极具回收价值的材料,其中铝、银的回收率能够达到90%

一种晶硅光伏组件的回收方法及装置.pdf

本发明公开了一种晶硅光伏组件的回收方法及装置。方法为:将待回收的晶硅光伏组件去掉外部的接线盒和铝边框后,加热使各EVA层软化;然后用金属刀具/金属丝沿不同EVA层进行切割,使玻璃层、电池片层或背板层与其它部分分离,将各部分单独回收即可。回收装置包括用于切割EVA层的金属刀具/金属丝,用于固定金属刀具/金属丝的支架,用于加热待回收的晶硅光伏组件的加热腔体及用于传送待回收的晶硅光伏组件或支架的传送带。本发明简单有效地对待回收晶硅光伏组件的EVA层进行分离操作,对晶硅组件的各部分主材进行了有效的回收,简便易行,

一种废晶硅光伏组件全组分综合回收的方法.pdf

本发明公开了一种废晶硅光伏组件全组分综合回收的方法。该方法,包括如下步骤:(1)对收集的废晶硅光伏板材进行预拆解,得到非完整板材和完整板材;(2)非完整板材切割成块再进行回转式真空热解得到第一含氢热解气和裂解渣,裂解渣经分选得到玻璃渣、第一焊锡导带、光伏电池板残片和第一裂解灰渣;(3)完整板材进行移动式微波强化热解得到第二含氢热解气和热解板,热解板进行组分分离,得到完整光伏电池硅片、完整玻璃板、第二焊锡导带和第二裂解灰渣,第二裂解灰渣与第一裂解灰渣混合后进行硝酸浸出,得到浸出渣和含贵金属酸浸液。本发明实现

一种废旧晶硅光伏板板间分离回收的方法.pdf

本发明涉及一种废旧晶硅光伏板板间分离回收的方法,所述方法将废旧晶硅光伏板拆解得到铝框、接线盒及光伏组件压层,将光伏组件压层分割后浸入特定的有机溶液中进行层间分离,再对体系进行固液分离、洗涤及干燥,即可分离回收背板、电池片及玻璃;本发明所述有机溶剂包括沸点>150℃主溶剂,且所述主溶剂含有双键和/或三键结构,与现有技术使用的低沸点的氯苯等溶剂相比,因无毒无污染而更加绿色环保,所述有机溶剂使用后经静置可重新循环利用,有利于降低成本;在本发明所述有机溶剂中进行层间分离时,EVA的膨胀速率较小,回收所得电池片质量