一种荧蒽的精制方法.pdf

兴朝****45

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种荧蒽的精制方法.pdf

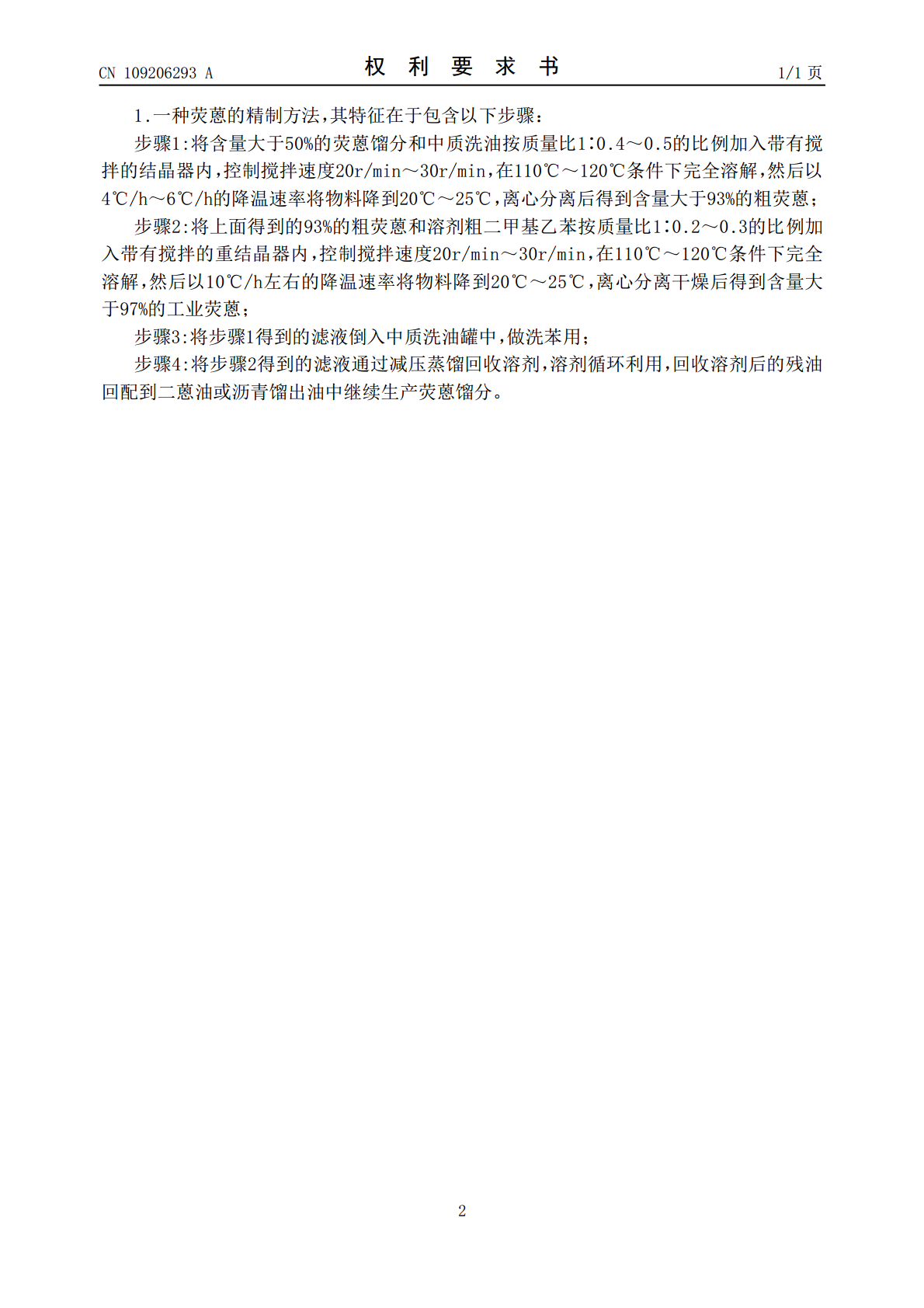

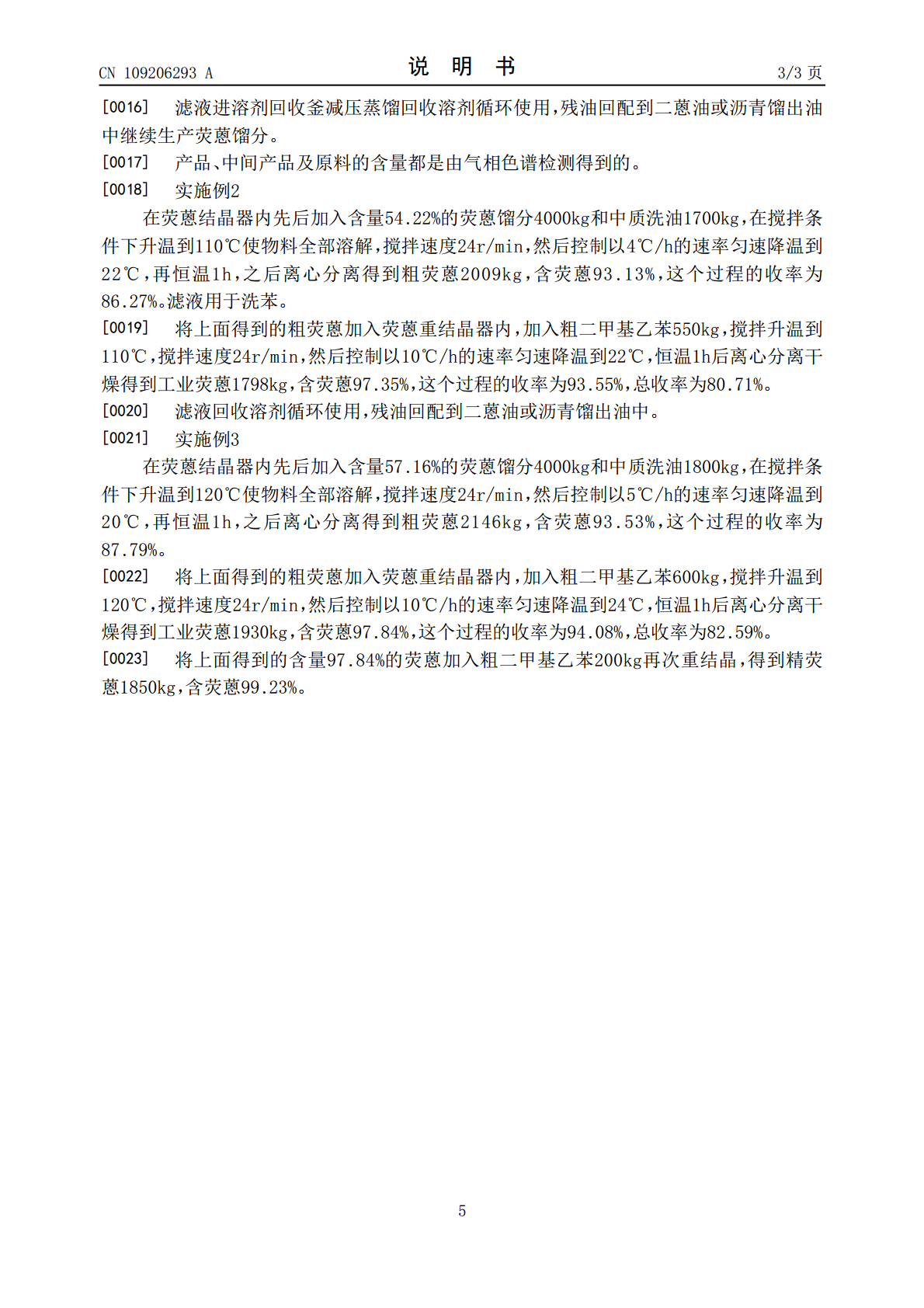

本发明涉及一种荧蒽的精制方法,属于化工技术领域。它以二蒽油或沥青馏出油精馏得到的含量大于50%的荧蒽馏分为原料,加入中质洗油冷却结晶,控制降温速度和搅拌强度,得到93%以上的粗荧蒽,粗荧蒽用溶剂粗二甲基乙苯重结晶一次即可得到含量大于97%的工业荧蒽,收率大于80%。中质洗油沸点高、廉价易得、杂质去除能力强,作为结晶溶剂可有效提高荧蒽纯度,并且经济、安全、环保,中质洗油用后不必回收可直接用于洗苯。重结晶溶剂粗二甲基乙苯闪点高,提高了生产过程中的安全性。

粗蒽精制方法述评.docx

粗蒽精制方法述评粗蒽是一种重要的有机化学中间体,可以制备许多高级的有机化合物。粗蒽精制是制备优质粗蒽的重要步骤,也是实现工业化生产的关键之一。粗蒽精制方法的研究对于提高生产效率、降低成本、改进产品质量和灵活处理工艺流程有着重要的意义。目前常用的粗蒽精制方法包括重结晶法、溶剂萃取法、蒸馏法等。重结晶法是将粗蒽放入特定的溶剂中,通过溶解、结晶反复操作,来获得较高纯度的蒽。溶剂萃取法是将粗蒽和溶剂混合,通过振荡、搅拌等操作,使溶剂分离出粗蒽中目标组分,实现粗蒽的精制。蒸馏法是将粗蒽在高温下加热,使其蒸发、冷凝,

一种荧蒽提取装置的网络控制系统及提取方法.pdf

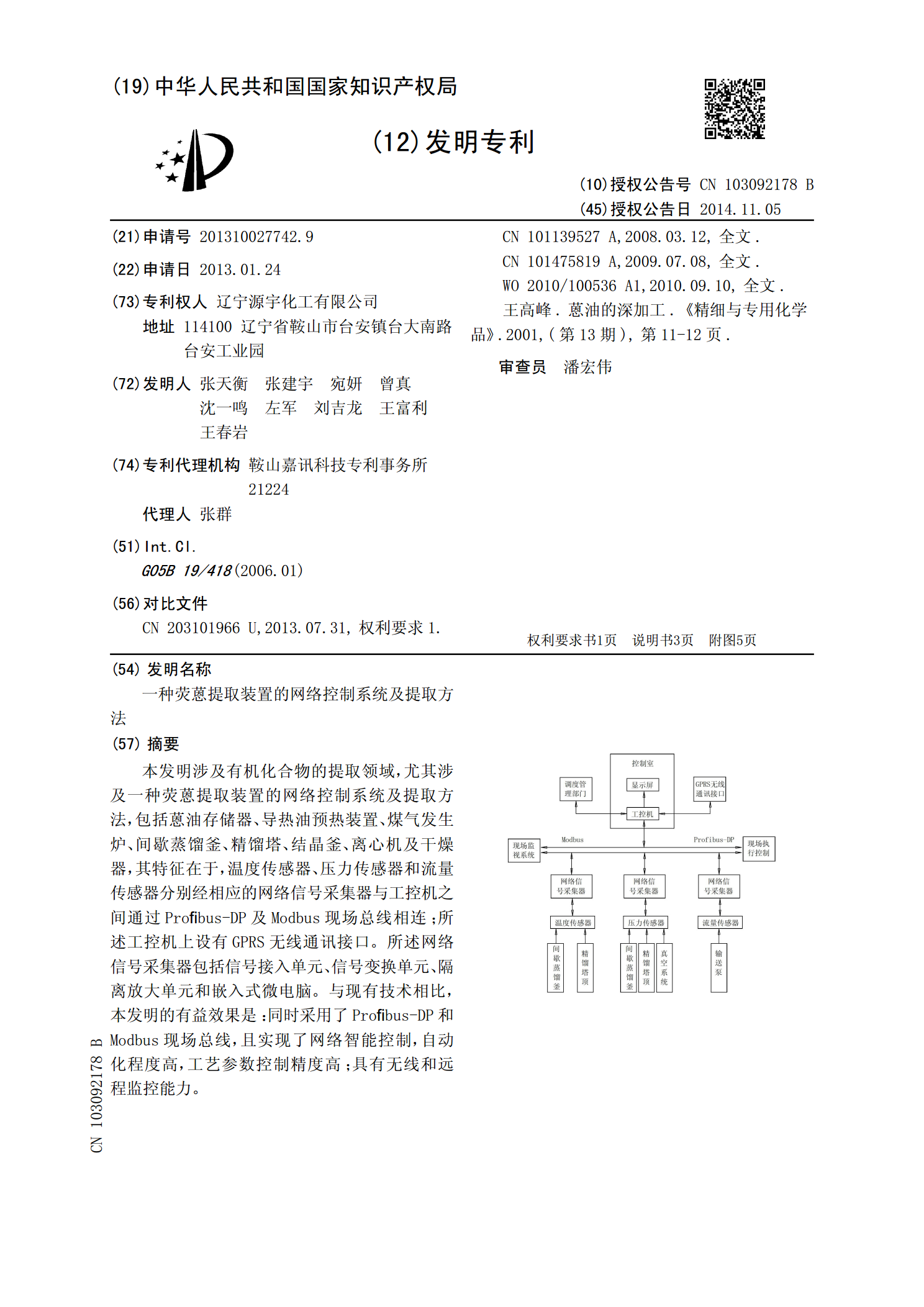

本发明涉及有机化合物的提取领域,尤其涉及一种荧蒽提取装置的网络控制系统及提取方法,包括蒽油存储器、导热油预热装置、煤气发生炉、间歇蒸馏釜、精馏塔、结晶釜、离心机及干燥器,其特征在于,温度传感器、压力传感器和流量传感器分别经相应的网络信号采集器与工控机之间通过Profibus-DP及Modbus现场总线相连;所述工控机上设有GPRS无线通讯接口。所述网络信号采集器包括信号接入单元、信号变换单元、隔离放大单元和嵌入式微电脑。与现有技术相比,本发明的有益效果是:同时采用了Profibus-DP和Modbus现场

一种1-氨基蒽醌精制废渣的综合利用方法.pdf

本发明提供了1-氨基蒽醌精制废渣的综合利用方法,利用1-氨基蒽醌生产过程中产生的废渣为原料,不需分离提纯直接制备出分散红棕、分散黄和分散蓝等染料品种,将其按不同比例混合后制备出与现有产品分散灰以及分散黑等商品染料相当的染料品种。该方法所用的废渣不需要精制提纯等工序,废渣中的各个组份均可得到利用,不但提高了废渣的经济价值,而且杜绝了精制提纯产生的二次污染,有效解决了环保问题,具有很好的经济和环保价值。

白腐真菌对菲、蒽和荧蒽降解性能和机理的研究.docx

白腐真菌对菲、蒽和荧蒽降解性能和机理的研究白腐真菌对菲、蒽和荧蒽降解性能和机理的研究摘要:白腐真菌广泛存在于自然界中,其强大的生物降解能力使其成为研究生物降解的重要对象。本文主要对白腐真菌对菲、蒽和荧蒽的降解性能和机理进行了系统的研究。通过文献综述和实验验证,我们发现白腐真菌具有较好的降解效果,并且深入探讨了降解机理。该研究对于利用白腐真菌降解有机污染物具有重要的实际意义。关键词:白腐真菌;菲;蒽;荧蒽;降解性能;机理1.引言目前,有机污染物对环境和人类健康造成了严重的威胁。传统的化学方法对有机污染物的降