一种从铜渣氯浸渣中回收硫的方法.pdf

明轩****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种从铜渣氯浸渣中回收硫的方法.pdf

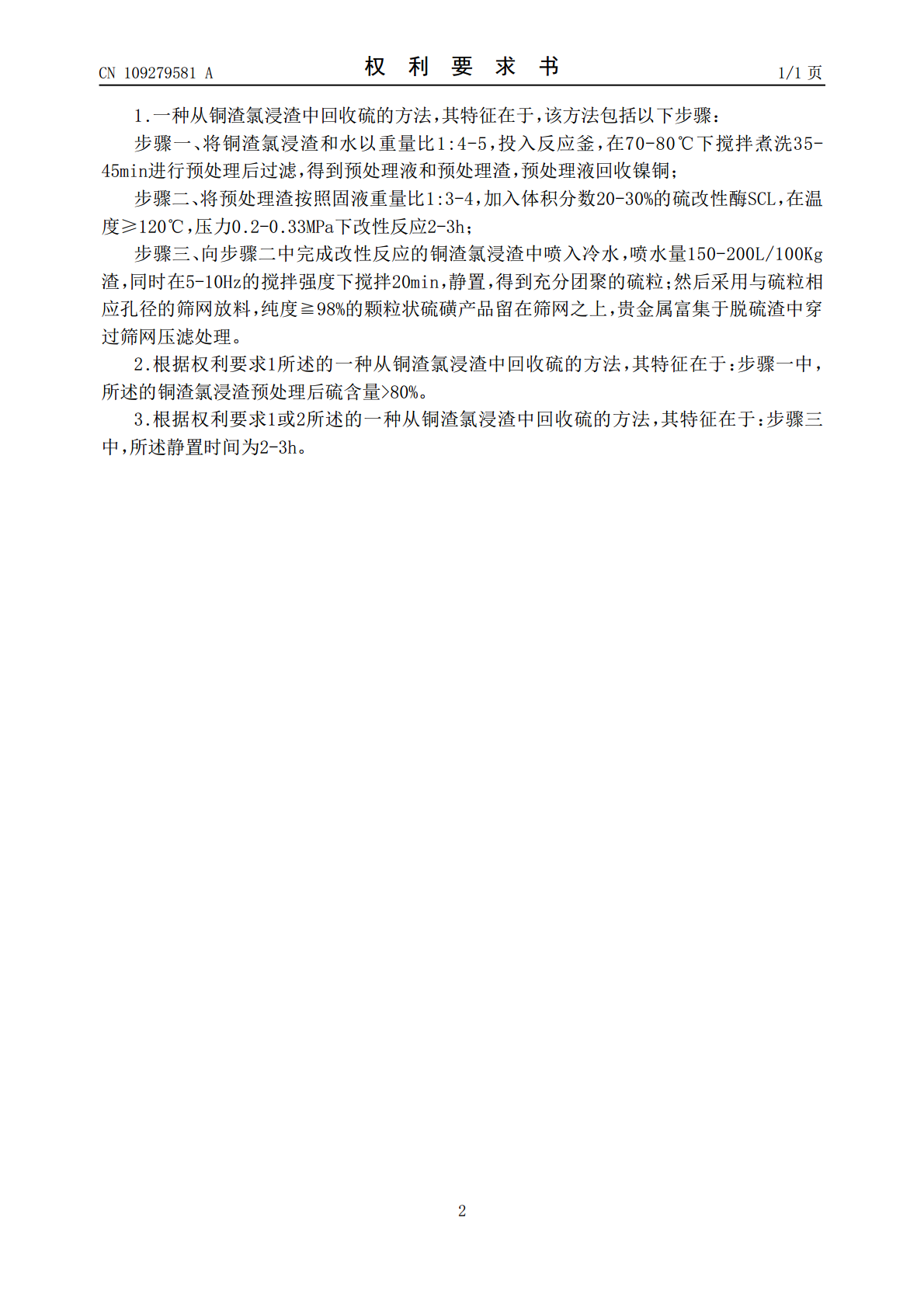

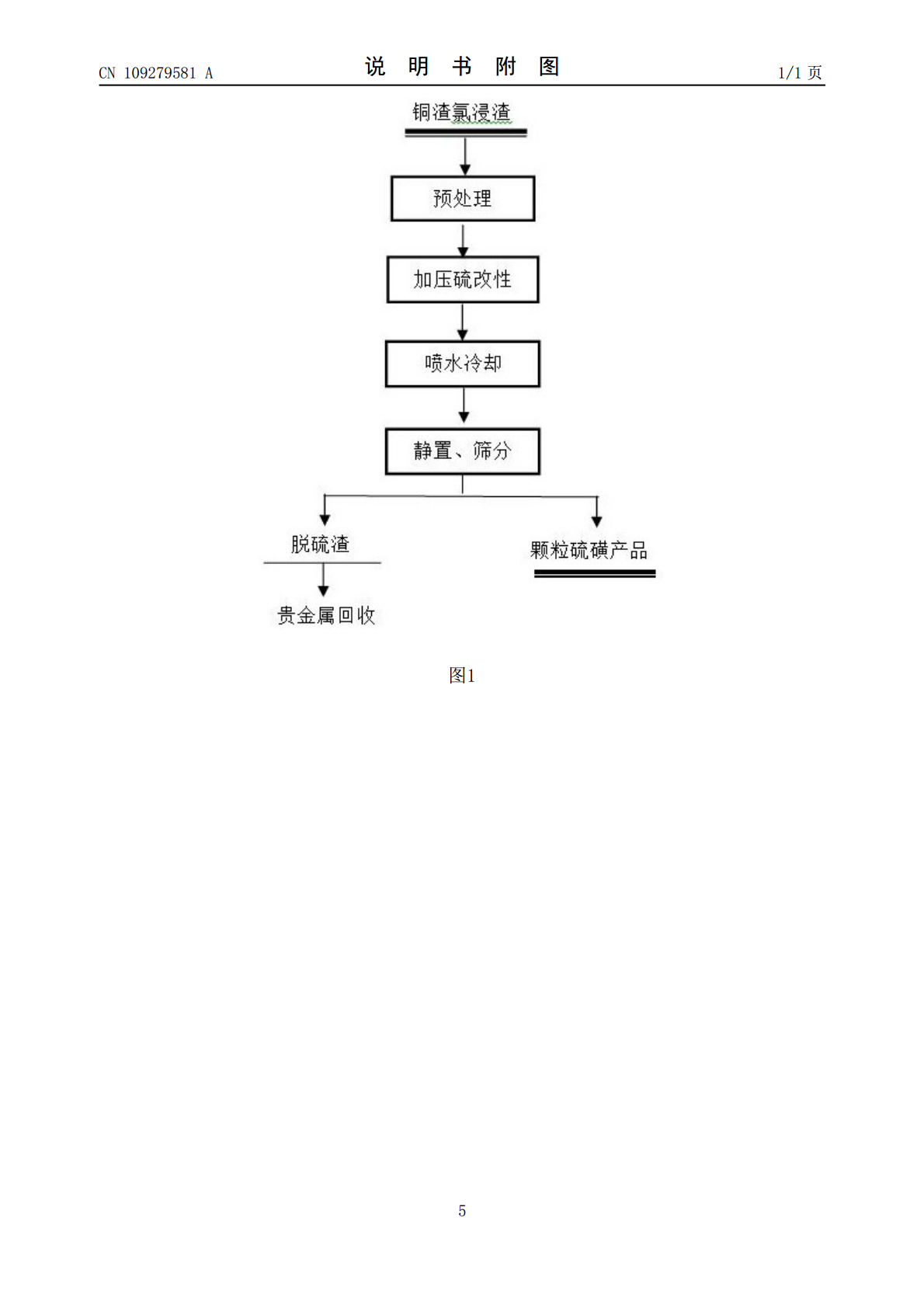

本发明公开了一种从铜渣氯浸渣中回收硫的方法,属于冶金工艺技术领域。本发明采用改性脱硫工艺处理铜渣氯浸渣,先将铜渣氯浸渣在加压条件下加热,使元素硫熔融,然后在改性剂的作用下使S8开环重组,形成稳定的短链硫而沉在釜底,使氯浸渣中元素硫与其他金属元素分离;然后将完成改性的物料中喷入冷水骤冷,温度降至120℃以下,硫开始固化析出,继续冷却,硫不断团聚,同时控制一定的搅拌强度和加水量,从而形成一定粒度的硫磺产品颗粒,然后通过与硫磺产品颗粒相应孔径的筛网分离硫磺产品和富集贵金属的脱硫渣。本发明方法硫磺产品收率高、纯度

铜渣氯浸渣中有价元素的回收利用.docx

铜渣氯浸渣中有价元素的回收利用铜渣氯浸渣中有价元素的回收利用摘要:铜渣氯浸渣是铜冶炼过程中产生的一种含有有价元素的废弃物,其中的有价元素包括铜、银、金等。由于这些有价元素的资源稀缺性和环境污染的问题,铜渣氯浸渣的回收利用成为提高资源利用效率和减少环境污染的重要途径。本研究综述了铜渣氯浸渣中有价元素的回收利用技术,包括浸出、沉淀、电积、萃取、浮选等多种方法。结合现有的研究成果,以及我国铜渣氯浸渣处理的现状,探讨了铜渣氯浸渣中有价元素回收利用的优势和存在的问题,并提出了未来的研究方向。1.引言铜渣氯浸是一种常

热过滤法提取铜渣氯浸渣中硫的工艺研究的开题报告.docx

热过滤法提取铜渣氯浸渣中硫的工艺研究的开题报告摘要:本文通过热过滤法提取铜渣氯浸渣中的硫,研究了不同温度、不同时间和不同浓度的硫酸铜对热过滤法提取渣中硫的影响,探讨了该工艺的可行性和优化条件。关键词:热过滤法;提取;硫;铜渣;氯浸渣Abstract:Thispaperstudiestheextractionofsulfurfromcoppersmeltingslagandchlorinatedslagbythermalfiltration.Theeffectsofdifferenttemperatures

铜渣氯浸渣中有价元素的回收利用的开题报告.docx

铜渣氯浸渣中有价元素的回收利用的开题报告一、研究背景铜生产过程中,不可避免地会产生大量废渣,其中包括铸造渣、氧化渣、硫化渣等。这些废渣中含有一定量的有价金属元素,如铜、镍、钴、铅等。对于环境问题越来越引起人们关注的今天,对这些有价元素的回收利用显得尤为重要。目前,铜渣经过高温加热处理,可以得到一些金属元素的回收。不过,高温加热处理过程消耗很大的能量,且会产生二次污染。而铜渣氯浸法则是一种常见的不需要高温加热处理的铜渣处理方法,此法生产出的废渣中含有一定量的有价金属元素。二、研究目的本研究旨在探究铜渣氯浸法

热过滤法提取铜渣氯浸渣中硫的工艺研究的任务书.docx

热过滤法提取铜渣氯浸渣中硫的工艺研究的任务书任务书一、研究背景铜渣是指冶炼工业中提取铜后剩余的残渣,其中含有大量的金属元素和非金属元素,如铲铁、铜、镍、铅、锡、锌、硅、钨、钼等,其成分复杂。为了提高铜渣的综合利用率,必须对铜渣进行深入的分离和提取各种元素的研究。目前国内外已有许多对铜渣进行利用的研究,其中硫的提取一直是一个难点。随着环保意识的日益高涨,对于硫的污染也越来越受到关注。因此,如何高效地提取铜渣中的硫成为了一个亟待解决的问题。二、要求本课题旨在研究热过滤法提取铜渣氯浸渣中的硫的工艺,并对其进行实