植物蛋白肽及其制备方法.pdf

一条****彩妍

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

植物蛋白肽及其制备方法.pdf

本发明涉及植物蛋白的加工技术领域,尤其是涉及一种植物蛋白肽及其制备方法。植物蛋白肽的制备方法,包括如下步骤:(a)植物蛋白和水的混合物于50~55℃、真空条件下,在碱性蛋白酶的作用下酶解0.5~4h,得混合物料;(b)所述混合物料于50~55℃、常压条件下,在酶A作用下酶解1~2h后,在风味蛋白酶的作用下酶解0.5~2h;其中,所述酶A选自中性蛋白酶、木瓜蛋白酶和胰蛋白酶。本发明能够极大的提高植物蛋白肽的收率,并提高植物蛋白肽中的蛋白质含量以及多肽含量,提高产品品质;并能够减少酶解时间,缩短制备周期;不需

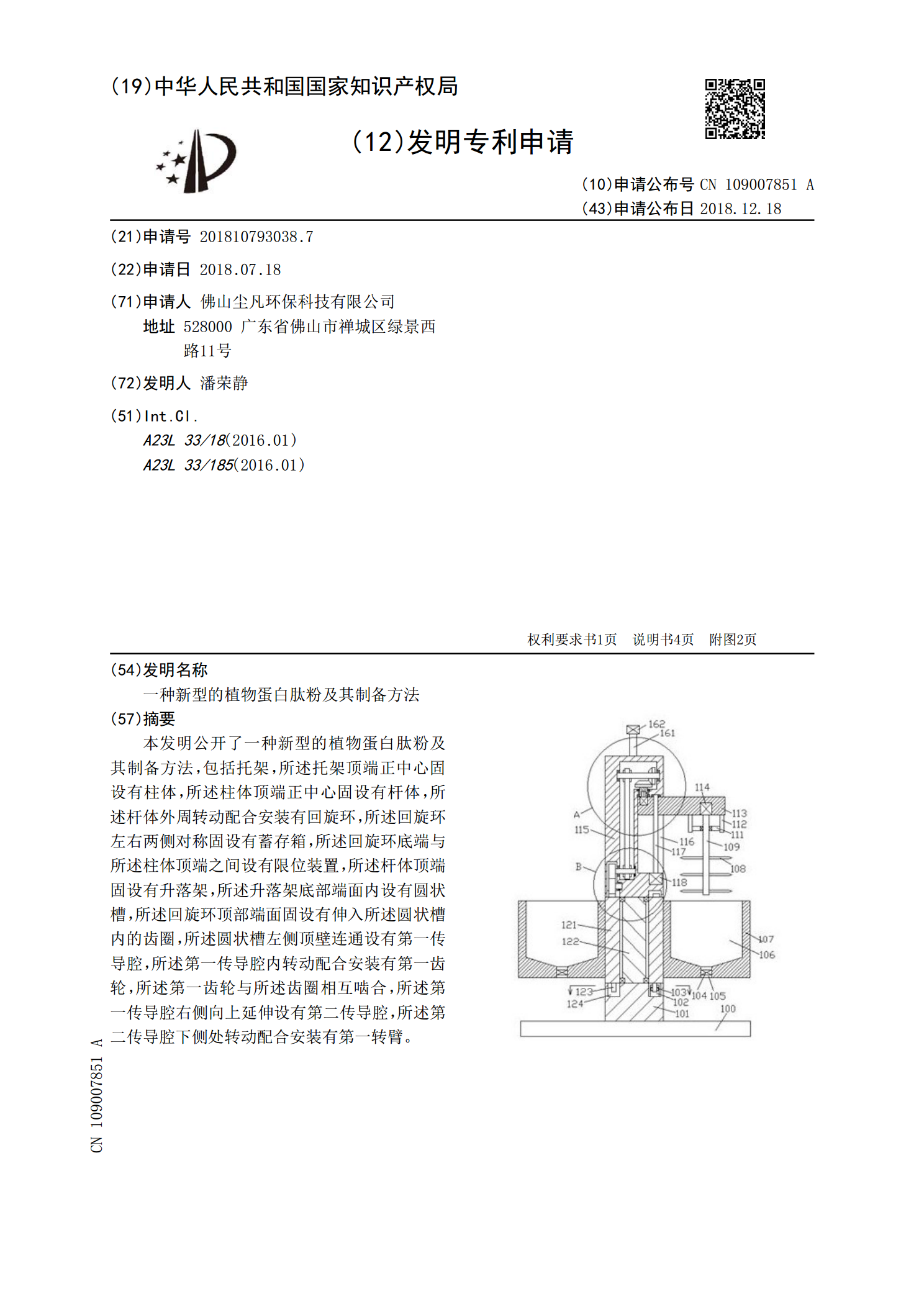

一种新型的植物蛋白肽粉及其制备方法.pdf

本发明公开了一种新型的植物蛋白肽粉及其制备方法,包括托架,所述托架顶端正中心固设有柱体,所述柱体顶端正中心固设有杆体,所述杆体外周转动配合安装有回旋环,所述回旋环左右两侧对称固设有蓄存箱,所述回旋环底端与所述柱体顶端之间设有限位装置,所述杆体顶端固设有升落架,所述升落架底部端面内设有圆状槽,所述回旋环顶部端面固设有伸入所述圆状槽内的齿圈,所述圆状槽左侧顶壁连通设有第一传导腔,所述第一传导腔内转动配合安装有第一齿轮,所述第一齿轮与所述齿圈相互啮合,所述第一传导腔右侧向上延伸设有第二传导腔,所述第二传导腔下侧

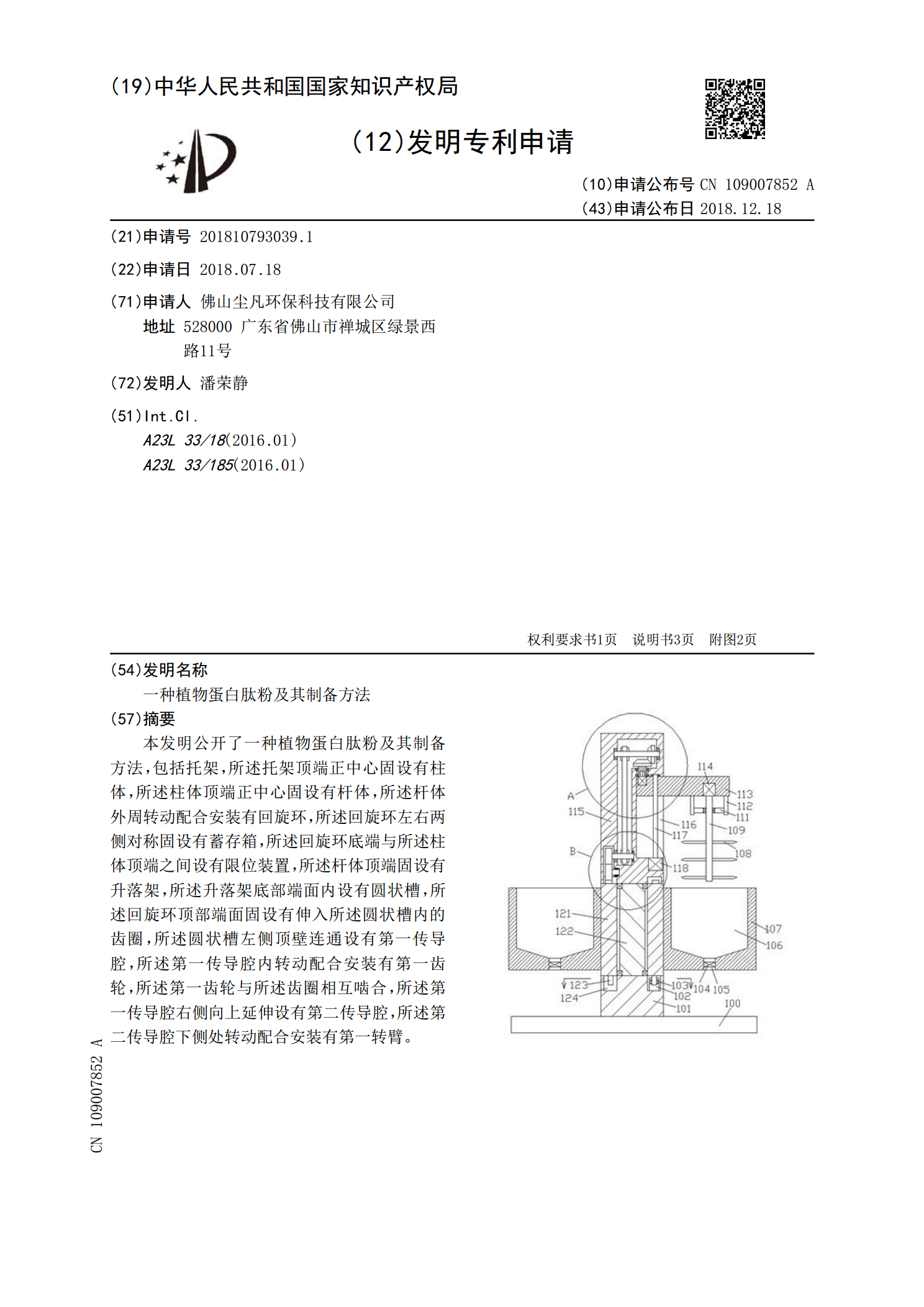

一种植物蛋白肽粉及其制备方法.pdf

本发明公开了一种植物蛋白肽粉及其制备方法,包括托架,所述托架顶端正中心固设有柱体,所述柱体顶端正中心固设有杆体,所述杆体外周转动配合安装有回旋环,所述回旋环左右两侧对称固设有蓄存箱,所述回旋环底端与所述柱体顶端之间设有限位装置,所述杆体顶端固设有升落架,所述升落架底部端面内设有圆状槽,所述回旋环顶部端面固设有伸入所述圆状槽内的齿圈,所述圆状槽左侧顶壁连通设有第一传导腔,所述第一传导腔内转动配合安装有第一齿轮,所述第一齿轮与所述齿圈相互啮合,所述第一传导腔右侧向上延伸设有第二传导腔,所述第二传导腔下侧处转动

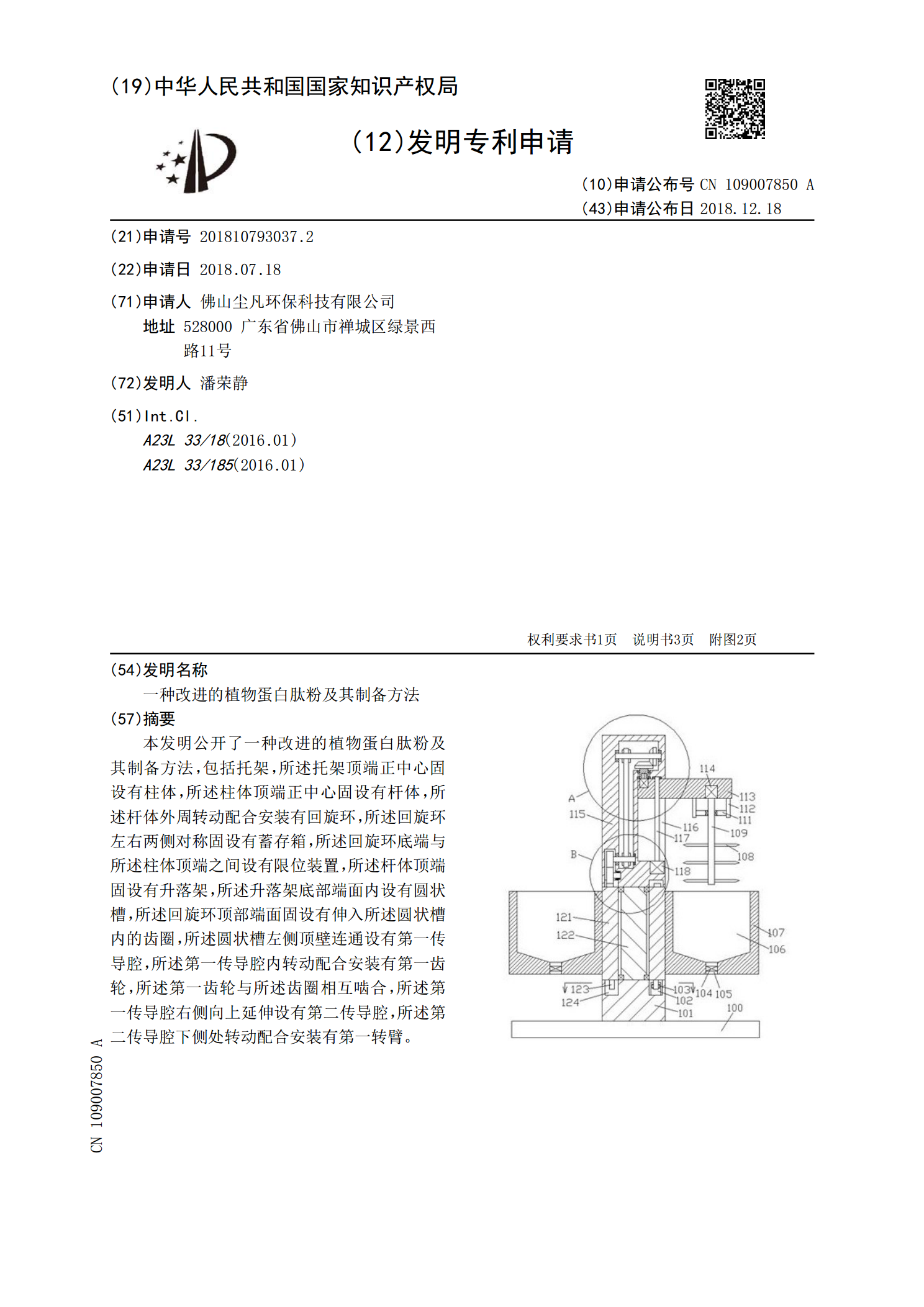

一种改进的植物蛋白肽粉及其制备方法.pdf

本发明公开了一种改进的植物蛋白肽粉及其制备方法,包括托架,所述托架顶端正中心固设有柱体,所述柱体顶端正中心固设有杆体,所述杆体外周转动配合安装有回旋环,所述回旋环左右两侧对称固设有蓄存箱,所述回旋环底端与所述柱体顶端之间设有限位装置,所述杆体顶端固设有升落架,所述升落架底部端面内设有圆状槽,所述回旋环顶部端面固设有伸入所述圆状槽内的齿圈,所述圆状槽左侧顶壁连通设有第一传导腔,所述第一传导腔内转动配合安装有第一齿轮,所述第一齿轮与所述齿圈相互啮合,所述第一传导腔右侧向上延伸设有第二传导腔,所述第二传导腔下侧

一种含有植物蛋白肽的爽身粉及其制备方法.pdf

本发明公开了一种含有植物蛋白肽的爽身粉及其制备方法,包括以下重量份数的原料:苯酚0.01‑0.03份、抗坏血酸0.5‑1份、水杨酸甲酯3‑5份、滑石粉128‑145份、淀粉1‑3份、植物蛋白肽8‑12份;所述植物蛋白肽由以下重量份数的原料制成:莲子蛋白3‑8份、小麦蛋白4‑9份和白杏仁蛋白11‑15份。该含有植物蛋白肽的爽身粉具有配方合理,绿色天然的优点,其吸湿透气,滑爽肌肤,清凉芬芳,对皮肤无刺激性,不会产生过敏;同时可润滑肌肤、提高机体免疫力。