一种电镀污泥资源化利用方法.pdf

念珊****写意

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种电镀污泥资源化利用方法.pdf

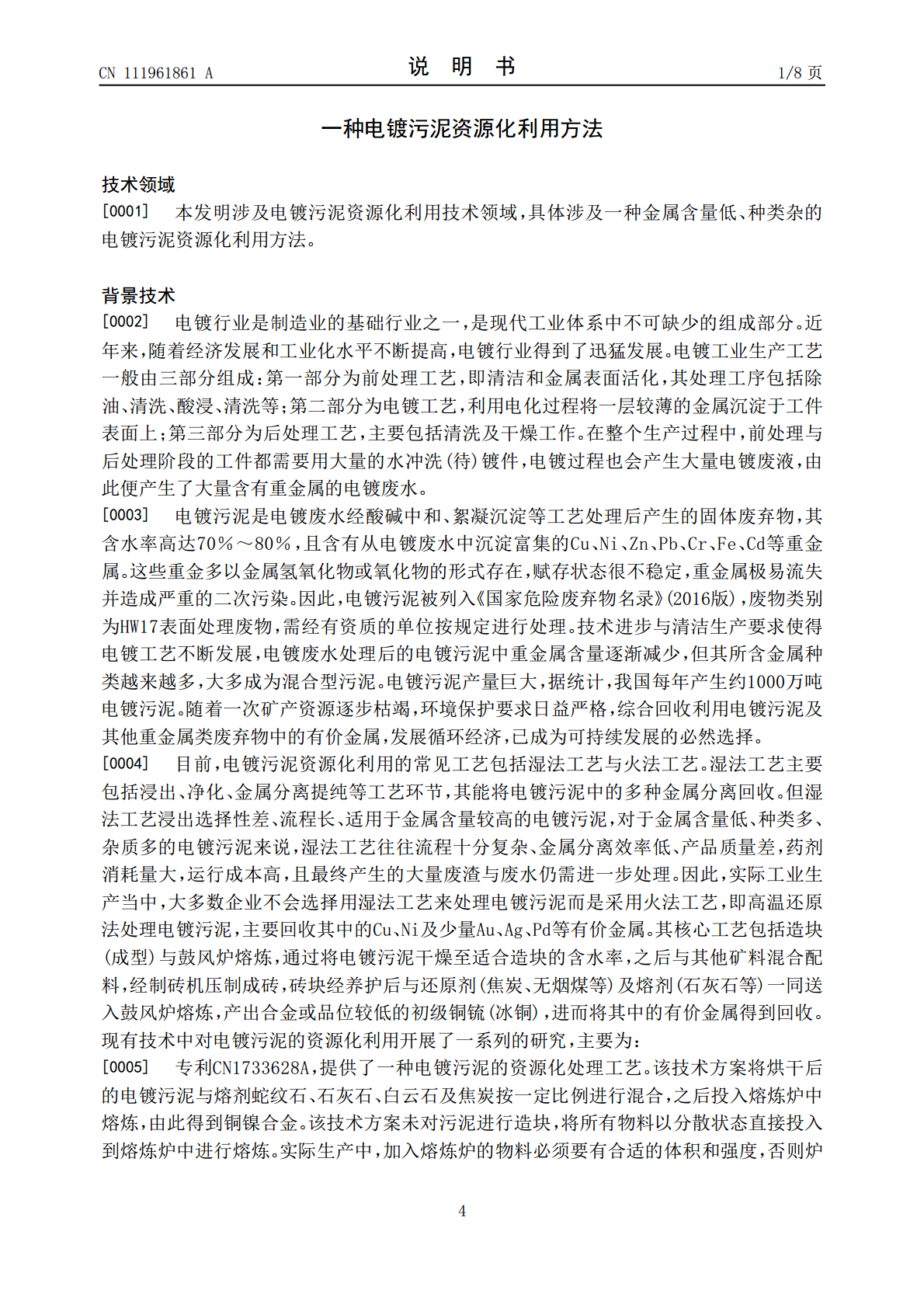

本发明公开了一种电镀污泥资源化利用方法,属于电镀污泥资源化利用技术领域;其包括:将电镀污泥、铅锌固废、烟灰和还原剂进行混合,得到混合物料;对混合物料进行造粒,得到颗粒料;将颗粒料送入链板式烧结机进行分段还原焙烧,得到第一烟灰、含氟氯烟尘、含铅锌烟尘和烧结块;将第一烟灰返回配料,含氟氯烟尘进行回收处理,含铅锌烟尘进行金属分离提纯;将烧结块与燃料送入熔炼炉中熔炼,得到第二烟灰、熔渣和冰铜;将第二烟灰返回配料,熔渣进行回收处理,冰铜进行金属分离提纯。本发明的配料环节科学、灵活且更加经济,成型环节高效、节能、环保

电镀污泥中铬的资源化利用研究.pptx

电镀污泥中铬的资源化利用研究目录添加章节标题背景介绍行业背景研究目的和意义研究范围和方法电镀污泥中铬的来源和性质电镀污泥的来源铬在电镀污泥中的存在形式铬的物理化学性质电镀污泥中铬的资源化利用现状国内外研究现状资源化利用的主要方法资源化利用的优缺点分析实验设计和研究方法实验材料和设备实验步骤和操作流程数据处理和分析方法实验结果和讨论实验结果展示结果分析和讨论影响因素探讨结论和展望研究结论总结研究成果的应用前景对未来研究的建议和展望参考文献致谢THANKYOU

一种电镀污泥资源综合利用的处理方法.pdf

本发明提供了一种电镀污泥资源综合利用的处理方法,所述处理方法包括以下几个步骤:S1、对所述电镀污泥进行机械切条;S2、用输送带将电镀污泥切条送入空气能热泵低温进行烘干,获得干燥电镀污泥切条;S3、将干燥的电镀污泥与造渣剂、还原剂以及助溶剂混合后倒入机械搅拌机,搅拌均匀,获得搅拌均匀的电镀污泥切条混合物;S4、将搅拌均匀的电镀污泥切条混合物通过传输带送入冶炼炉进行冶炼,获得金属溶体和炉渣。通过采用热泵低温烘干,降低了电镀污泥烘干时所需消耗的能耗,采用冶炼炉进行冶炼的技术获得金属溶体和炉渣,可以较好的提高金属

电镀污泥废弃物资源化利用系统及工艺方法.pdf

本发明公开了电镀污泥废弃物资源化利用系统及工艺方法,本方案通过电镀污泥制备资源化利用系统进行处理电镀污泥,通过污泥干化单元先将污泥进行烘干,继而用第一物料配伍单元将烘干后的电镀污泥与其他物料进行配伍,再用第一焙烧单元进行氧化焙烧处理,使各种金属元素的氢氧化物转换为稳定的氧化物,实现对污泥无害化及减量化;本方案经无害化和减量化后的污泥金属氧化物通过第二物料配伍单元进行与硫化物配伍,再通过电炉熔炼单元,利用各金属元素与硫的亲和力在电炉中进行选择性硫化反应,进而制取低冰镍铜产品,其它稀贵金属一并经硫化进入冰镍铜

电镀污泥处置及资源化方法探究.pptx

电镀污泥处置及资源化方法探究01电镀污泥的来源与危害电镀污泥的来源电镀污泥的危害电镀污泥处置现状及问题电镀污泥处置现状电镀污泥处置存在的问题电镀污泥资源化方法物理法化学法生物法电镀污泥资源化技术应用与案例分析电镀污泥资源化技术应用电镀污泥资源化技术案例分析电镀污泥资源化的经济与环境效益电镀污泥资源化的经济效益电镀污泥资源化的环境效益电镀污泥处置及资源化的未来展望电镀污泥处置及资源化技术的发展趋势电镀污泥处置及资源化的政策建议感谢观看