一种底顶复合吹熔融还原高铁赤泥的综合利用方法.pdf

莉娜****ua

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种底顶复合吹熔融还原高铁赤泥的综合利用方法.pdf

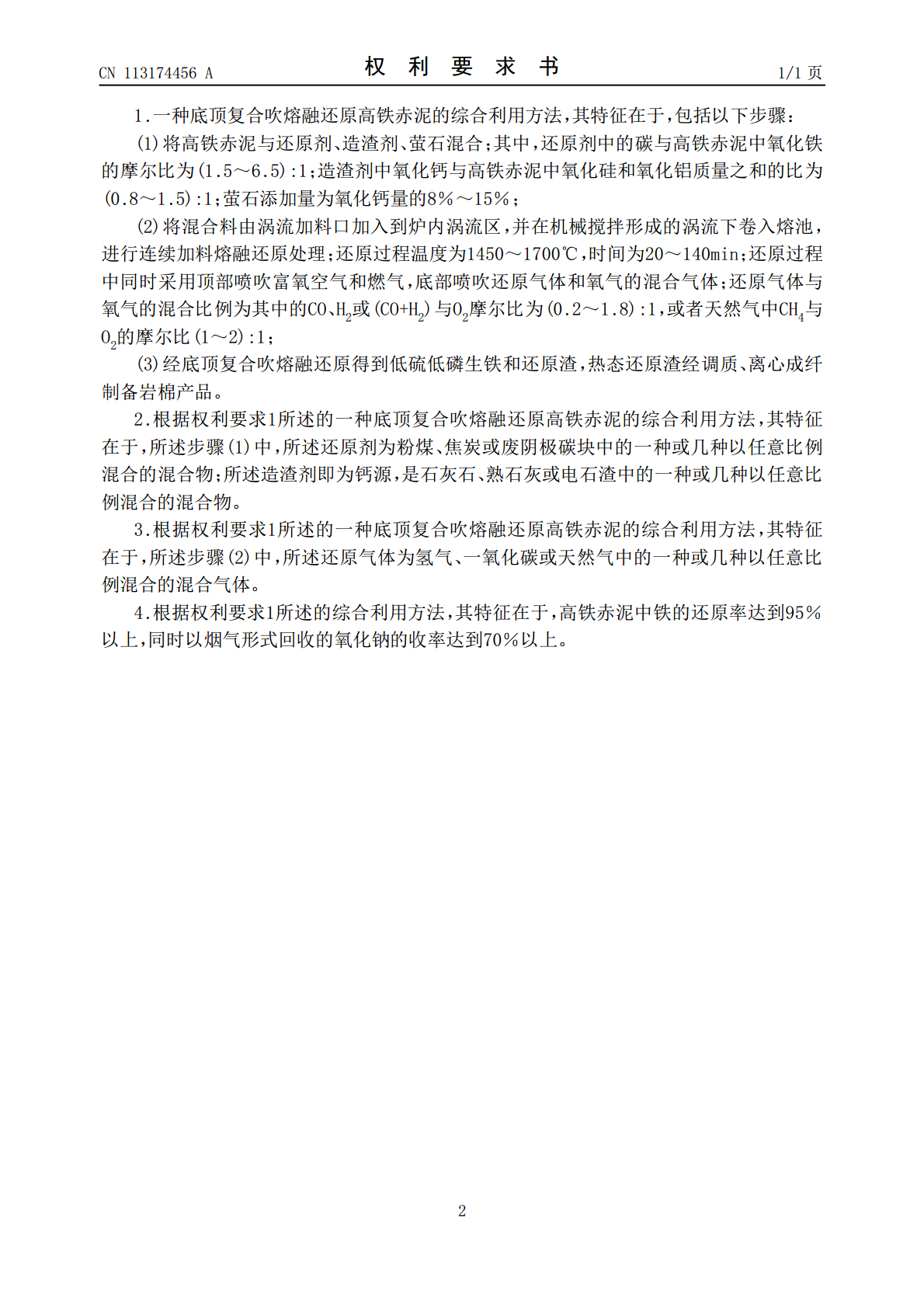

一种底顶复合吹熔融还原高铁赤泥的综合利用方法,主要包括以下步骤:将高铁赤泥与还原剂、造渣剂、萤石混合;将混合后的原料加入到还原炉熔池内,进行还原反应,还原过程中顶部喷吹富氧空气和燃气,底部喷吹还原气体和氧气的混合气体;经底顶复合吹熔融还原得到低硫低磷生铁和还原渣,热态还原渣经调质、离心、拉丝成纤制备岩棉产品。利用本发明的底顶复合吹熔融还原,可实现高铁赤泥连续还原,直接获得低残留高品质生铁产品,铁的还原率达到95%以上,同时氧化钠的回收率达到70%以上。

一种侧顶复合吹熔融还原高铁赤泥的综合利用方法.pdf

一种侧顶复合吹熔融还原高铁赤泥的综合利用方法,主要包括以下步骤:将高铁赤泥与还原剂、造渣剂、萤石混合;将混合后的原料加入到还原炉熔池内,进行还原反应,还原过程中侧部喷吹还原气体和氧气的混合气体,顶部喷吹富氧空气和燃气;经侧顶复合吹熔融还原得到低硫低磷生铁和还原渣,热态还原渣经调质、离心、拉丝工序后用于制备岩棉产品或直接水淬制备水泥熟料。利用本发明的侧顶复合吹熔融还原,可实现高铁赤泥连续还原,直接获得低残留高品质生铁产品,铁的还原率能达到95%以上,同时以烟气形式回收的氧化钠的收率达到70%以上。

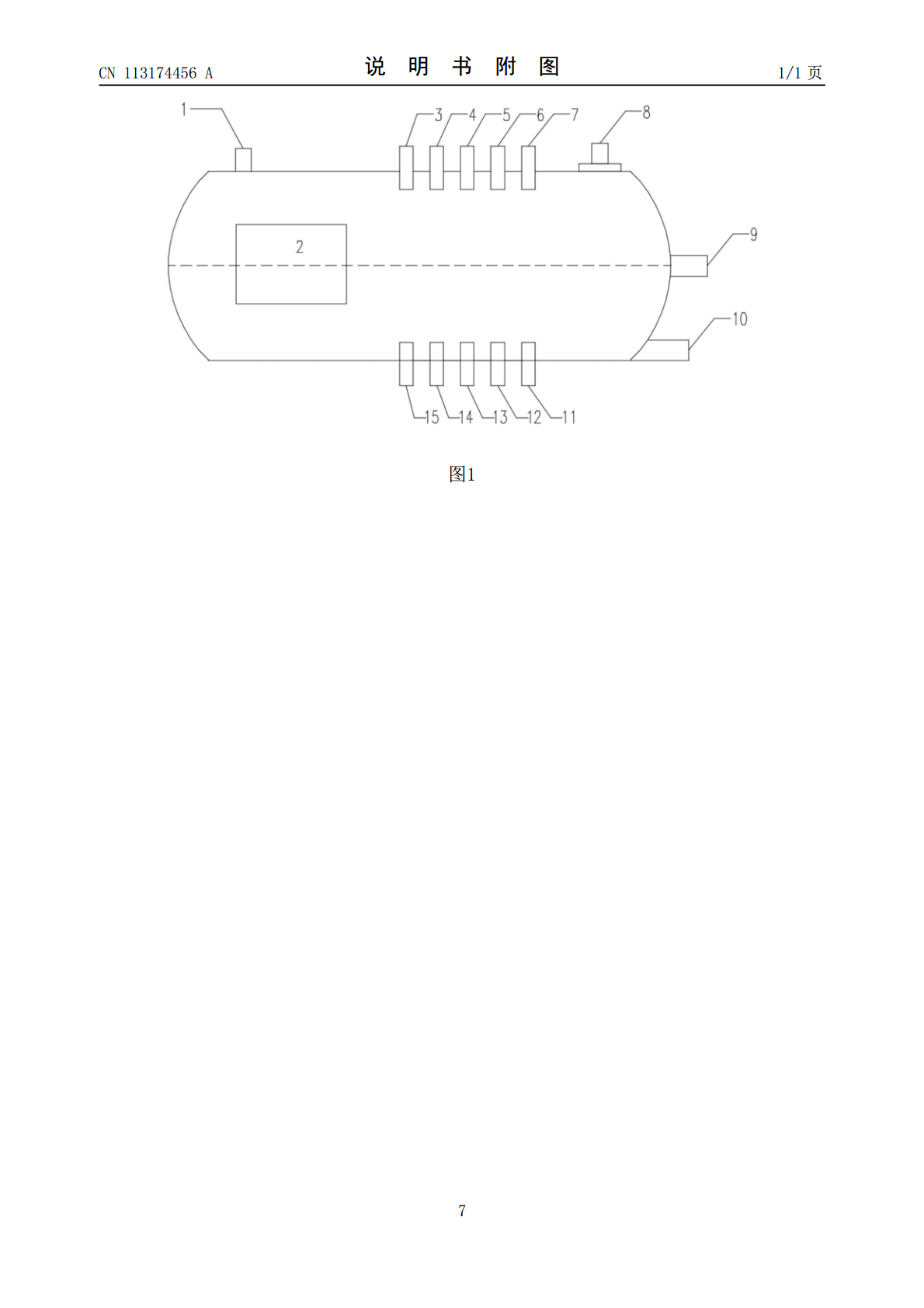

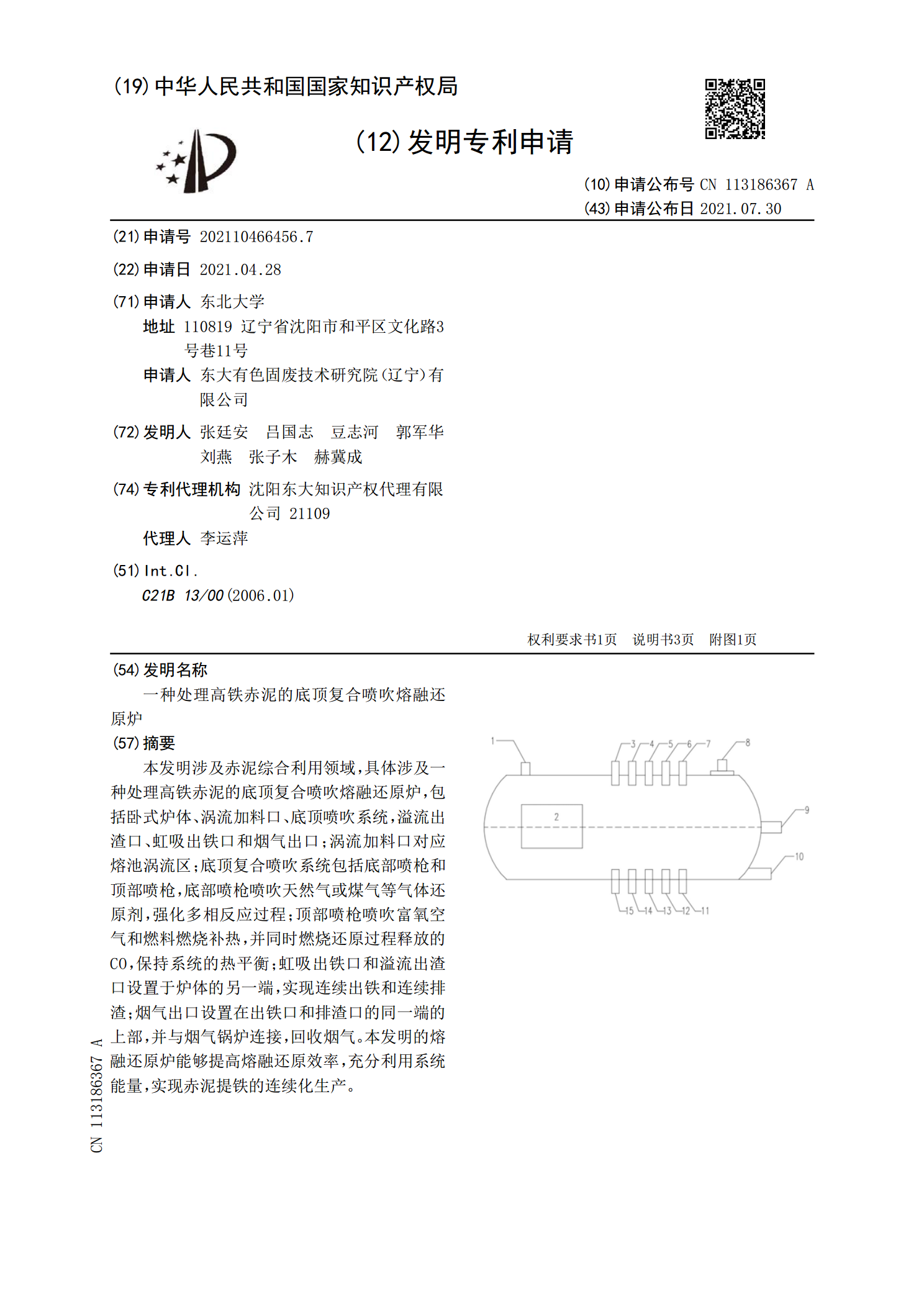

一种处理高铁赤泥的底顶复合喷吹熔融还原炉.pdf

本发明涉及赤泥综合利用领域,具体涉及一种处理高铁赤泥的底顶复合喷吹熔融还原炉,包括卧式炉体、涡流加料口、底顶喷吹系统,溢流出渣口、虹吸出铁口和烟气出口;涡流加料口对应熔池涡流区;底顶复合喷吹系统包括底部喷枪和顶部喷枪,底部喷枪喷吹天然气或煤气等气体还原剂,强化多相反应过程;顶部喷枪喷吹富氧空气和燃料燃烧补热,并同时燃烧还原过程释放的CO,保持系统的热平衡;虹吸出铁口和溢流出渣口设置于炉体的另一端,实现连续出铁和连续排渣;烟气出口设置在出铁口和排渣口的同一端的上部,并与烟气锅炉连接,回收烟气。本发明的熔融还

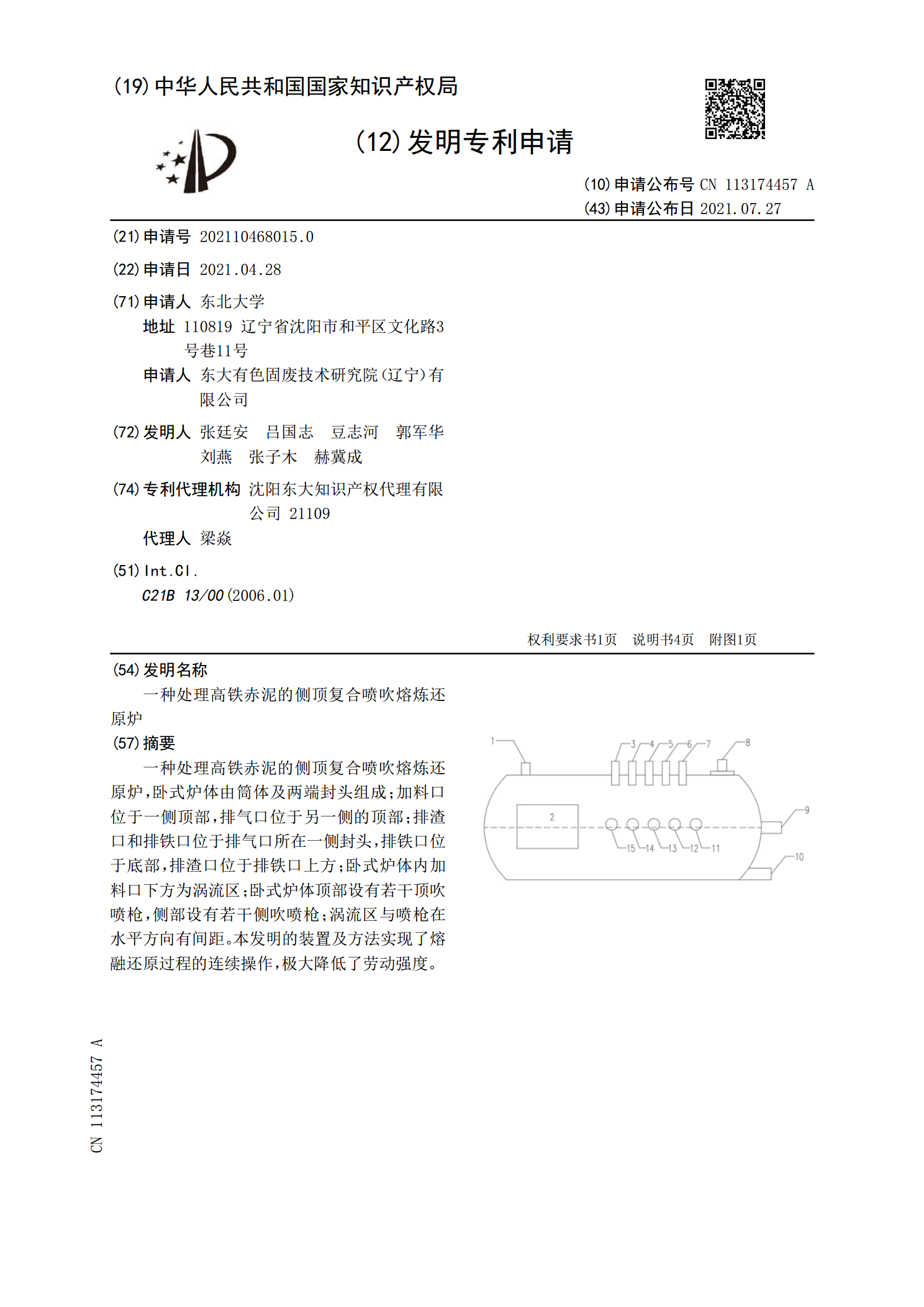

一种处理高铁赤泥的侧顶复合喷吹熔炼还原炉.pdf

一种处理高铁赤泥的侧顶复合喷吹熔炼还原炉,卧式炉体由筒体及两端封头组成;加料口位于一侧顶部,排气口位于另一侧的顶部;排渣口和排铁口位于排气口所在一侧封头,排铁口位于底部,排渣口位于排铁口上方;卧式炉体内加料口下方为涡流区;卧式炉体顶部设有若干顶吹喷枪,侧部设有若干侧吹喷枪;涡流区与喷枪在水平方向有间距。本发明的装置及方法实现了熔融还原过程的连续操作,极大降低了劳动强度。

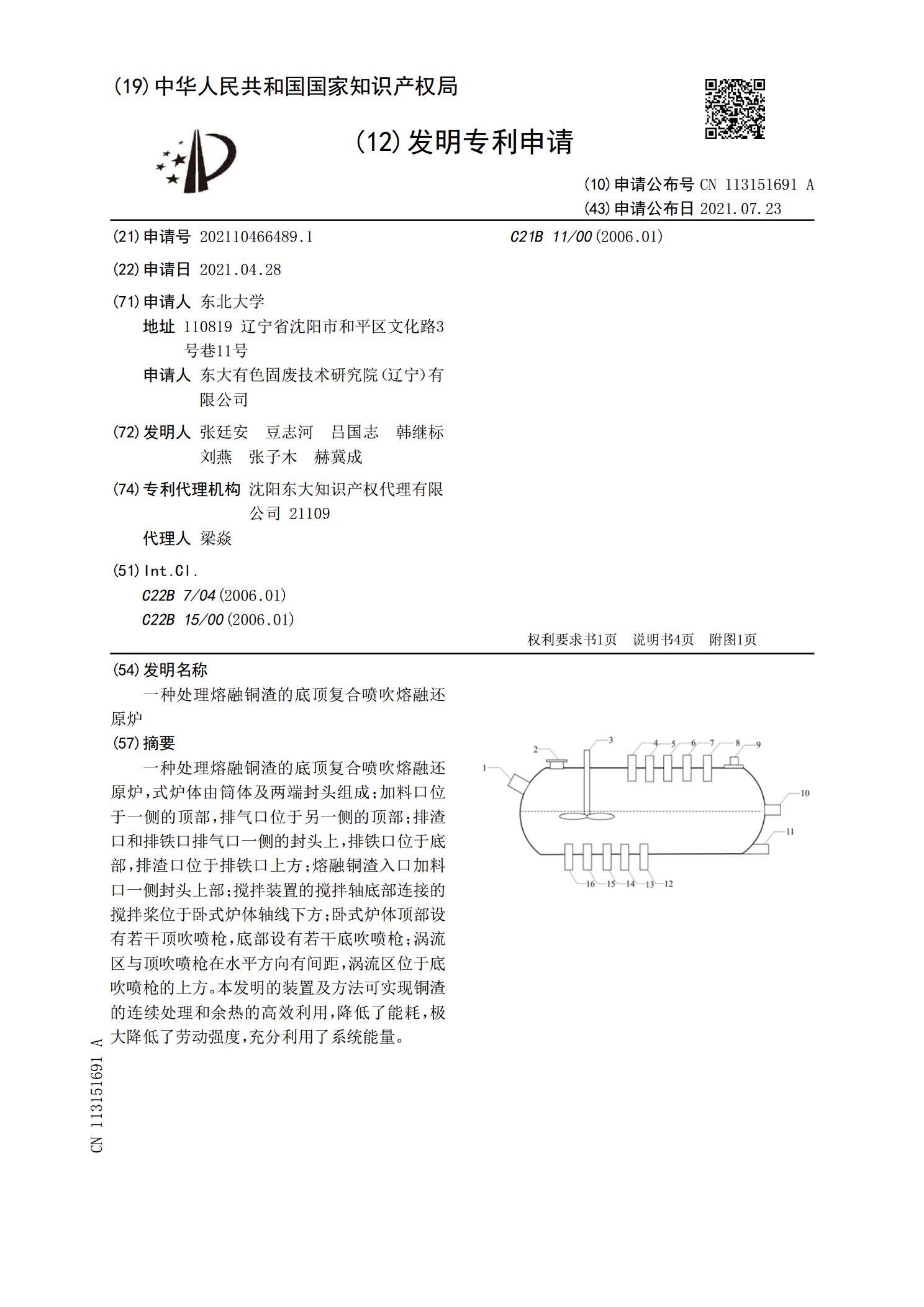

一种处理熔融铜渣的底顶复合喷吹熔融还原炉.pdf

一种处理熔融铜渣的底顶复合喷吹熔融还原炉,式炉体由筒体及两端封头组成;加料口位于一侧的顶部,排气口位于另一侧的顶部;排渣口和排铁口排气口一侧的封头上,排铁口位于底部,排渣口位于排铁口上方;熔融铜渣入口加料口一侧封头上部;搅拌装置的搅拌轴底部连接的搅拌桨位于卧式炉体轴线下方;卧式炉体顶部设有若干顶吹喷枪,底部设有若干底吹喷枪;涡流区与顶吹喷枪在水平方向有间距,涡流区位于底吹喷枪的上方。本发明的装置及方法可实现铜渣的连续处理和余热的高效利用,降低了能耗,极大降低了劳动强度,充分利用了系统能量。