一种从硒硫渣中脱除杂质硫的方法.pdf

是你****优呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种从硒硫渣中脱除杂质硫的方法.pdf

本发明公开一种硒硫渣中脱除杂质硫的方法,属于稀散金属提纯脱杂技术领域。本发明所述方法为:将破碎至300目以下的硒硫渣加入脱硫剂,搅拌均匀,抽滤洗涤,充分反应将硒硫渣中的硫全部进入到溶液中,而主元素硒则留在渣中,最终实现杂质硫与元素硒的分离;然后将脱硫后的硒渣加入到真空蒸馏炉,经过真空处理后,饱和蒸汽压大的元素硒以挥发物的形式进入气相被收集,而饱和蒸汽压小的杂质则进入残留物;然后为了进一步提纯将得到硒进行二次蒸馏,最终硒产品中硫含量小于30ppm,硒的直收率大于97%,硫的脱除率大于99.9%,硒的纯度超过

用于从烃流中脱除有色杂质和含硫杂质的方法.pdf

本发明提供用于从烃流中脱除有色杂质和含硫杂质的方法。在多个实施方案中,本公开描述用于从包含至少一种乙烯基芳香族化合物如苯乙烯脱除杂质的方法。所述方法包括将至少一种吸附剂进行预处理以使所述至少一种吸附剂可用于吸附所述杂质,将所述烃流与所述至少一种吸附剂接触以吸附至少一部分所述杂质并将所述烃流与所述至少一种吸附剂分离。杂质包括例如有色杂质、含硫杂质及其组合。

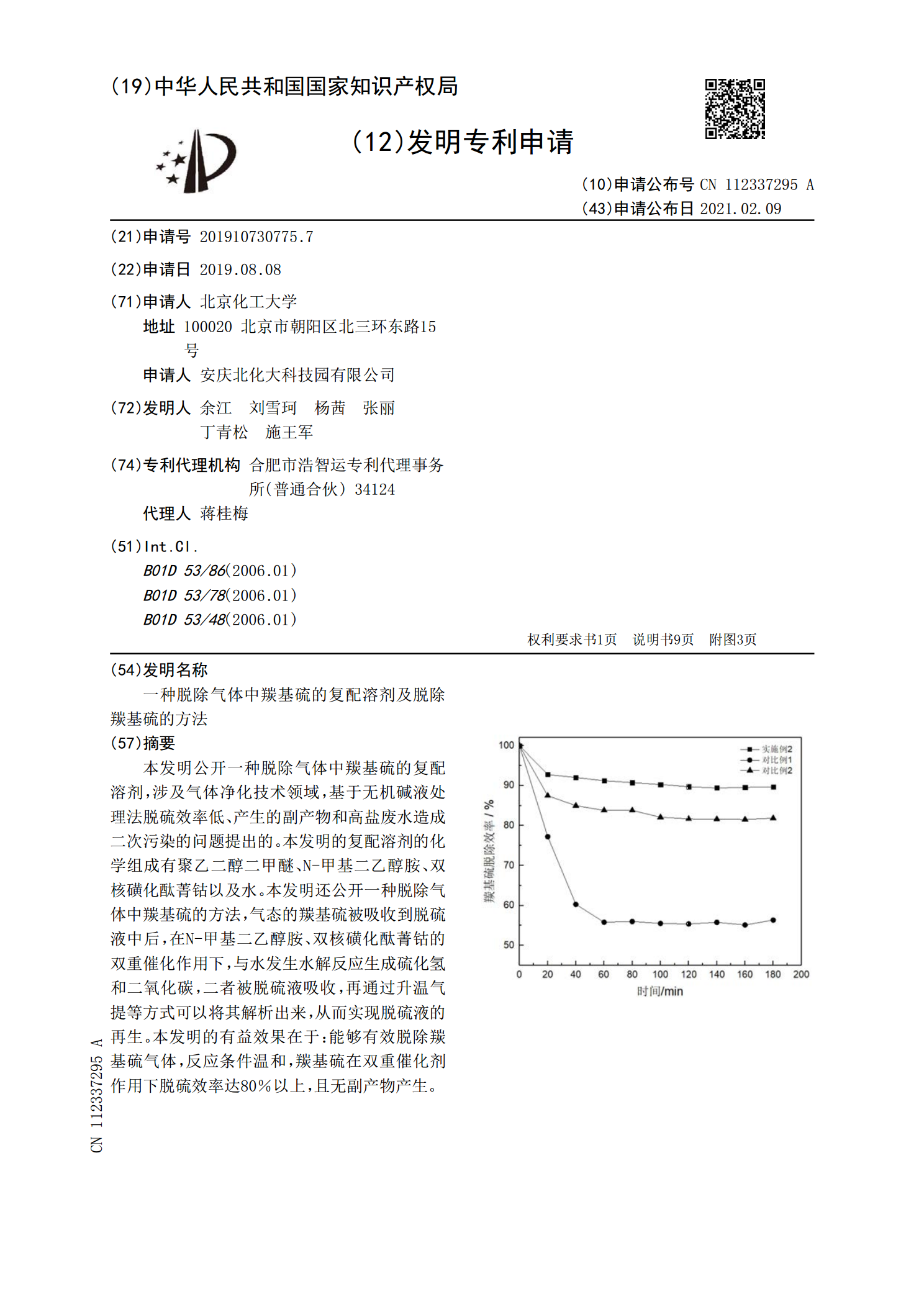

一种脱除气体中羰基硫的复配溶剂及脱除羰基硫的方法.pdf

本发明公开一种脱除气体中羰基硫的复配溶剂,涉及气体净化技术领域,基于无机碱液处理法脱硫效率低、产生的副产物和高盐废水造成二次污染的问题提出的。本发明的复配溶剂的化学组成有聚乙二醇二甲醚、N‑甲基二乙醇胺、双核磺化酞菁钴以及水。本发明还公开一种脱除气体中羰基硫的方法,气态的羰基硫被吸收到脱硫液中后,在N‑甲基二乙醇胺、双核磺化酞菁钴的双重催化作用下,与水发生水解反应生成硫化氢和二氧化碳,二者被脱硫液吸收,再通过升温气提等方式可以将其解析出来,从而实现脱硫液的再生。本发明的有益效果在于:能够有效脱除羰基硫气体

煤中硫的脱除方法.ppt

5煤中硫的脱除方法...................6煤的燃前化学脱硫方法........................................................................7煤的燃烧中脱硫方法...........................................8煤的燃烧后脱硫方法.........................................................

一种含硫渣回收硫的方法.pdf

本发明公开了一种含硫渣回收硫的方法,它是将含硫渣在低温沸腾炉烘干后,加入催化剂和还原剂,混合均匀后,加入带旋风预热器的沸腾分解炉,充分反应得到氧化硫气体和脱硫渣,收集氧化硫气体和脱硫渣。同已有技术方案相比,本方法能节约生产成本,降低能耗,提高效率。