一种利用秸秆生物炭制备高品质液体燃料的方法.pdf

努力****绮亦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用秸秆生物炭制备高品质液体燃料的方法.pdf

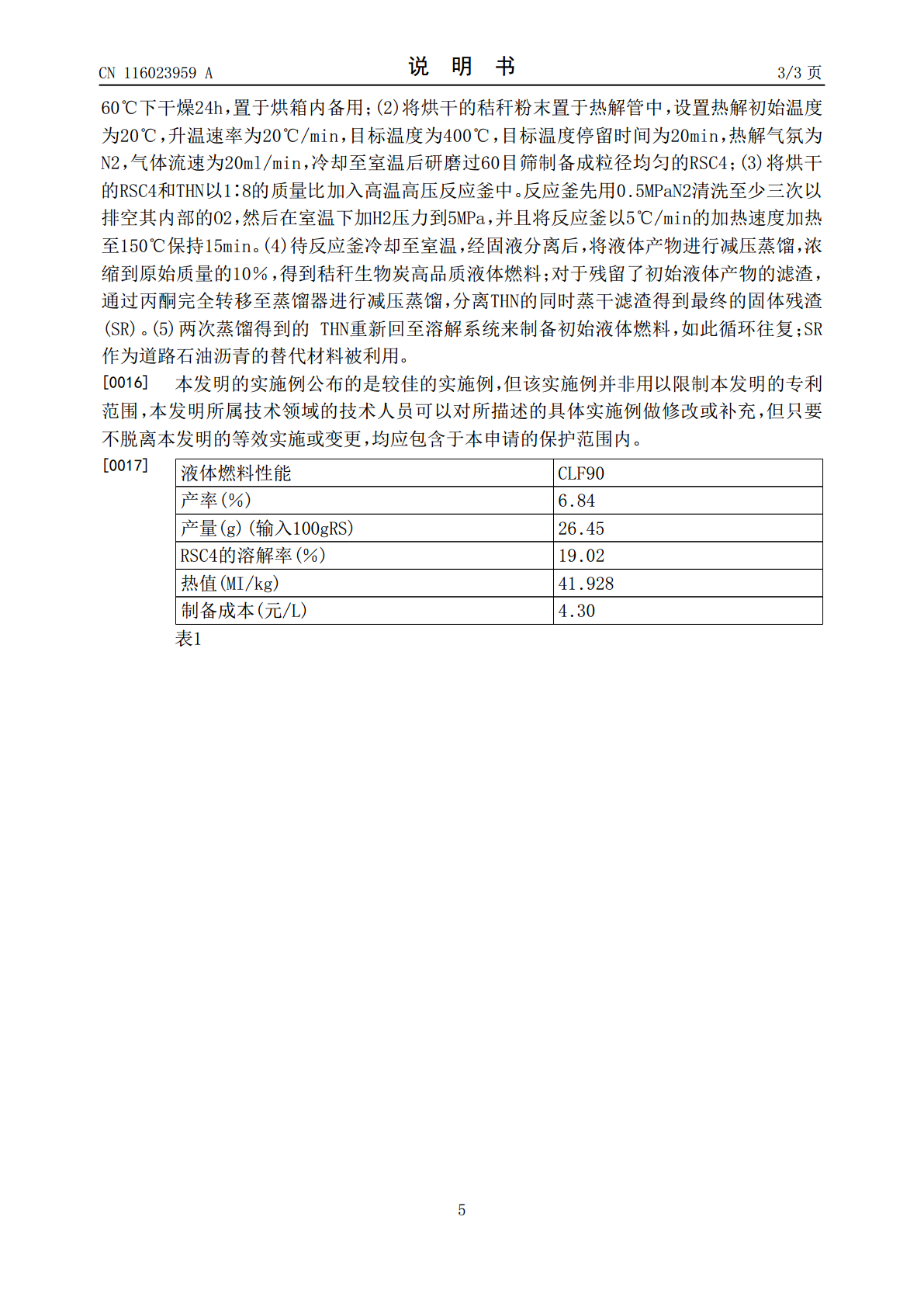

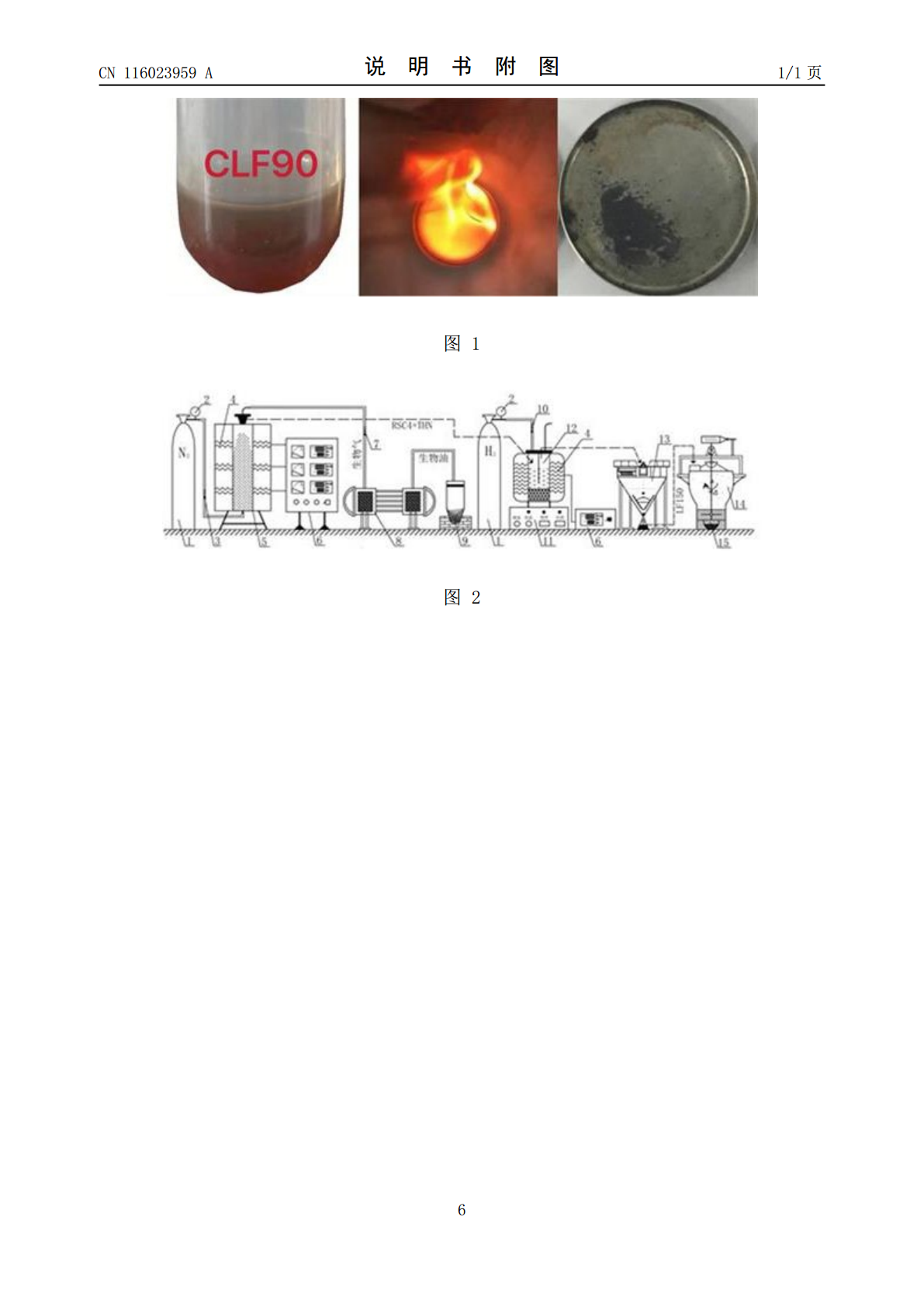

本发明公开了一种利用秸秆生物炭制备高品质液体燃料的方法、该秸秆生物炭液体燃料的制备成本和燃烧性能。其制备过程合理充分地利用了水稻秸秆资源,制备后物料的能量回收率达到了100%,拓宽了我国有机废弃物资源化利用的途径,完全符合绿色可持续发展理念。相较于固体燃料和普通液体燃料,该液体燃料具备燃烧热效应高、制备成本低及燃烧后污染小,易清洁等优点。所述的高品质液体燃料中水稻秸秆生物炭质量占比为19.01%、燃料热值为41.928MJ/kg、生产成本为4.30元/L。

一种利用玉米秸秆生物炭制备生物炭基有机肥的方法.pdf

本发明属于生物肥料技术领域,具体地涉及一种利用玉米秸秆生物炭制备生物炭基有机肥的方法,通过购买某药厂废弃的中药渣,以氧化石墨烯来改性玉米秸秆生物炭,得到生物炭基有机肥;中药渣来自杜仲、红参、熟地黄、槟榔、半夏、灸甘草、天南星、稻芽、麦芽、谷芽、淡豆豉、天竺黄等等;本发明所用原料易得,价格低廉,产品使用后可以增加土壤养分,改良土壤结构,提高作物产量和品质。本方法制备生物有机肥的时效非常短,发酵周期短,降低肥料厂的生产成本,值得大量推广工业化生产加工。

一种烟草秸秆制备生物炭的方法.pdf

本发明涉及一种烟草秸秆制备生物炭的方法,属农业资源利用技术领域。本发明利用烟草秸秆作为制备生物炭的原料,在烟草收获后,将残留在种植烟草的农田中的秸秆回收,经过自然晾干脱水、秸秆粉碎、炭化炉厌氧热解后形成生物炭产品的过程。本方法提高了废弃物资源利用效率,达到了资源循环利用的目的,提高了烟草秸秆的经济效益,有效地增加了稳定性碳素转化,减少了因烟草秸秆腐解而带来的二氧化碳排放20%以上,减少对环境污染,改善了生态环境,具有显著的生态效益,引领产业向低碳、可持续健康发展,有利于提高农田土壤质量,节约了农业生产成本

利用秸秆制备活性炭的方法.pdf

本发明公开了一种利用秸秆制备活性炭的方法,包括:步骤一、将秸秆粉碎为秸秆粉,之后将秸秆粉浸泡于质量浓度为30%的磷酸中,超声粉碎30分钟;步骤二、首先秸秆粉置于盐水中浸泡12~20h,之后乙醇溶液中浸泡5~9h,再然后置于水中浸泡12h之后,最后将秸秆粉烘干;步骤三、将秸秆粉与造孔剂混合均匀得到混合体,之后将混合体捏合0.1~2h以得到混合泥,再将混合泥置于加热炉中加热炭化得到炭化料;步骤四、将等离子水在加压条件20~40MPa下预热至350~380℃,之后再将等离子水推动至获得了炭化料的加热炉中;步骤五

利用秸秆制备的生物质炭及其制备方法及包括有该生物质炭的土壤.pdf

本发明提供了一种利用秸秆制备的生物质炭及其制备方法及包括有该生物质炭的土壤,所述生物质炭选用玉米秸秆填充到炭化炉内,其中,填充密度控制在0.5g/m3;接着,在100~120℃保温8~12h实现秸秆的干化;在130~250℃保温10~20h,实现秸秆的预炭化;然后升温至300~500℃热解炭化30~40h;再在600℃以上保温20~30h,实现秸秆炭精炼;最后,当温度降低至60℃时出料,破碎。由该方法制得的生物质炭中的固定碳含量为60~75%。当土壤中,该生物质炭的质量百分含量为0.5~3%时,有利于改良