基于横波直探头的管道缺陷周向导波无损检测方法.pdf

骊蓉****23

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

基于横波直探头的管道缺陷周向导波无损检测方法.pdf

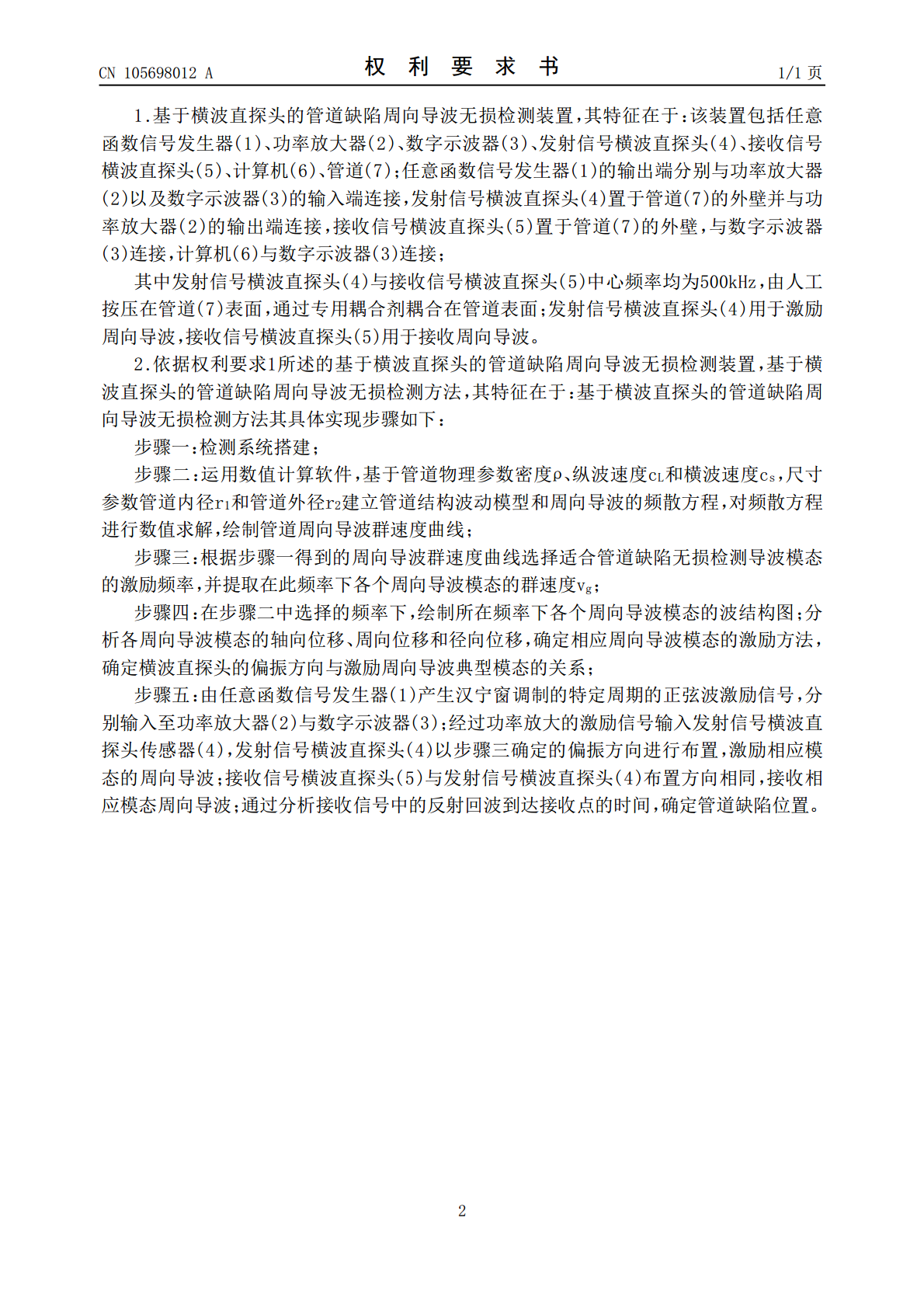

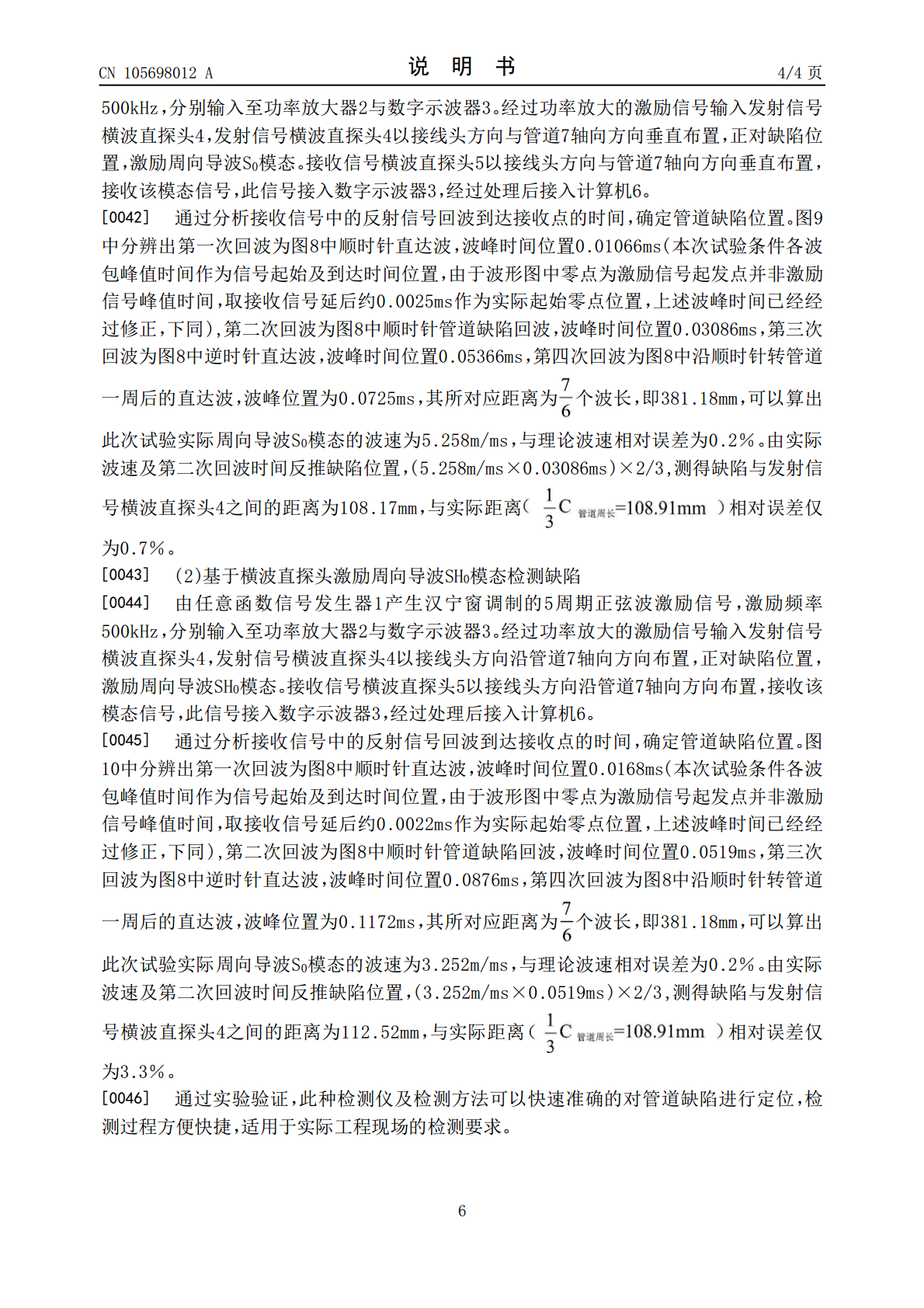

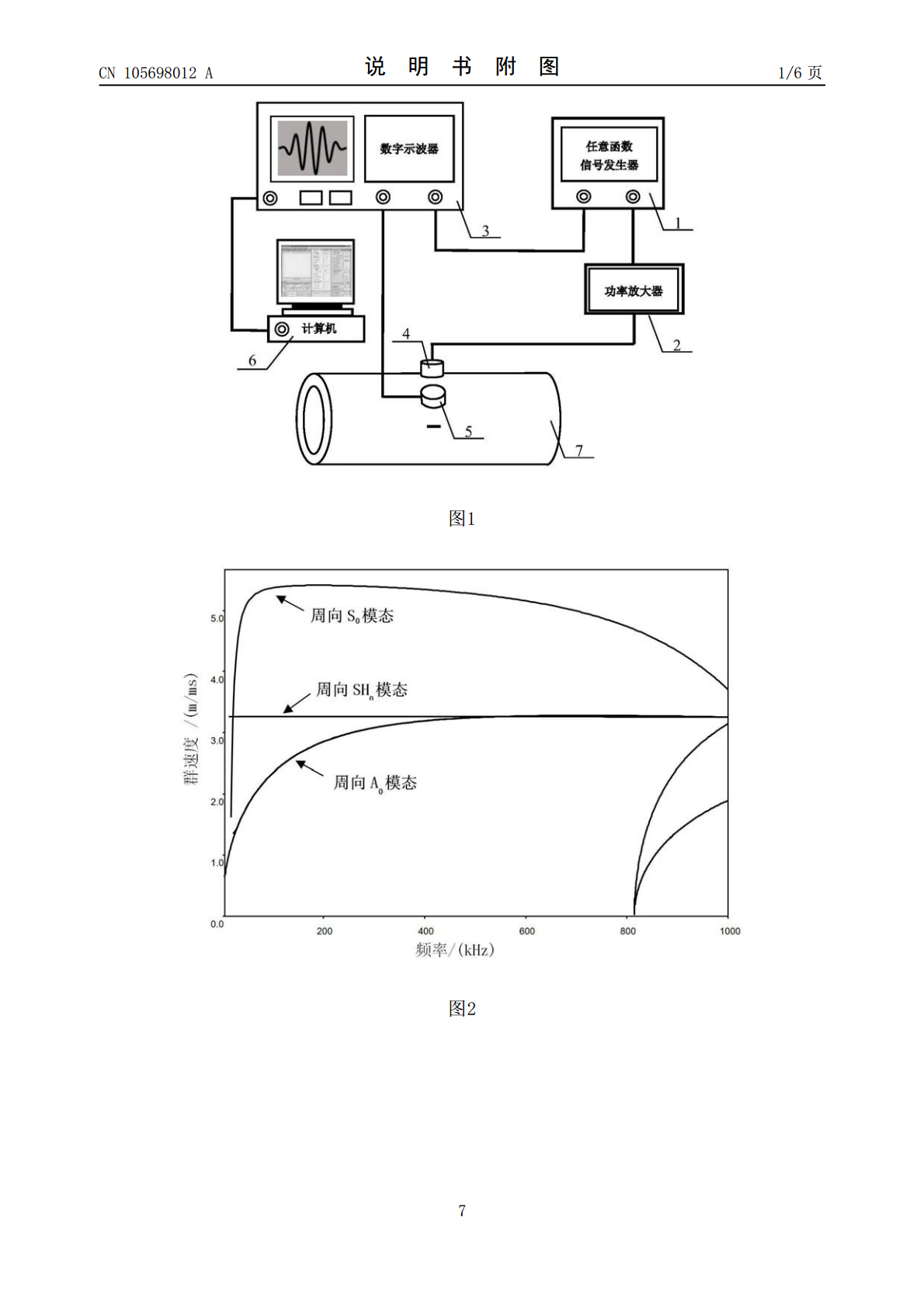

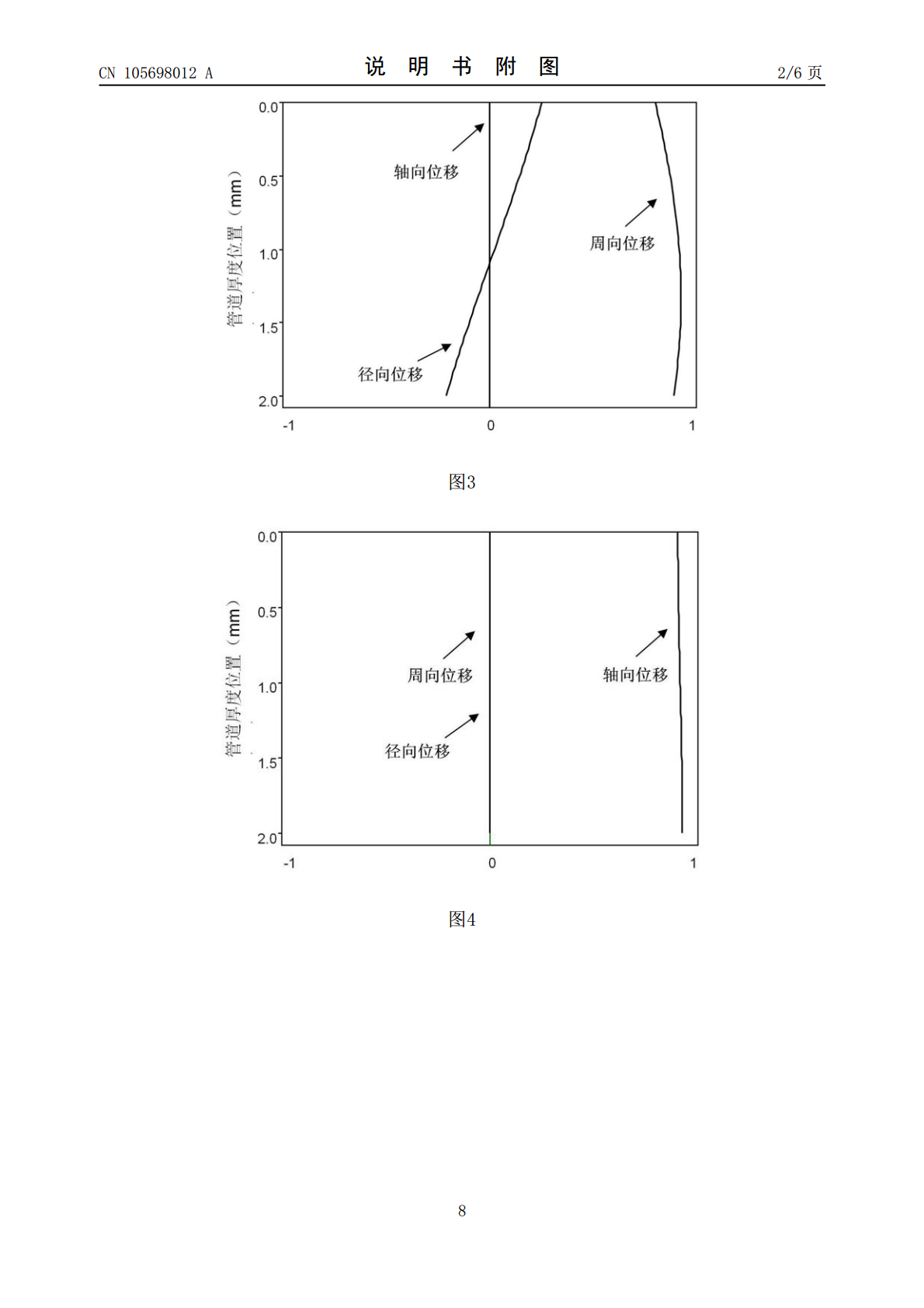

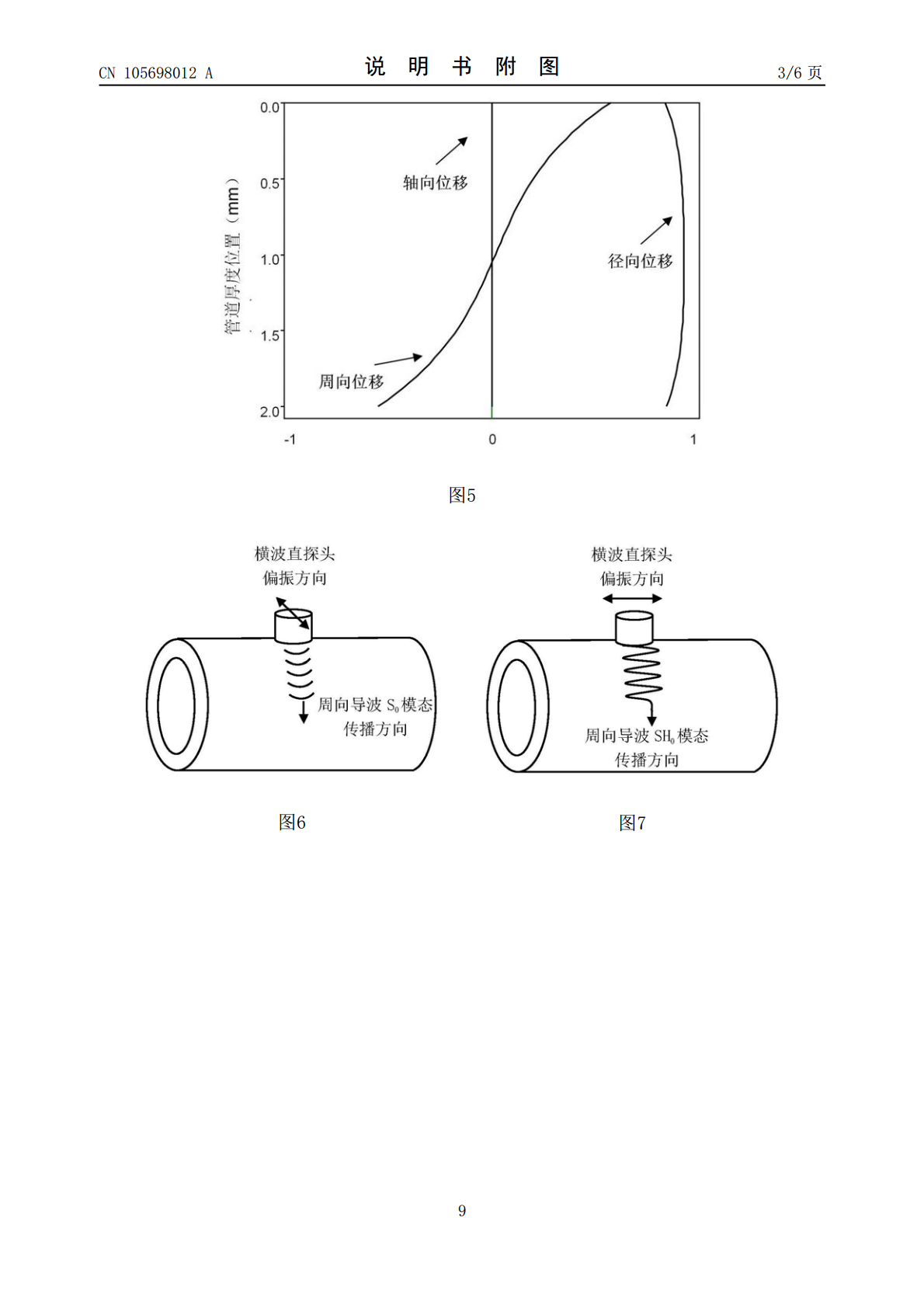

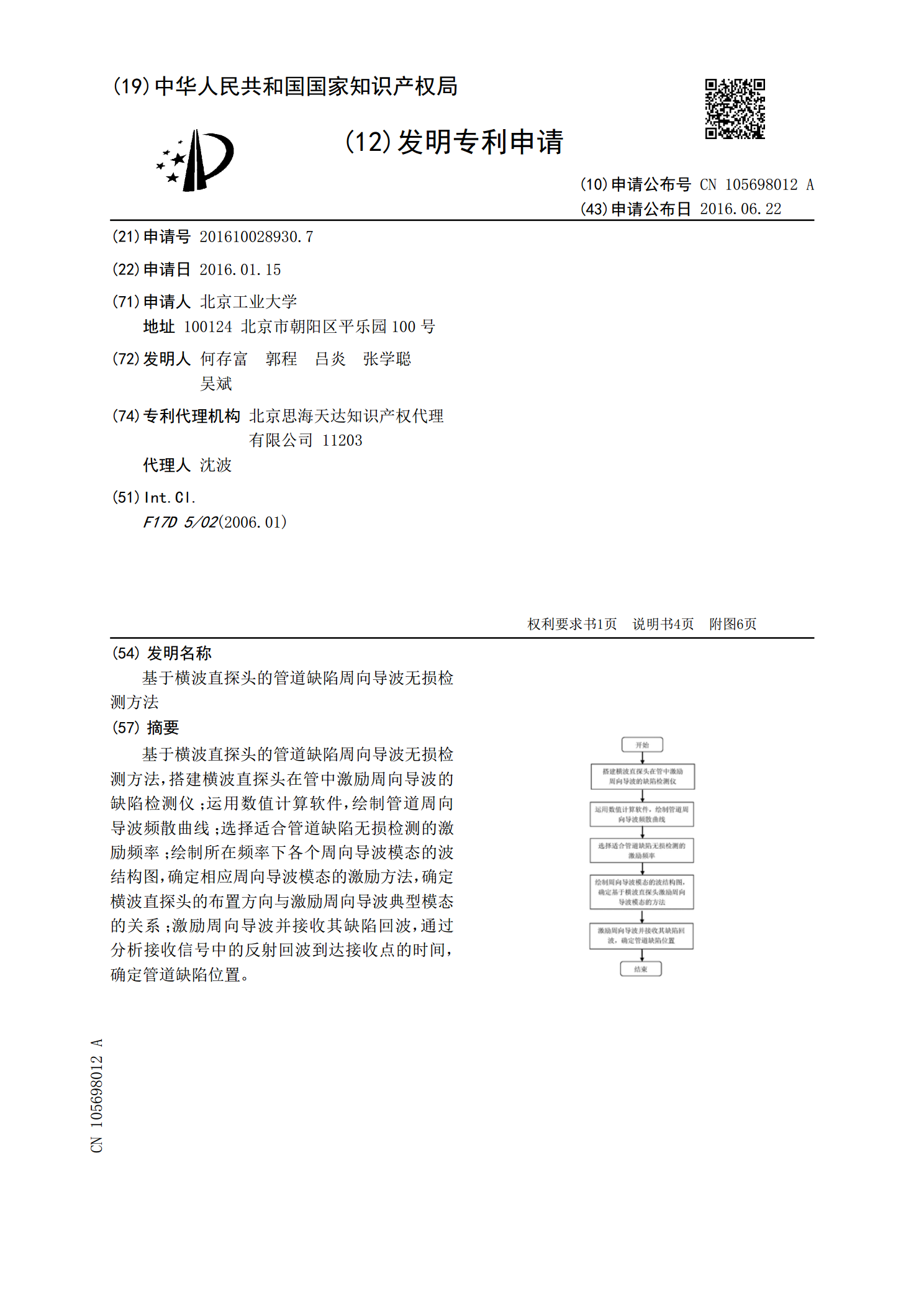

基于横波直探头的管道缺陷周向导波无损检测方法,搭建横波直探头在管中激励周向导波的缺陷检测仪;运用数值计算软件,绘制管道周向导波频散曲线;选择适合管道缺陷无损检测的激励频率;绘制所在频率下各个周向导波模态的波结构图,确定相应周向导波模态的激励方法,确定横波直探头的布置方向与激励周向导波典型模态的关系;激励周向导波并接收其缺陷回波,通过分析接收信号中的反射回波到达接收点的时间,确定管道缺陷位置。

基于横波直探头的管道导波激励特性及损伤检测研究的开题报告.docx

基于横波直探头的管道导波激励特性及损伤检测研究的开题报告一、研究背景及意义管道作为工况复杂的重要载体,其损伤检测及监控一直是工程领域研究热点。近年来,随着无损检测技术的不断发展,管道损伤检测问题得到了部分解决。然而,目前常用的管道损伤检测方法主要是基于声波、超声波等纵波的特性进行识别和分析,其检测范围有一定的局限性。因此,如何对管道进行全面的损伤检测和监控,提高管道的安全性和可靠性,需要寻找一种新的管道检测方法。同时,横波作为一种新型的管道导波,其在管道损伤检测中的应用逐渐得到关注。相对于纵波,横波在管道

基于横波直探头的管道导波激励特性及损伤检测研究的任务书.docx

基于横波直探头的管道导波激励特性及损伤检测研究的任务书一、研究背景在工业制造中,管道是不可或缺的部件。它们负责输送各种气体和液体,包括热水、蒸汽、油、天然气等等。但是,随着时间的推移,管道会出现各种问题,如腐蚀、拉伸、疲劳等等,这可能会导致管道破裂甚至爆炸。因此,及早发现并修复管道问题至关重要。传统的检测方式往往需要拆除管道,这不仅费时费力,而且对生产造成影响。因此,利用新的非破坏性检测技术成为一种必要的选择。近年来,基于声波检测的非破坏性检测逐渐受到人们的关注。由于克服了样品破坏等诸多弊端,该技术在材料

基于导波的储罐底板缺陷横波检测研究.docx

基于导波的储罐底板缺陷横波检测研究基于导波的储罐底板缺陷横波检测研究1.引言储罐是重要的工业设备,广泛应用于石化、化工、能源等领域。储罐底板是储存介质的重要隔离层,其完整性直接关系到储罐的安全运行。然而,由于长期受到介质的腐蚀和外部力作用,储罐底板可能出现各种缺陷,如腐蚀、裂纹等,严重威胁储罐的安全性。因此,开展储罐底板缺陷横波检测研究具有重要意义。2.导波检测原理导波是一种在导波器或导波结构中传播的声波或超声波,其传播速度较高。导波可以沿结构表面传播,并在缺陷处散射或反射,从而形成回波信号。通过分析回波

基于周向导波的厚壁管道缺陷检测及成像.docx

基于周向导波的厚壁管道缺陷检测及成像论文题目:基于周向导波的厚壁管道缺陷检测及成像摘要:厚壁管道是工程领域中常见的结构,其内部缺陷的检测和成像对于保障工程安全具有重要意义。本文研究了基于周向导波的方法,在厚壁管道中实现缺陷的检测和成像。首先,利用导波理论分析了周向导波在厚壁管道中的传播特性,并且定量分析了不同缺陷对导波信号的影响。然后,提出了一种基于信号处理和成像算法的检测方法,通过对导波信号进行分析和处理,实现了对缺陷的定位和成像。最后,通过实验验证了该方法的有效性和可行性,展示了其在厚壁管道缺陷检测和