信号采集系统.pdf

冷霜****魔王

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

信号采集系统.pdf

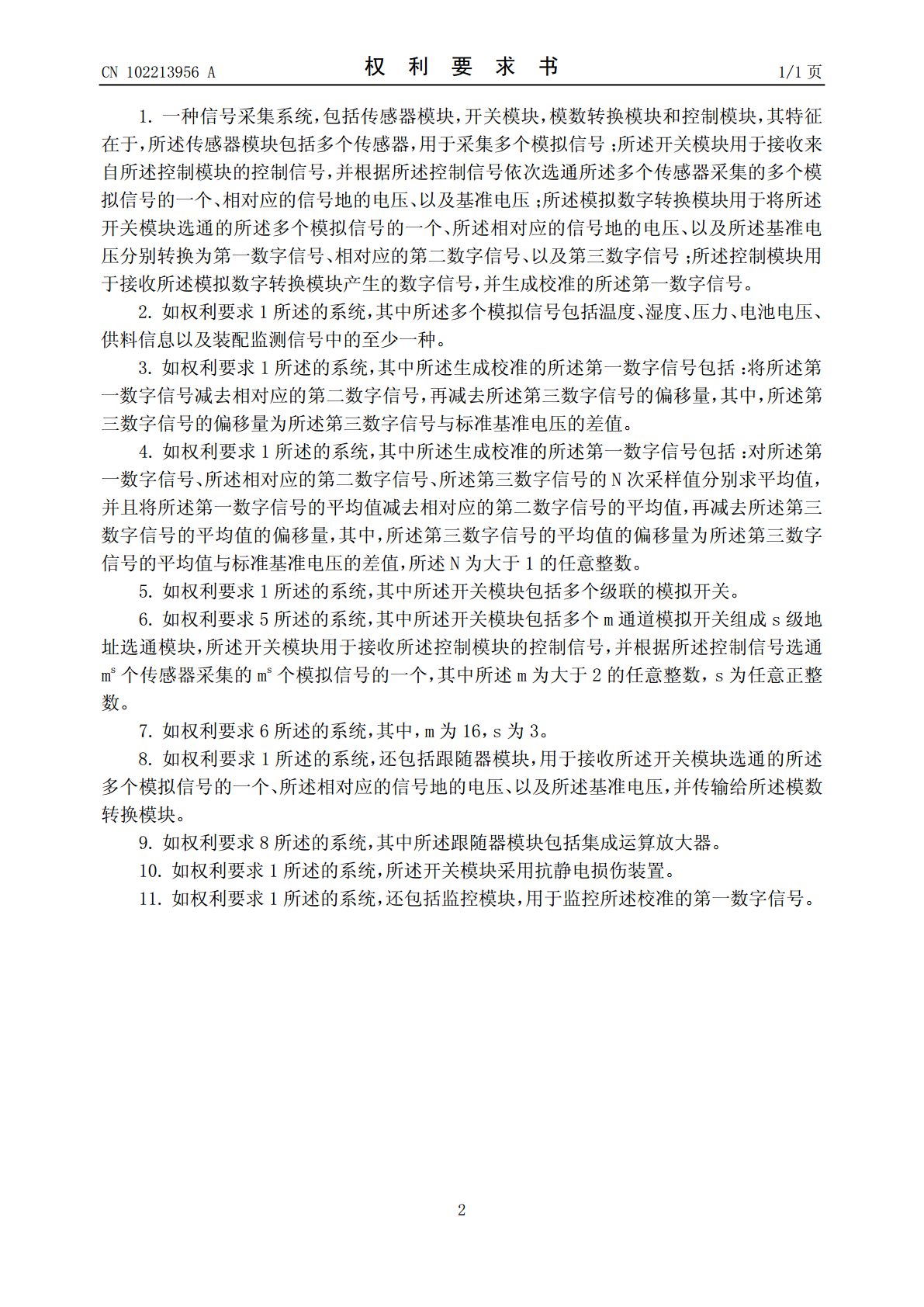

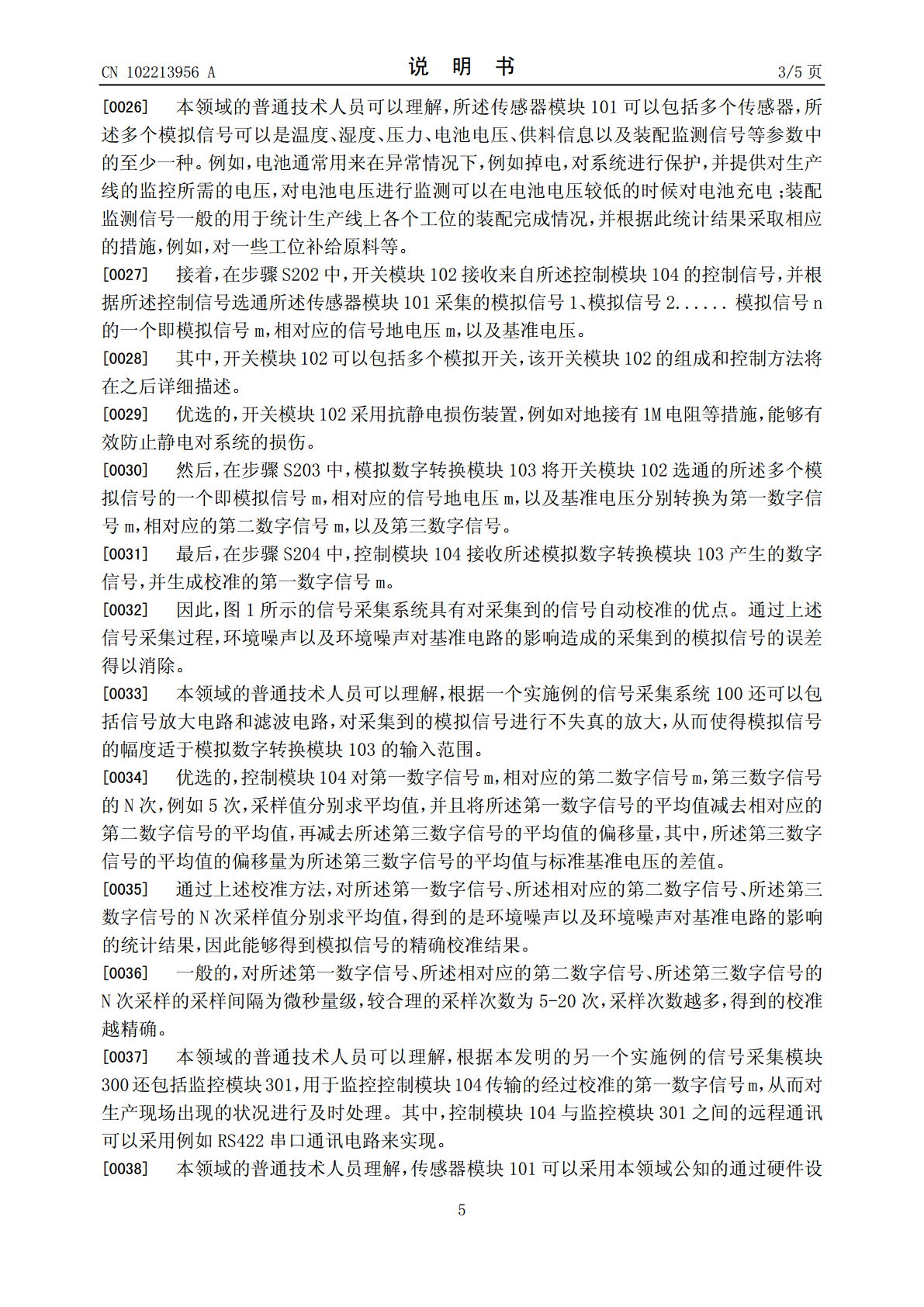

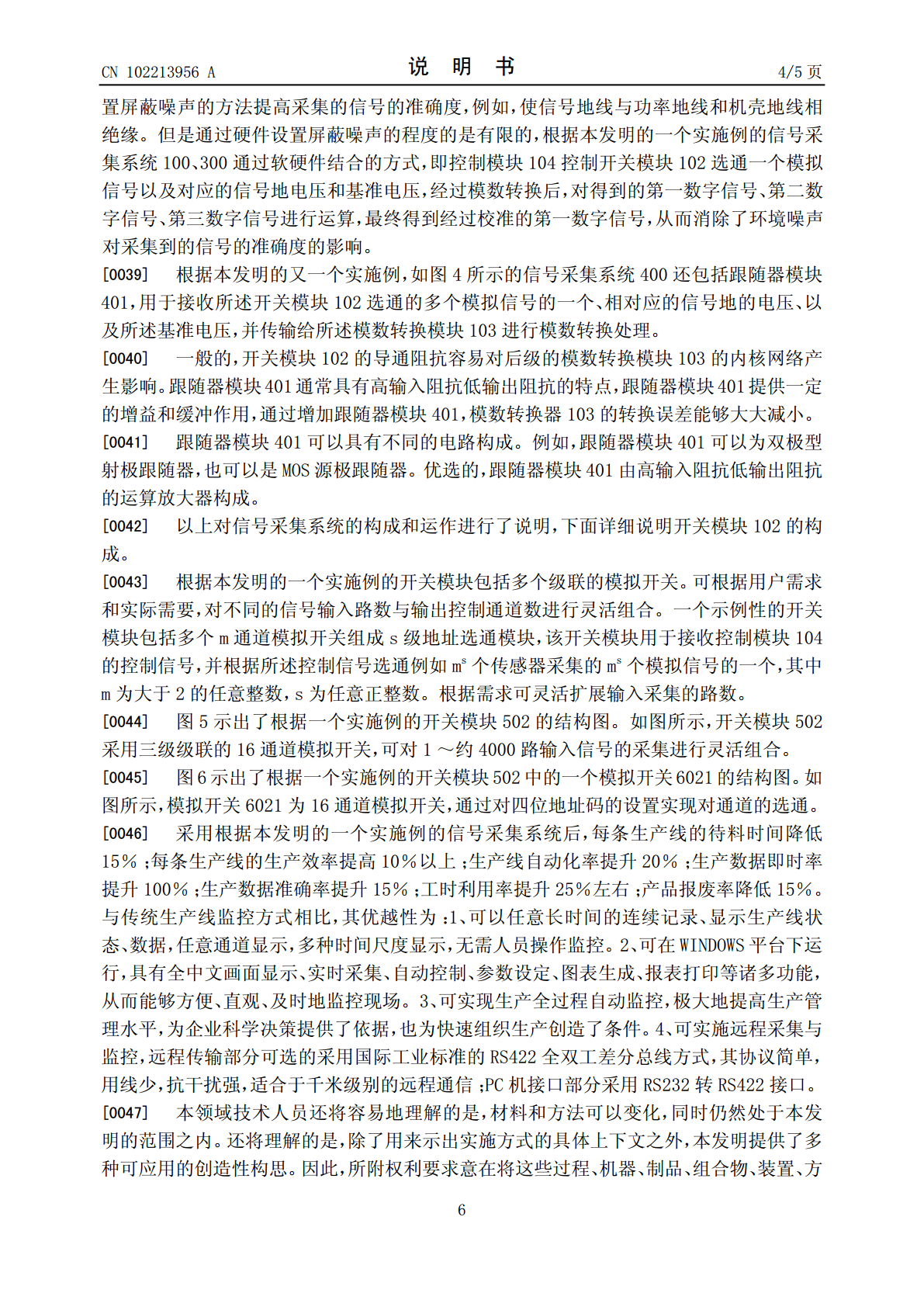

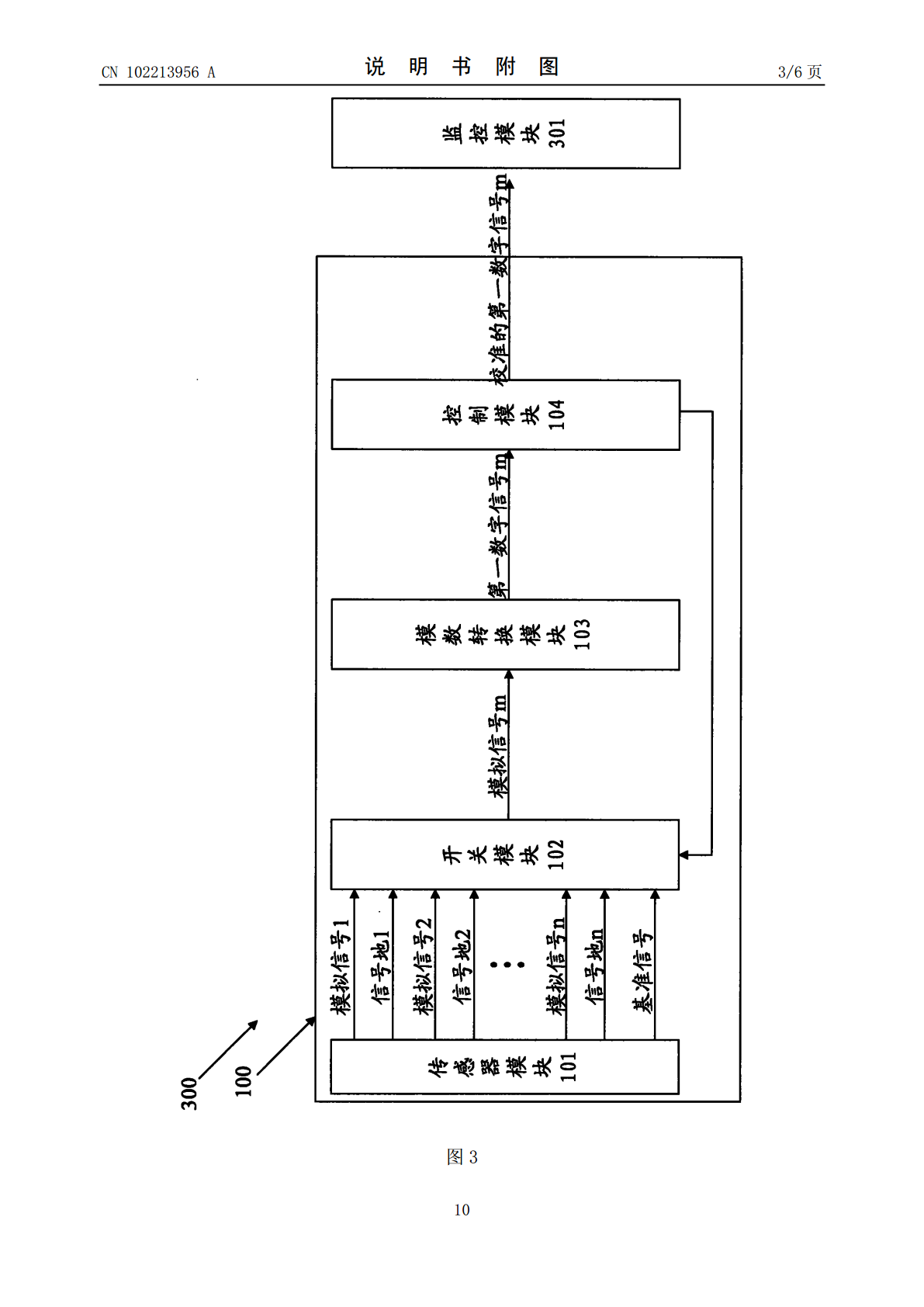

提供了一种信号采集系统,包括传感器模块,开关模块,模数转换模块和控制模块,其特征在于,所述传感器模块包括多个传感器,用于采集多个模拟信号;所述开关模块用于接收来自所述控制模块的控制信号,并根据所述控制信号选通所述多个传感器采集的多个模拟信号的一个、相对应的信号地的电压、以及基准电压;所述模拟数字转换模块用于将所述开关模块选通的所述多个模拟信号的一个、所述相对应的信号地的电压、以及所述基准电压分别转换为第一数字信号、相对应的第二数字信号、以及第三数字信号;所述控制模块用于接收所述模拟数字转换模块产生的数字信

生物信号采集系统使用doc-生物信号采集系统使用.docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:RM6240仪器面板通道4通道3通道2通道1RM6240C型多道生理信号采集系统ECG刺激电源监听受滴刺激输出成都仪器厂制造生物信号采集系统使用MedLab硬件接口面板1、通道选择:系统软件启动后首先进行通道选择。根据信号输入的物理通道在系统软件窗口选择对应的信号显示记录通道关闭不使用的通道。RM6240直接在点击“通道模式”在下拉采单中选择。M

一种信号采集装置、系统及信号采集系统的使用方法.pdf

本发明提供了一种信号采集装置、系统及信号采集系统的使用方法,其包括:两个信号引出部、以及设置于两个信号引出部之间的连接部;信号引出部包括:由导电材料制成的电流引出端和电压引出端;连接部包括:由导电材料制成的电流端线缆和电压端线缆,电流端线缆与电流引出端连接,电压端线缆与电压引出端连接,电流端线缆和电压端线缆裸露设置在连接部一面,用于与电池片的栅线连接;本发明提供的信号采集装置与电池片栅线的接触为面与面的接触,无论栅线被设计为何种结构,都能够将电压/电流信号通过连接部的线缆导出。因此,本发明可以满足电池片栅

耳机配件及信号采集系统.pdf

本实用新型公开了一种耳机配件及信号采集系统,涉及信号采集技术领域。本实用新型中耳机配件与耳机连接,通过在耳机配件中设置生物电电极、导电材料、导声管以及导线,生物电电极与导电材料连接,导电材料中设置有导声管,导线的一端与所述导电材料连接,所述导线的另一端与信号收集设备连接;生物电电极,用于收集生物电信号,并将生物电信号通过导线将生物电信号传输至信号收集设备,可灵活将本耳机配件搭载在不同耳机使用,通过生物电电极采集生物电信号,无需额外购买专用耳朵脑电图采集耳机,降低使用成本且提高生物电信号采集的运用和适用性。

基于FPGA的信号采集系统的设计.docx

基于FPGA的信号采集系统的设计摘要:本文提出了由现场可编程门阵列(FPGA)、高速数模转换器和USB接口组成的通用信号采集系统设计方案。设计了以FPGA为核心部件的信号采集系统,实现数据的实时采集、存储。它的优点是摆脱了软件驱动控制,信号的采集传输采用全硬件的操作方式,使系统更加稳定、高效,USB接口作为数据传输的接口,保证了数据的高速稳定传输。关键词:数据采集;FPGA;信号采集1系统总体结构本文提出的信号采集系统主要是利用FPGA芯片控制模数转换芯片对目标模拟信号进行采样,将模拟信号转换数字信号后,