一种载人航天密封舱制造方法.pdf

丹烟****魔王

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种载人航天密封舱制造方法.pdf

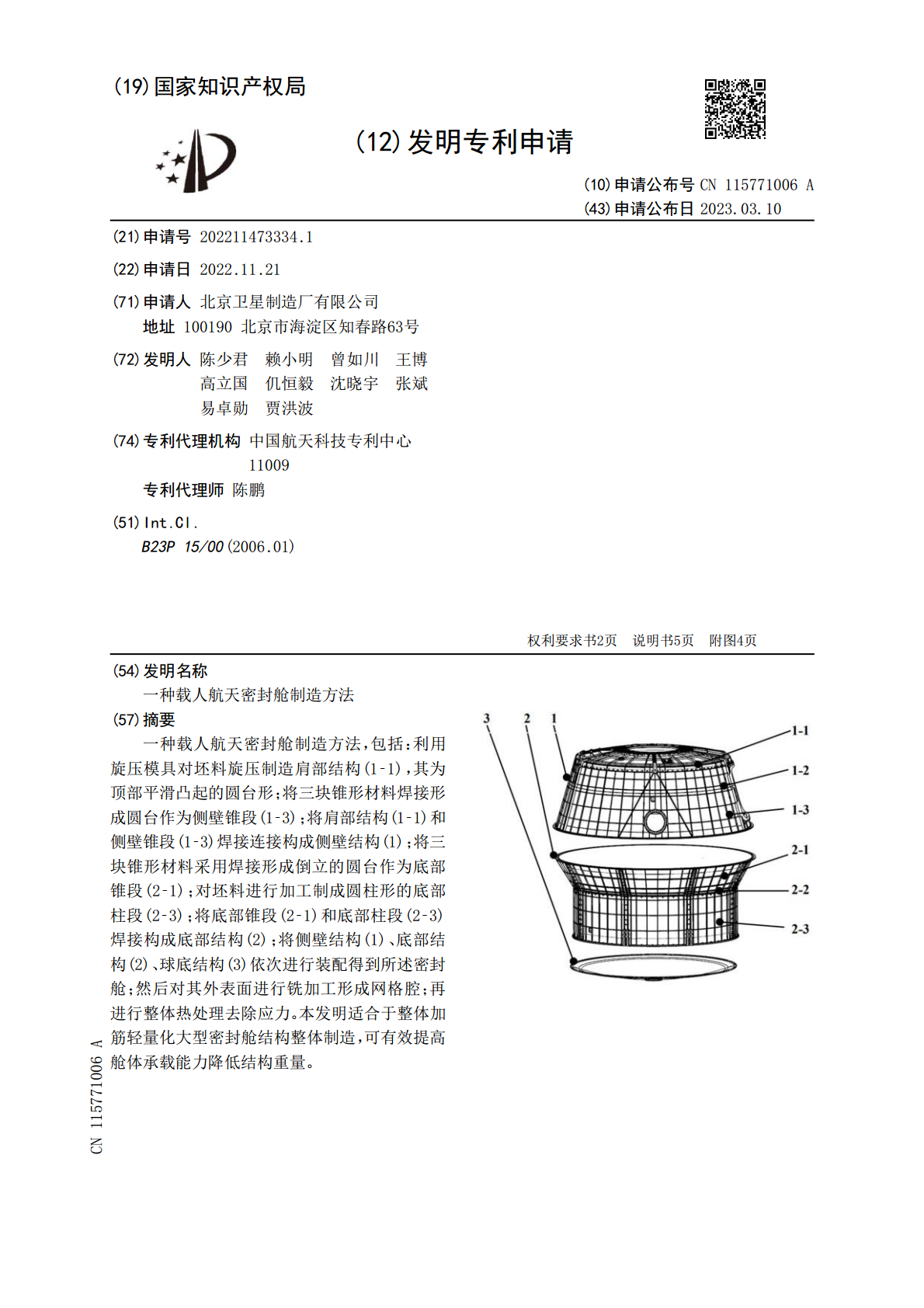

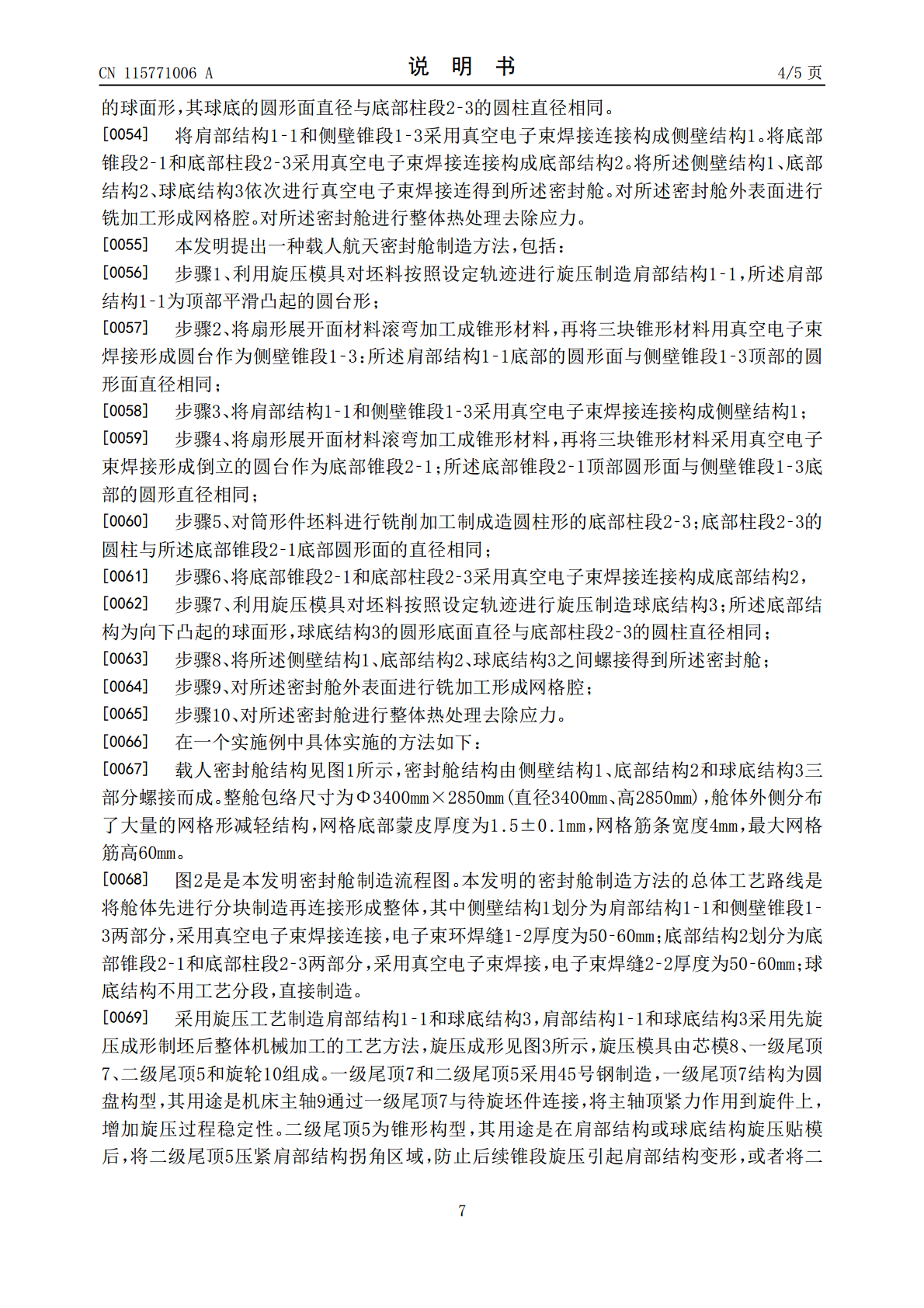

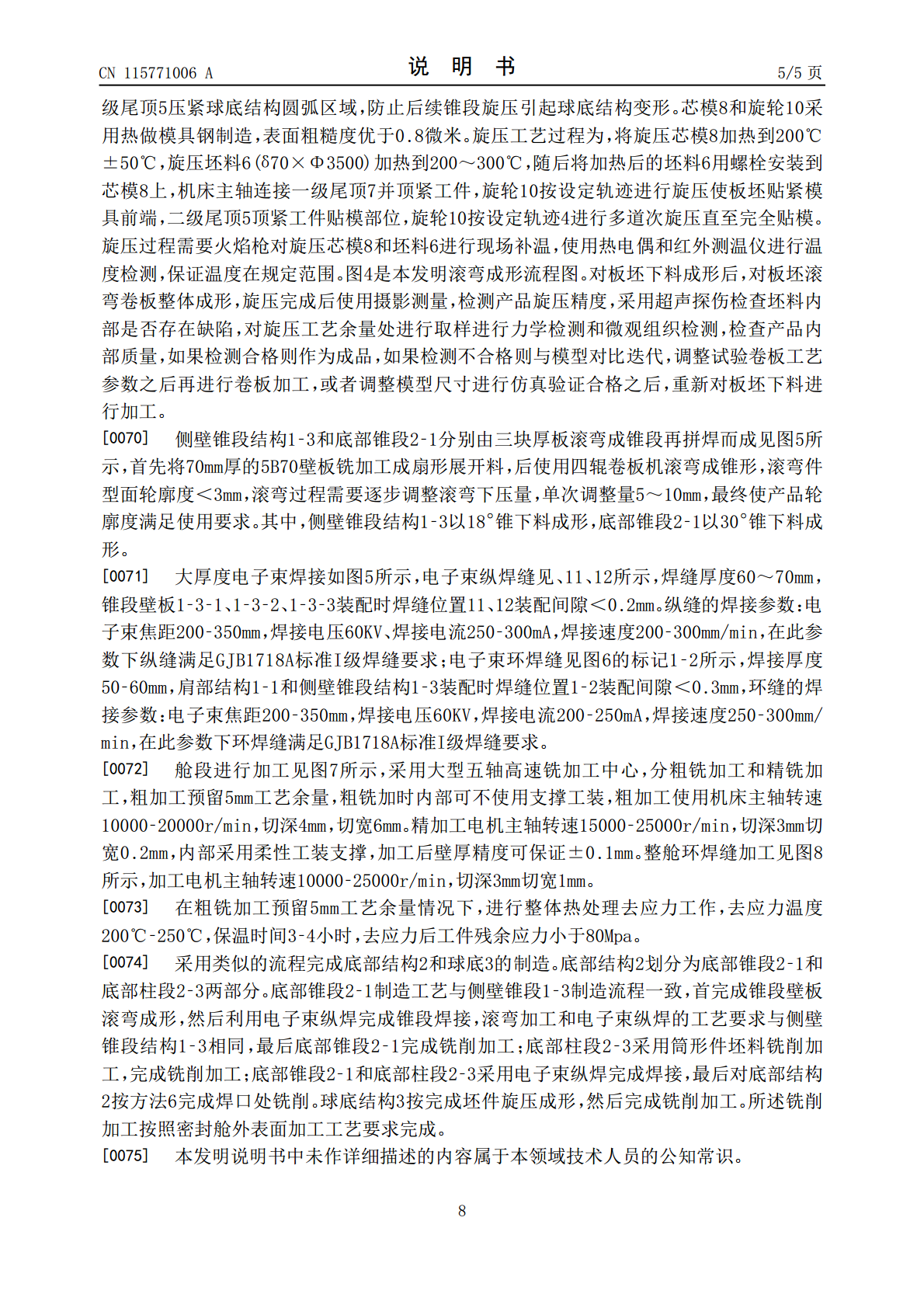

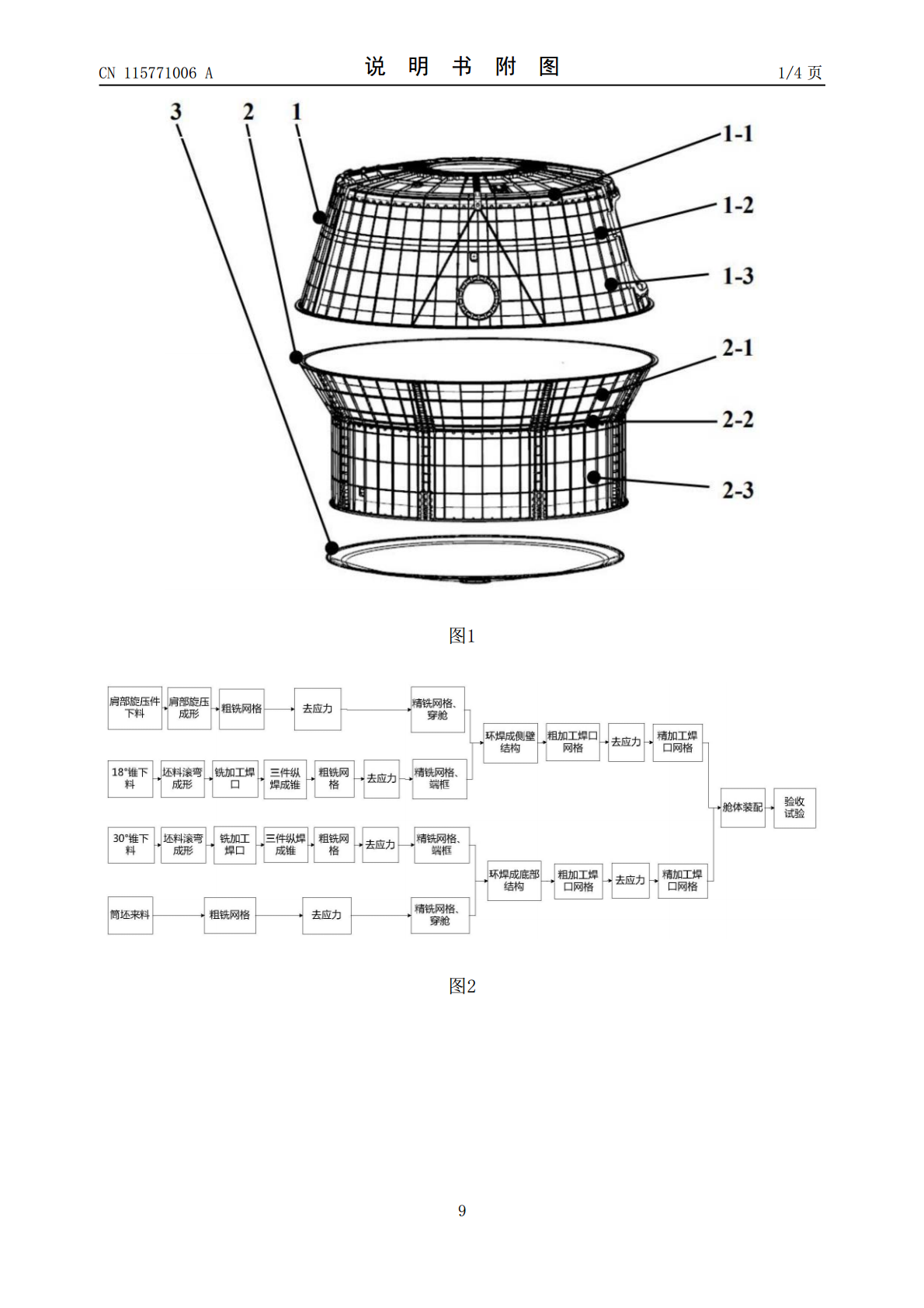

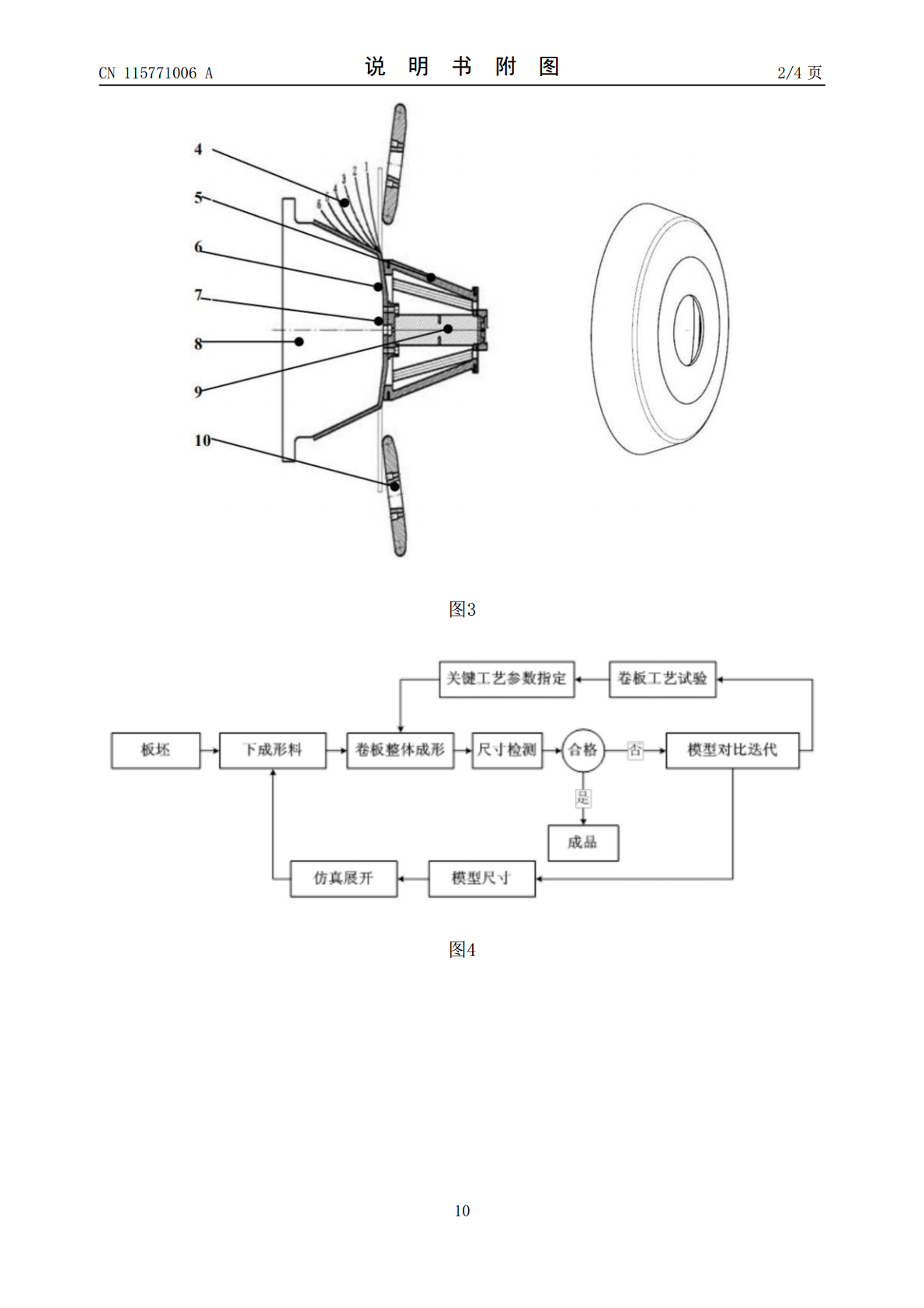

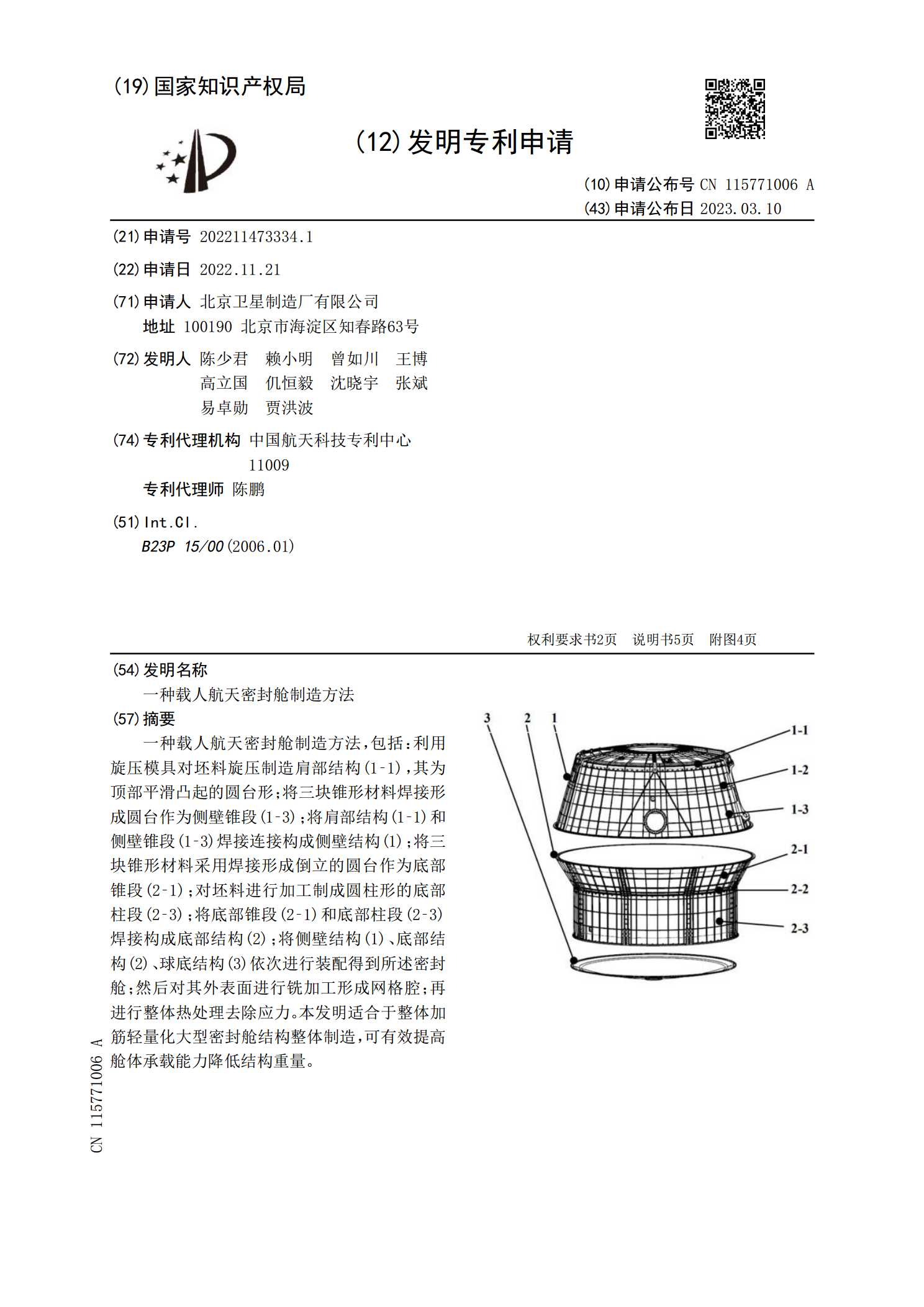

一种载人航天密封舱制造方法,包括:利用旋压模具对坯料旋压制造肩部结构(1‑1),其为顶部平滑凸起的圆台形;将三块锥形材料焊接形成圆台作为侧壁锥段(1‑3);将肩部结构(1‑1)和侧壁锥段(1‑3)焊接连接构成侧壁结构(1);将三块锥形材料采用焊接形成倒立的圆台作为底部锥段(2‑1);对坯料进行加工制成圆柱形的底部柱段(2‑3);将底部锥段(2‑1)和底部柱段(2‑3)焊接构成底部结构(2);将侧壁结构(1)、底部结构(2)、球底结构(3)依次进行装配得到所述密封舱;然后对其外表面进行铣加工形成网格腔;再进

一种载人航天器密封舱气体泄漏失效评估方法及系统.pdf

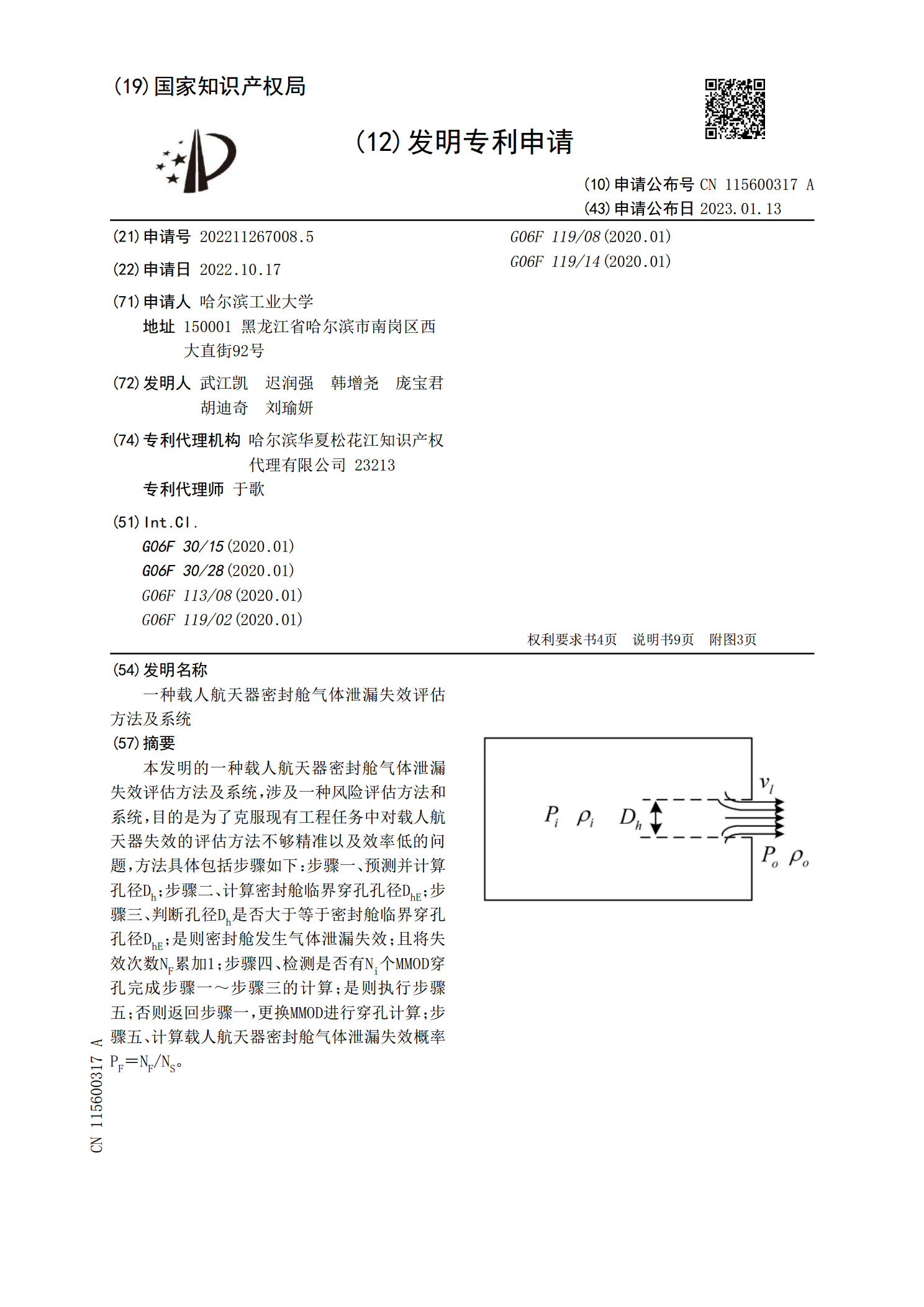

本发明的一种载人航天器密封舱气体泄漏失效评估方法及系统,涉及一种风险评估方法和系统,目的是为了克服现有工程任务中对载人航天器失效的评估方法不够精准以及效率低的问题,方法具体包括步骤如下:步骤一、预测并计算孔径D<base:Sub>h</base:Sub>;步骤二、计算密封舱临界穿孔孔径D<base:Sub>hE</base:Sub>;步骤三、判断孔径D<base:Sub>h</base:Sub>是否大于等于密封舱临界穿孔孔径D<base:Sub>hE</base:Sub>;是则密封舱发生气体泄漏失效;且将

一种基于非线性回归的载人航天器密封舱内在轨噪声分析方法.docx

一种基于非线性回归的载人航天器密封舱内在轨噪声分析方法随着载人航天活动的不断推进和深入,载人航天器密封舱内在轨噪声分析方法的研究变得越来越重要。本文将介绍一种基于非线性回归的载人航天器密封舱内在轨噪声分析方法。首先,导致密封舱内在轨噪声的因素非常多,比如推进剂燃烧、机械振动、电磁干扰、空气动力学等。这些因素的复杂性使得传统的线性回归方法难以分析和预测密封舱内在轨噪声。因此,本文采用一种基于非线性回归的方法来分析密封舱内在轨噪声。具体步骤如下:1.收集实验数据:首先需要在实验中收集到密封舱内在轨噪声的相关数

载人航天器密封舱温、湿度控制系统实验研究.docx

载人航天器密封舱温、湿度控制系统实验研究载人航天器密封舱温、湿度控制系统实验研究摘要在载人航天器的设计中,密封舱温、湿度控制系统的稳定性和效能对航天任务的成功与否起着至关重要的作用。本论文利用实验方法研究了载人航天器密封舱温、湿度控制系统的性能,通过对不同条件的实验数据的分析,可以更好地指导设计和改进现有的控制系统,以提高载人航天器的运行效率和乘员的安全性。1.引言载人航天器的密封舱是航天任务中乘员居住与工作的重要空间,其温度和湿度的控制对于乘员的安全和航天任务的有效实施至关重要。温度和湿度控制系统需要能

一种载人索道钢丝绳制造方法.pdf

一种载人索道钢丝绳制造方法,钢丝绳的绳芯为塑料棒,钢丝绳合绳到第一道压线瓦座,先使钢丝绳预先成型,再通过中频感应炉加热处理,利用绳股温度软化塑料棒,使塑料充分的填充到股与股之间,根据塑料棒的填充和绳径变化情况,选择合适的温度,再调整后变形器各组压下量,让钢丝绳直径和椭圆度在控制范围,既能保证钢丝绳结构稳定,又能使塑料充分填充于股间,从而提高载人索道钢丝绳的捻制质量。