应用于涡轮叶片压力面的层板冷却结构.pdf

Wi****m7

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

应用于涡轮叶片压力面的层板冷却结构.pdf

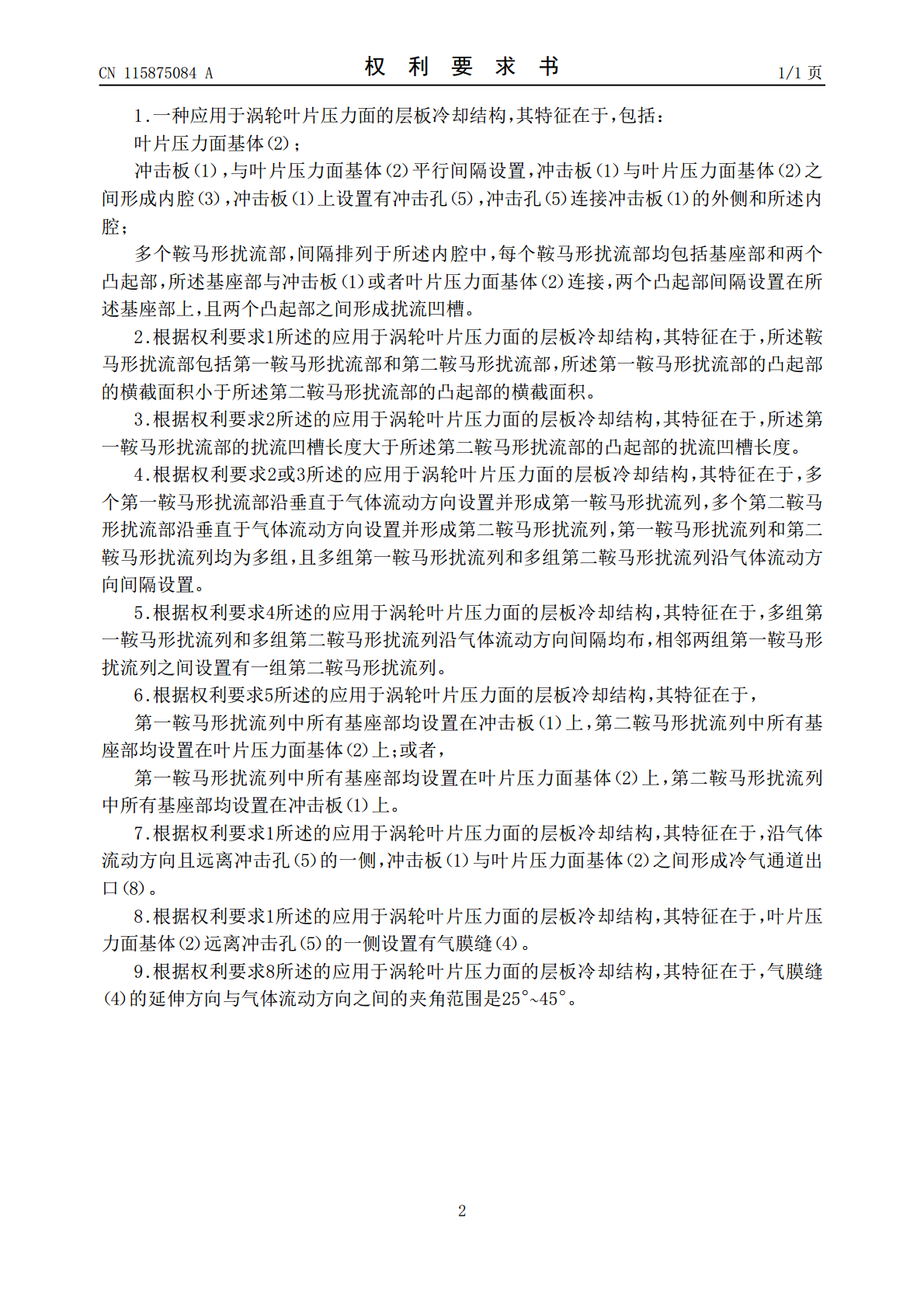

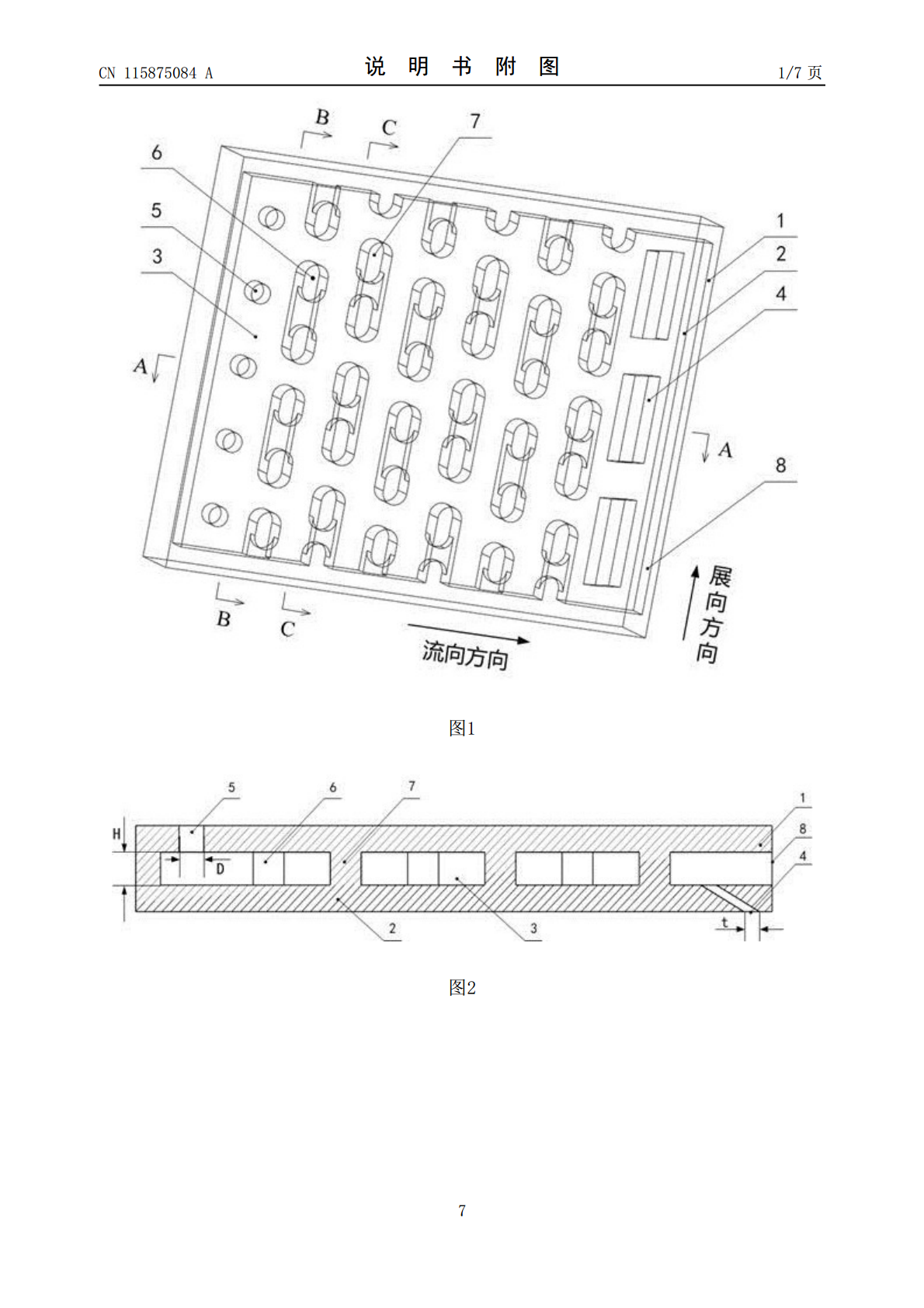

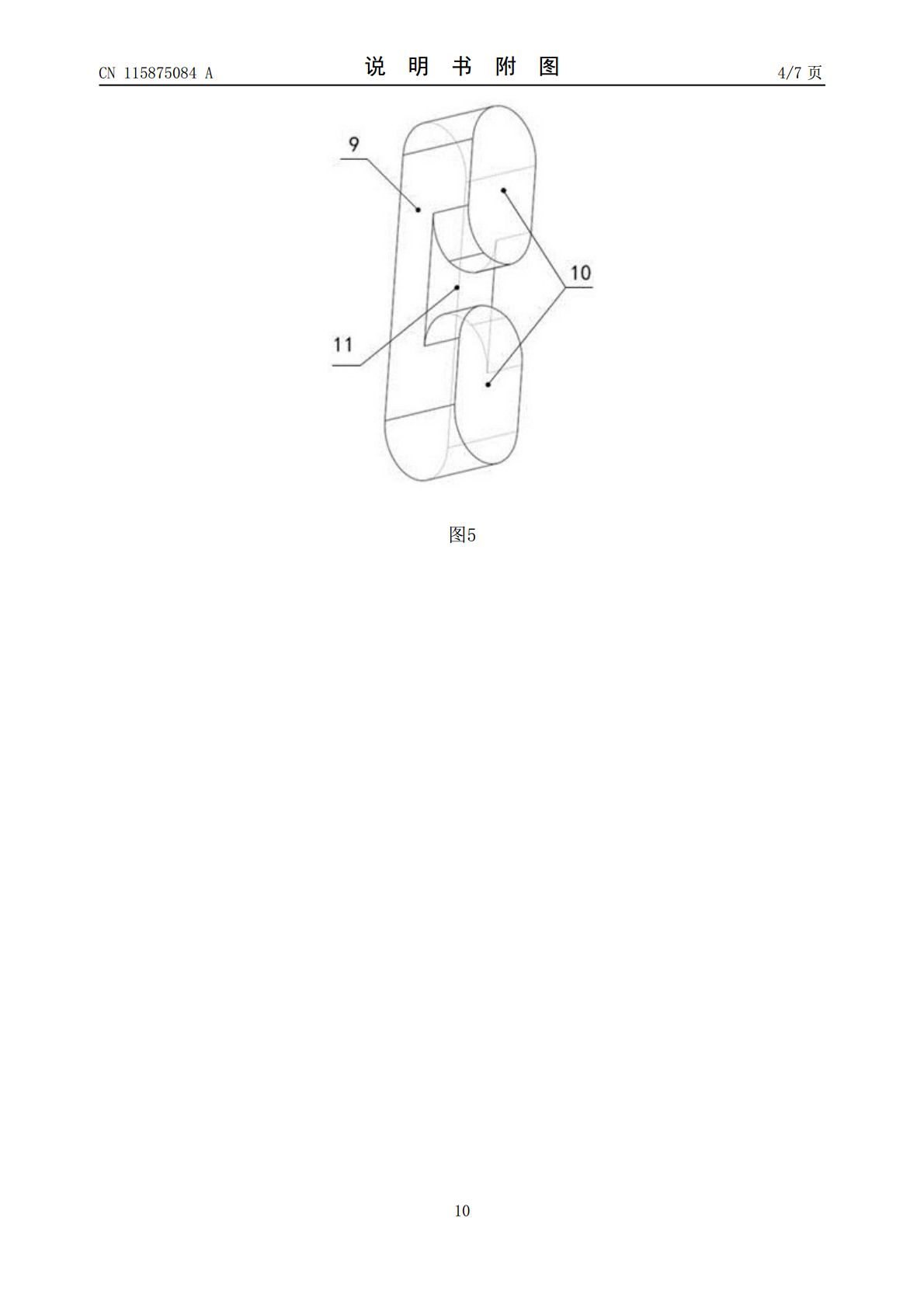

本发明提供了一种应用于涡轮叶片压力面的层板冷却结构,包括:叶片压力面基体;冲击板,与叶片压力面基体平行间隔设置,冲击板与叶片压力面基体之间形成内腔,冲击板上设置有冲击孔,冲击孔连接冲击板的外侧和内腔;多个鞍马形扰流部,间隔排列于内腔中,每个鞍马形扰流部均包括基座部和两个凸起部,基座部与冲击板或者叶片压力面基体连接,两个凸起部间隔设置在基座部上,且两个凸起部之间形成扰流凹槽。通过在层板通道布置鞍马形扰流部,获得优于长圆型扰流柱排的换热效果,本发明的层板冷却结构,具有方法简单,加工方便,效果明显的特点,可应用

一种涡轮叶片层板冷却结构的建模方法.pdf

一种涡轮叶片层板冷却结构的建模方法,涉及航空发动机领域,解决双层壁涡轮导叶复杂型面上的冷却结构定位和建模问题,使用绝对坐标系对各个冷却结构进行定位,在确定各冷却结构位置后使用局部坐标系对其进行建模。将叶型数据内置于建模程序内部,以数组的结构对其进行储存。对于有弯扭的复杂双层壁叶片,将其扭转规则和截面重心引导线同样存储于数组,对叶型数据进行几何坐标变换,得到沿叶高各个截面的参数化叶型数据。对存储参数化叶型数据的数组进行指针操作,完成对冷却结构绝对坐标的定位。便可以通过局部坐标对其进行建模。通过对前述数组进行

涡轮叶片的冷却结构.pdf

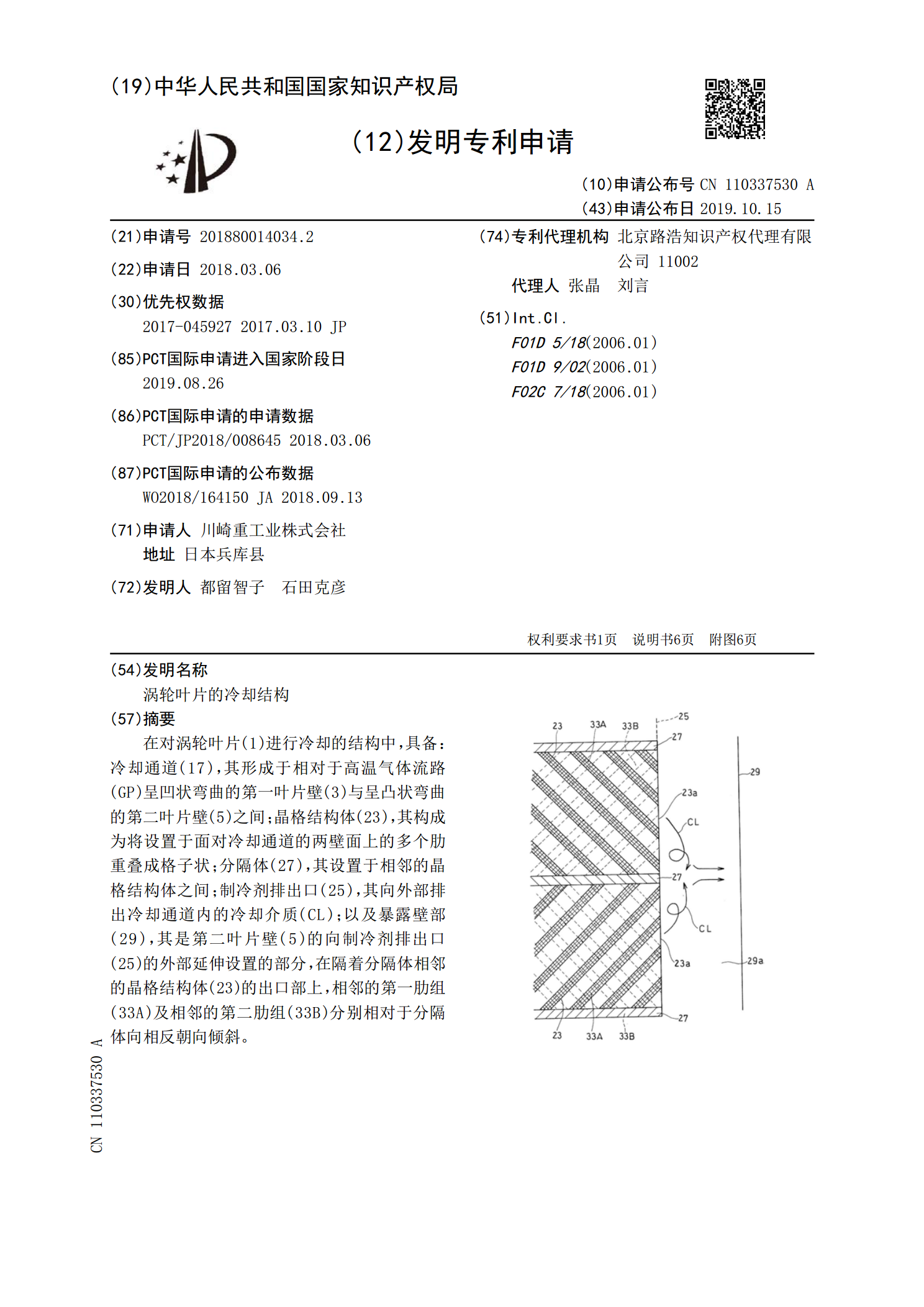

在对涡轮叶片(1)进行冷却的结构中,具备:冷却通道(17),其形成于相对于高温气体流路(GP)呈凹状弯曲的第一叶片壁(3)与呈凸状弯曲的第二叶片壁(5)之间;晶格结构体(23),其构成为将设置于面对冷却通道的两壁面上的多个肋重叠成格子状;分隔体(27),其设置于相邻的晶格结构体之间;制冷剂排出口(25),其向外部排出冷却通道内的冷却介质(CL);以及暴露壁部(29),其是第二叶片壁(5)的向制冷剂排出口(25)的外部延伸设置的部分,在隔着分隔体相邻的晶格结构体(23)的出口部上,相邻的第一肋组(33A)及

涡轮叶片的冷却结构.pdf

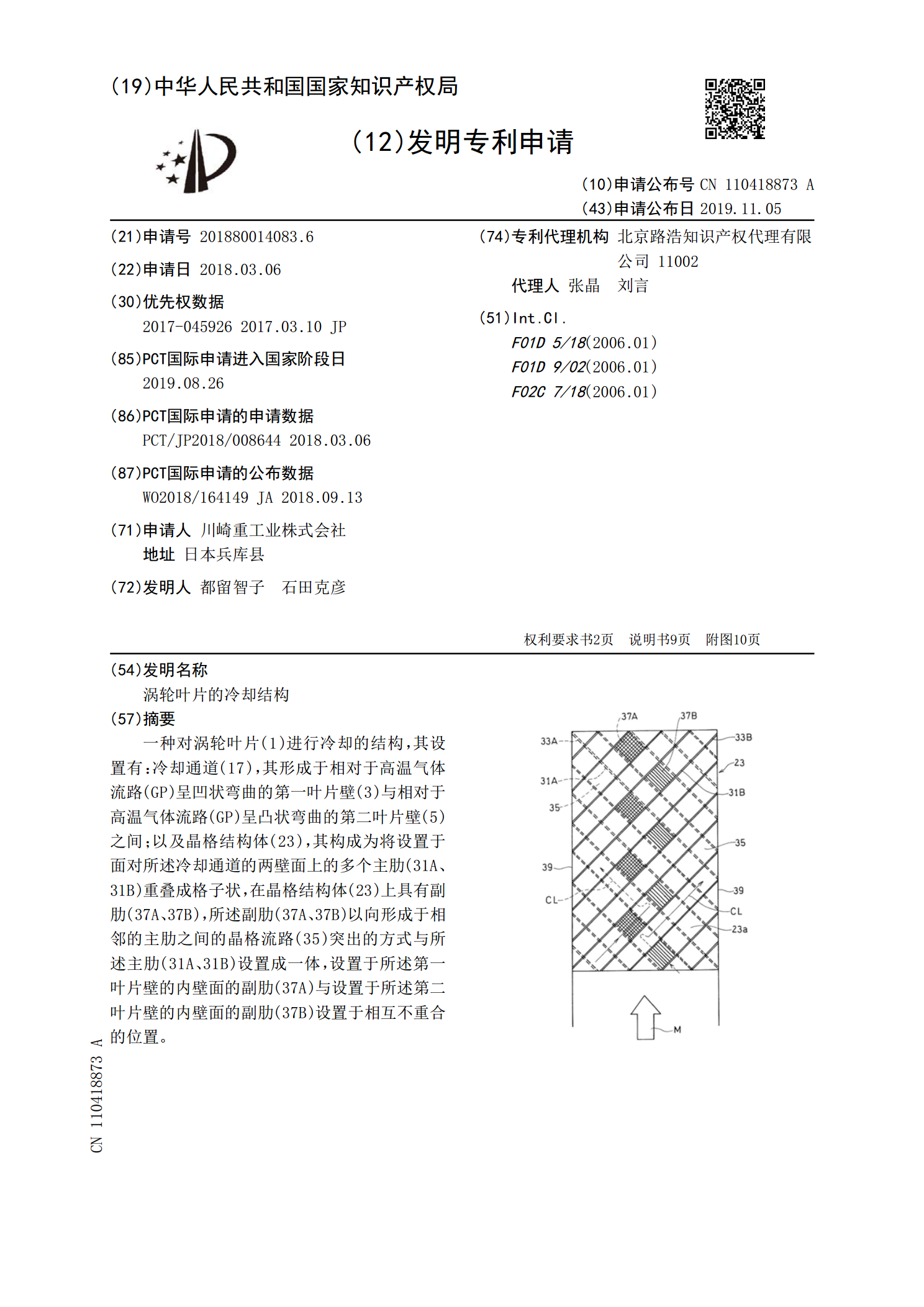

一种对涡轮叶片(1)进行冷却的结构,其设置有:冷却通道(17),其形成于相对于高温气体流路(GP)呈凹状弯曲的第一叶片壁(3)与相对于高温气体流路(GP)呈凸状弯曲的第二叶片壁(5)之间;以及晶格结构体(23),其构成为将设置于面对所述冷却通道的两壁面上的多个主肋(31A、31B)重叠成格子状,在晶格结构体(23)上具有副肋(37A、37B),所述副肋(37A、37B)以向形成于相邻的主肋之间的晶格流路(35)突出的方式与所述主肋(31A、31B)设置成一体,设置于所述第一叶片壁的内壁面的副肋(37A)与

涡轮叶片的冷却结构.pdf

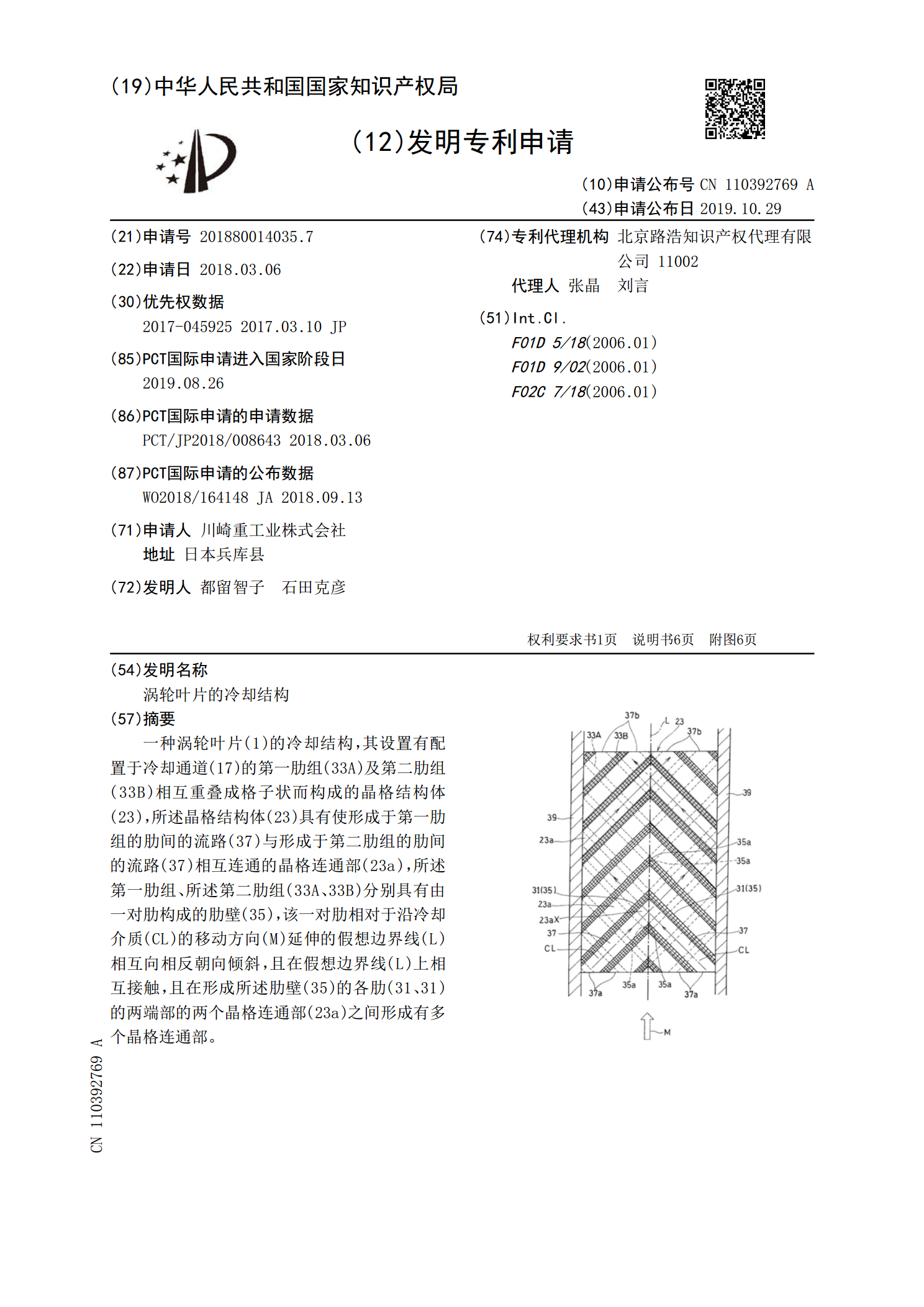

一种涡轮叶片(1)的冷却结构,其设置有配置于冷却通道(17)的第一肋组(33A)及第二肋组(33B)相互重叠成格子状而构成的晶格结构体(23),所述晶格结构体(23)具有使形成于第一肋组的肋间的流路(37)与形成于第二肋组的肋间的流路(37)相互连通的晶格连通部(23a),所述第一肋组、所述第二肋组(33A、33B)分别具有由一对肋构成的肋壁(35),该一对肋相对于沿冷却介质(CL)的移动方向(M)延伸的假想边界线(L)相互向相反朝向倾斜,且在假想边界线(L)上相互接触,且在形成所述肋壁(35)的各肋(3