一种利用坩埚废料制备低膨胀高倍率石墨负极材料的方法.pdf

书生****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用坩埚废料制备低膨胀高倍率石墨负极材料的方法.pdf

本发明提供了一种利用坩埚废料制备低膨胀高倍率石墨负极材料的方法,属于电极材料制备技术领域。本发明首先将坩埚废料顺次进行粗破、粉碎,得到粉碎的坩埚废料,再将粉碎的坩埚废料进行球形化处理之后和沥青混合,在保护气氛中进行造粒,得到的二次颗粒在保护气氛中进行碳化处理,最后将碳化物料顺次进行筛分、混合、除磁,即可制得低膨胀高倍率石墨负极材料。本发明采用小粒径整形物料与沥青混合后进行二次造粒,既降低了坩埚整形物料的比表面积又实现了二次颗粒结构,既解决了高比表面积带来的低首效、循环差的问题,又达到了降低膨胀、提高倍率性

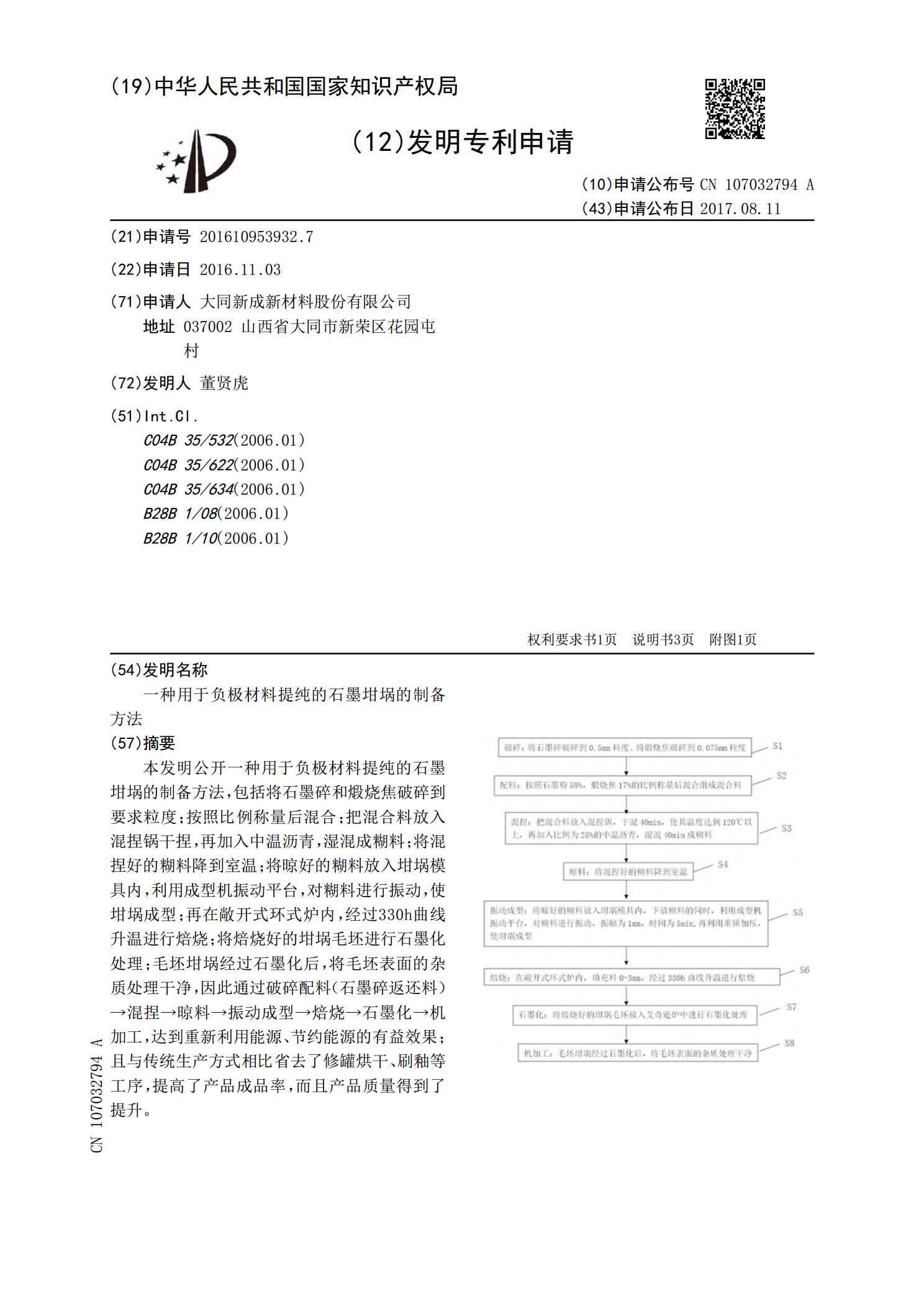

一种用于负极材料提纯的石墨坩埚的制备方法.pdf

本发明公开一种用于负极材料提纯的石墨坩埚的制备方法,包括将石墨碎和煅烧焦破碎到要求粒度;按照比例称量后混合;把混合料放入混捏锅干捏,再加入中温沥青,湿混成糊料;将混捏好的糊料降到室温;将晾好的糊料放入坩埚模具内,利用成型机振动平台,对糊料进行振动,使坩埚成型;再在敞开式环式炉内,经过330h曲线升温进行焙烧;将焙烧好的坩埚毛坯进行石墨化处理;毛坯坩埚经过石墨化后,将毛坯表面的杂质处理干净,因此通过破碎配料(石墨碎返还料)→混捏→晾料→振动成型→焙烧→石墨化→机加工,达到重新利用能源、节约能源的有益效果;且

一种焦煤基高倍率石墨负极材料的制备方法.pdf

本发明提出一种焦煤基高倍率石墨负极材料的制备方法,包括以下步骤:步骤一、焦煤粉碎,将焦煤粉碎至平均粒度为4‑8μm的粉体;步骤二、成型,焦煤粉体经模压成型变为块体焦煤,成型压力为2MPa;步骤三、焙烧,块状焦煤在1000℃的焙烧炉中进行焙烧;步骤四、二次粉碎,焙烧品经过二次粉碎得到平均粒度为10‑14μm的碳化焦煤粉体;步骤五、石墨化,碳化焦煤粉体在3000℃的艾奇逊石墨化炉中进行石墨化。本发明将一定指标的焦煤先后经粉碎、成型、焙烧、二次粉碎、石墨化等工序,制得应用于高倍率锂离子电池的石墨负极材料;与市场

一种高倍率人造石墨负极材料的制备方法.pdf

本发明涉及锂电池技术领域,具体涉及一种高倍率人造石墨负极材料的制备方法,该方法包括:(1)向人造石墨或天然石墨中加入碱类化合物,在反应釜中加热至80‑150℃连续搅拌12‑24小时侵蚀;(2)冷却至室温后,用蒸馏水反复洗涤过滤,直至滤液呈中性,并在60‑120℃真空干燥箱中干燥8‑16小时;(3)将(2)中干燥的物料在氮源的氛围下且温度为800‑1400℃的炉中进行退火2‑6小时,最后再将产物筛分除去大颗粒,所得即为高倍率人造石墨负极材料,该方法有利于材料倍率性能的改善,且不需要使用高压釜,所得人造石墨电

一种高倍率石墨负极材料的制备方法、负极材料和锂电池.pdf

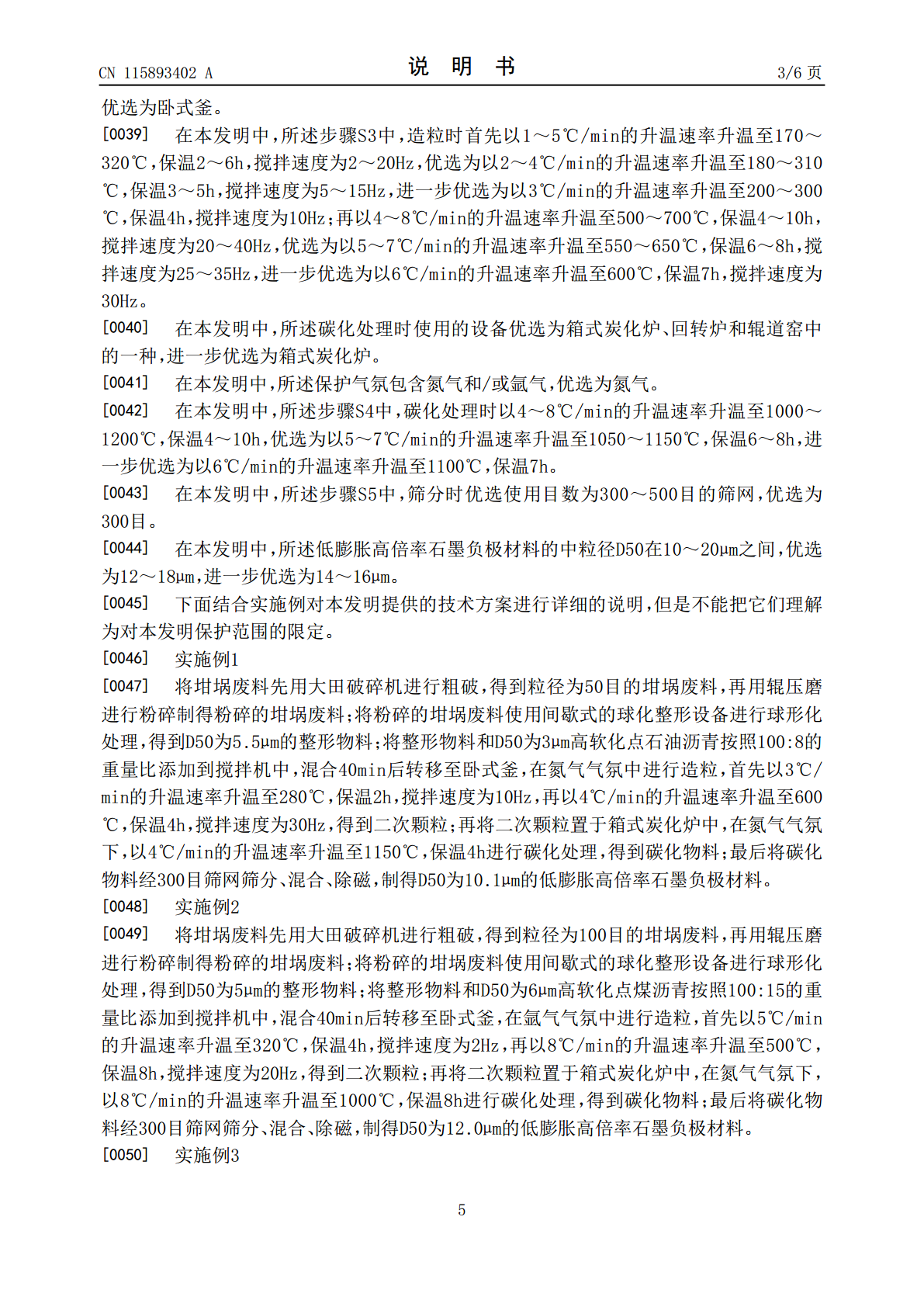

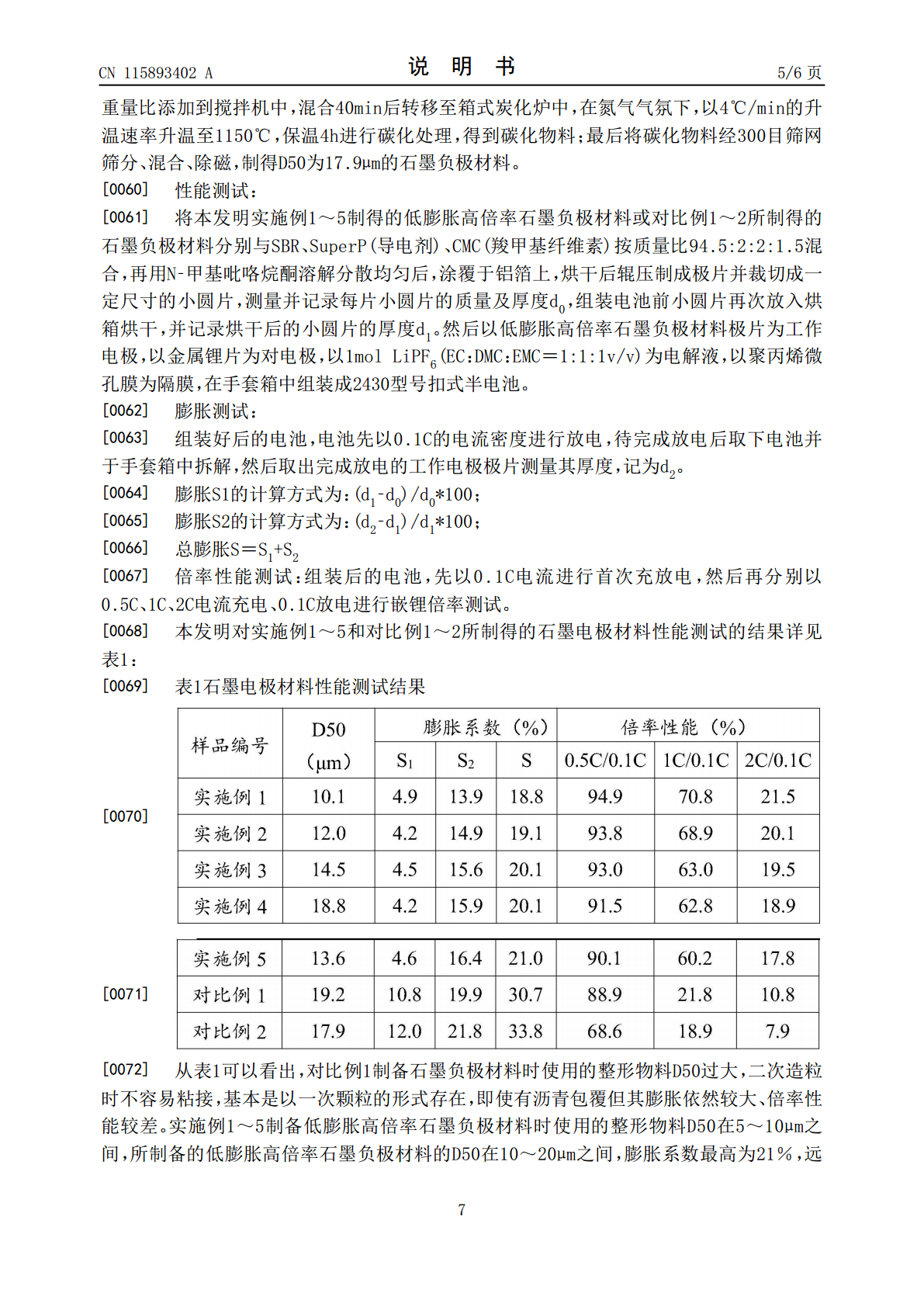

本发明公开了一种高倍率石墨负极材料的制备方法、负极材料和锂电池,制备方法包括:按比例称取树脂和原料焦,充分混合均匀得到混合原料;树脂包括:C5石油树脂、C9石油树脂、C5和C9共聚树脂、氢化石油树脂或古马隆树脂中的一种或多种组合;将混合原料置于造粒炉中,在惰性气氛下,设置第一升温曲线,使树脂呈熔融态,并在机械搅拌下,使混合原料的颗粒间相互摩擦,熔融的树脂均匀地包覆在原料焦的表面,然后设置第二升温曲线,使熔融的树脂结焦固化,同时去除原料焦的挥发分,形成二次颗粒;将二次颗粒置于石墨化炉中进行石墨化,得到石墨化