一种管材自动打孔装置.pdf

曾琪****是我

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种管材自动打孔装置.pdf

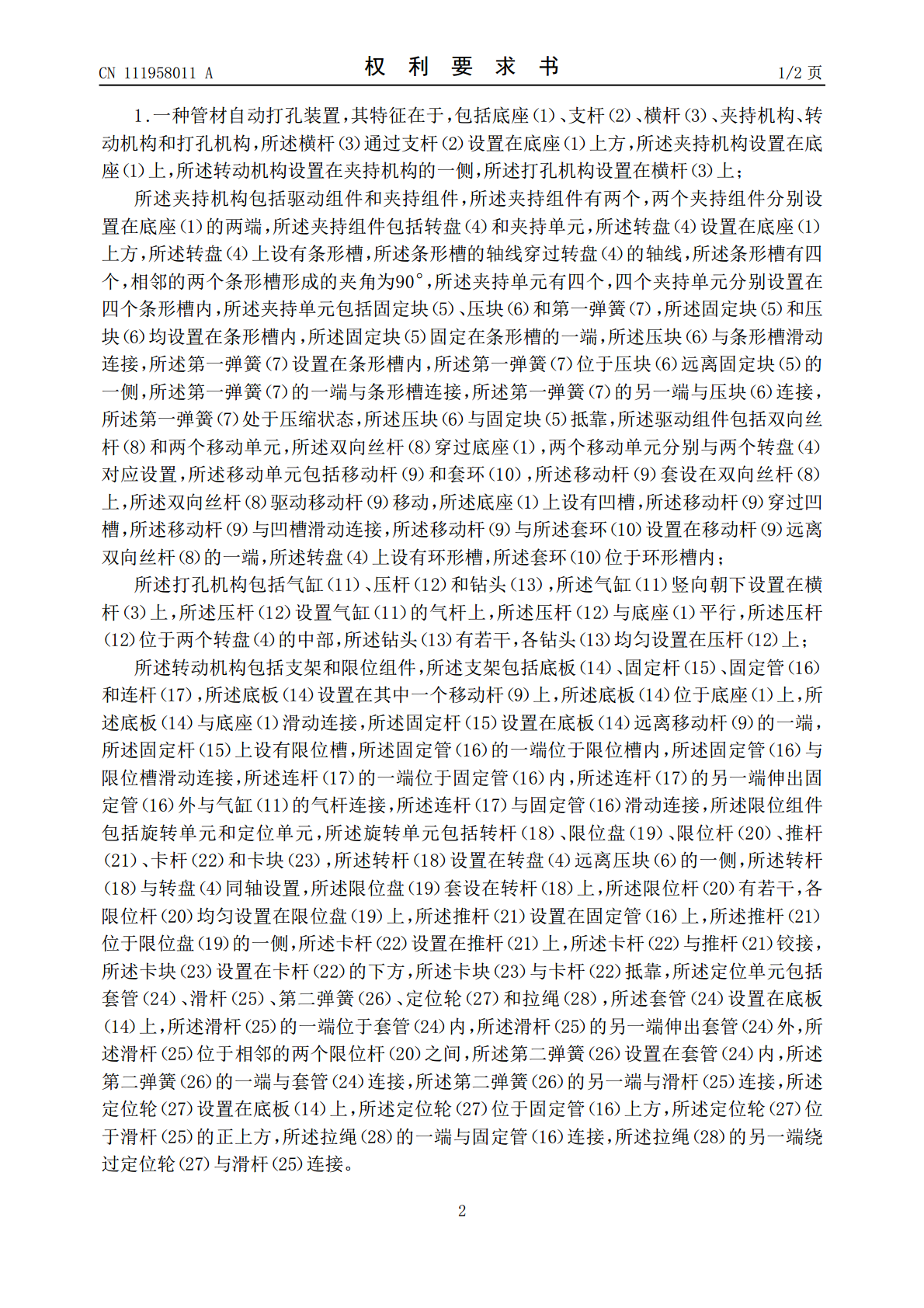

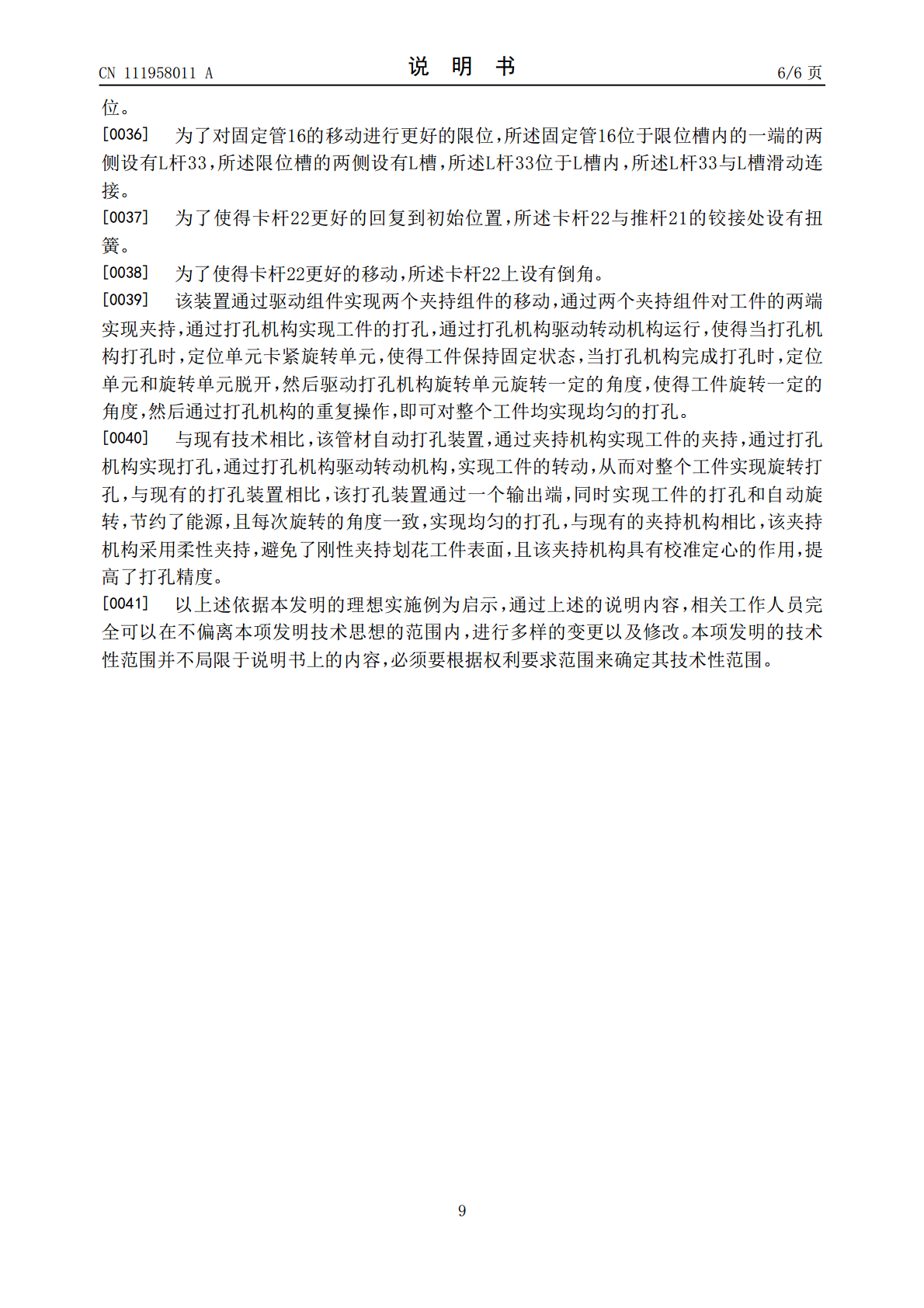

本发明涉及一种管材自动打孔装置,包括底座、支杆、横杆、夹持机构、转动机构和打孔机构,所述横杆通过支杆设置在底座上方,所述夹持机构设置在底座上,所述转动机构设置在夹持机构的一侧,所述打孔机构设置在横杆上,该管材自动打孔装置,通过夹持机构实现工件的夹持,通过打孔机构实现打孔,通过打孔机构驱动转动机构,实现工件的转动,从而对整个工件实现旋转打孔,与现有的打孔装置相比,该打孔装置通过一个输出端,同时实现工件的打孔和自动旋转,节约了能源,且每次旋转的角度一致,实现均匀的打孔,与现有的夹持机构相比,该夹持机构采用柔性

管材打孔装置.pdf

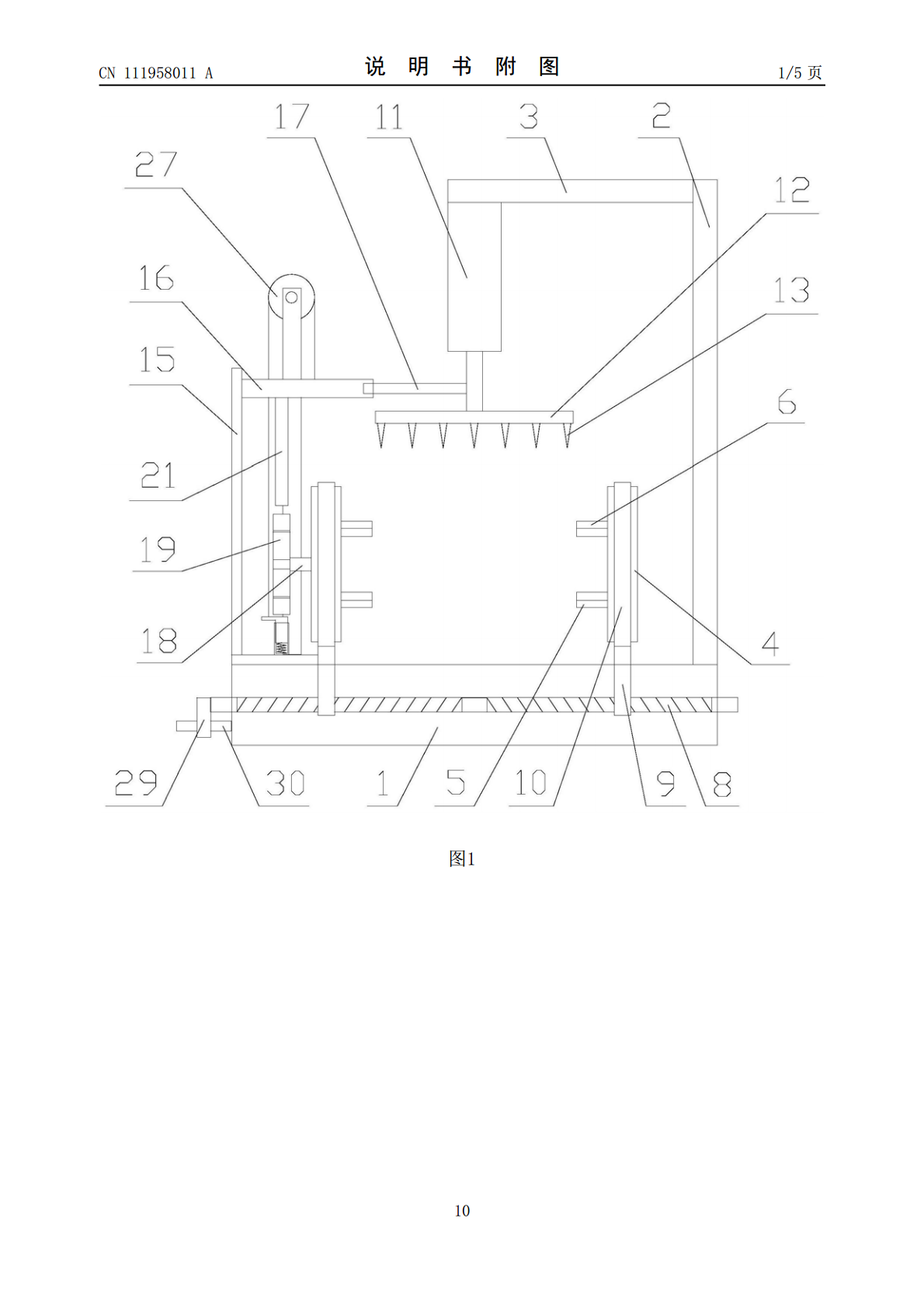

本发明公开了一种管材打孔装置,包括底板、支撑架、驱动部、上夹持部、下夹持部与冲孔机构;支撑架设于底板上,支撑架包括与底板间隔相对的横板,上夹持部与下夹持部设于横板与底板之间,驱动部与横板固定并与上夹持部连接,下夹持部与上夹持部活动连接;冲孔机构包括至少一个冲孔部、限位于上夹持部的上模座和限位于下夹持部的下模座,上模座与下模座相对的一侧之间开设有供管材通过的通槽,冲孔部可活动地设于上模座和/或下模座背离通槽一侧,冲孔部设有至少一个冲孔钉,上模座和下模座开设有供冲孔钉穿过的穿孔;驱动部驱动上夹持部与下夹持部相

一种圆形PVC管材打孔辅助装置.pdf

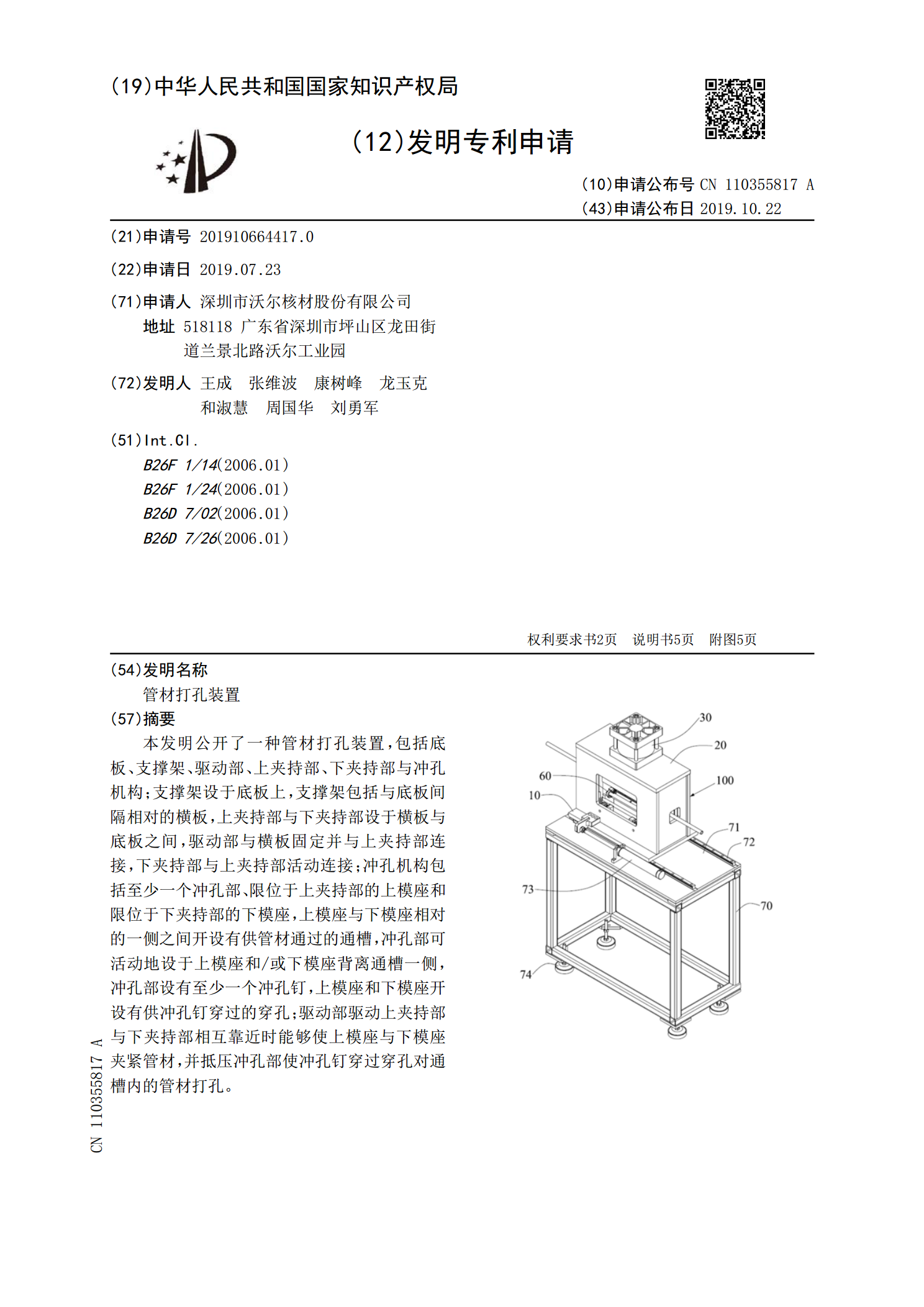

本实用新型公开了一种圆形PVC管材打孔辅助装置,包括操作台,操作台上设置升降柱,升降柱连接有支撑台,操作台上还设置有限位机构,限位机构包括第一L型支撑架、第二L型支撑架、限位块、导向滑块和夹持固定组件,夹持固定组件包括环形固定块、螺柱、手轮和弧形夹持件,环形固定块上设置有对称分布的螺柱。本实用新型圆形PVC管材打孔辅助装置,通过支撑台支撑圆形PVC管材,并采用夹持固定组件夹持固定圆形PVC管材,可防止圆形PVC管材在打孔过程中运动,进而可提高圆形PVC管材打孔的效率,在打孔过程中,不需要人工手扶固定,可减

一种自动打孔装置.pdf

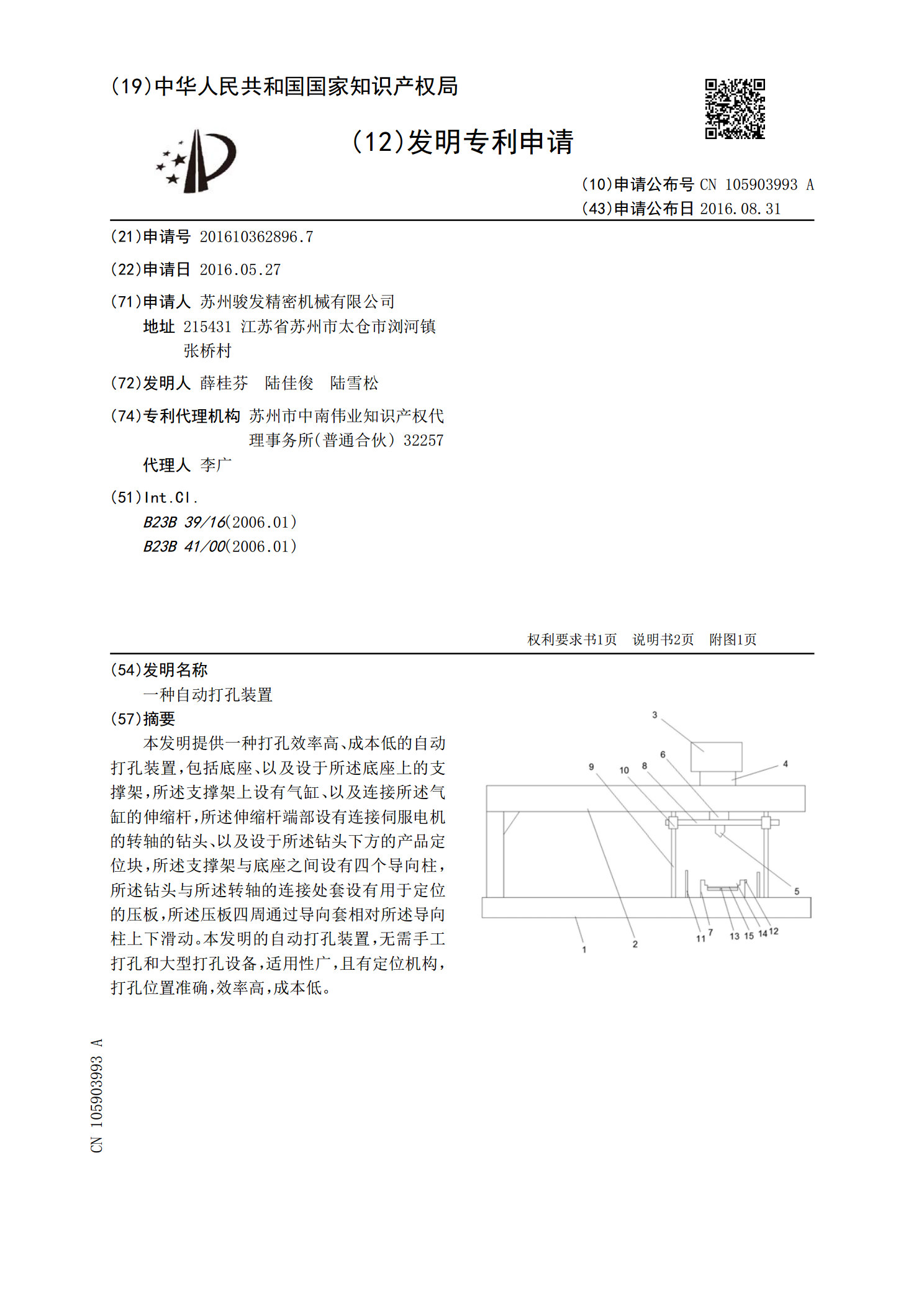

本发明提供一种打孔效率高、成本低的自动打孔装置,包括底座、以及设于所述底座上的支撑架,所述支撑架上设有气缸、以及连接所述气缸的伸缩杆,所述伸缩杆端部设有连接伺服电机的转轴的钻头、以及设于所述钻头下方的产品定位块,所述支撑架与底座之间设有四个导向柱,所述钻头与所述转轴的连接处套设有用于定位的压板,所述压板四周通过导向套相对所述导向柱上下滑动。本发明的自动打孔装置,无需手工打孔和大型打孔设备,适用性广,且有定位机构,打孔位置准确,效率高,成本低。

一种自动打孔装置.pdf

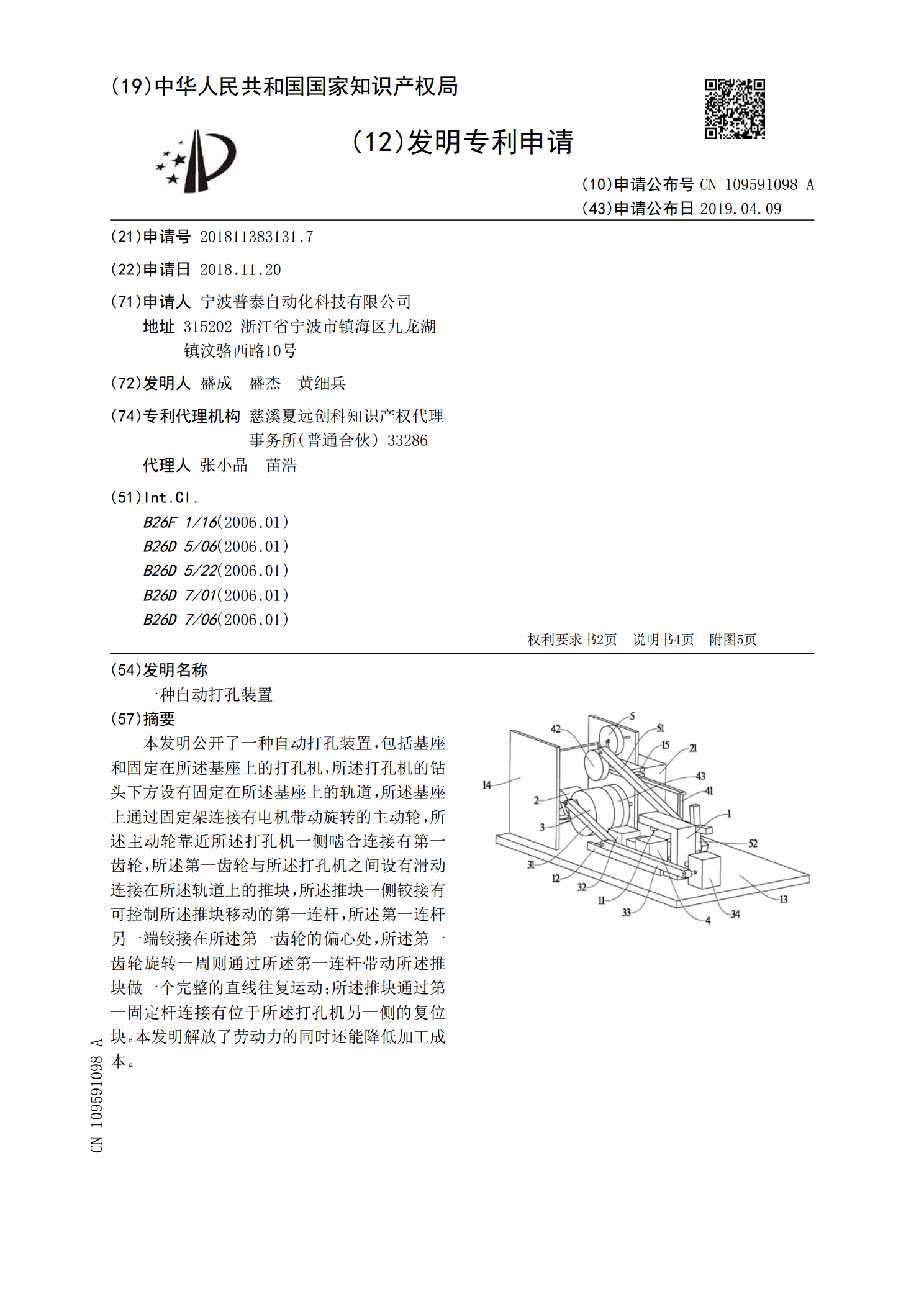

本发明公开了一种自动打孔装置,包括基座和固定在所述基座上的打孔机,所述打孔机的钻头下方设有固定在所述基座上的轨道,所述基座上通过固定架连接有电机带动旋转的主动轮,所述主动轮靠近所述打孔机一侧啮合连接有第一齿轮,所述第一齿轮与所述打孔机之间设有滑动连接在所述轨道上的推块,所述推块一侧铰接有可控制所述推块移动的第一连杆,所述第一连杆另一端铰接在所述第一齿轮的偏心处,所述第一齿轮旋转一周则通过所述第一连杆带动所述推块做一个完整的直线往复运动;所述推块通过第一固定杆连接有位于所述打孔机另一侧的复位块。本发明解放了