全自动高效酶标洗板机.pdf

努力****向丝

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

全自动高效酶标洗板机.pdf

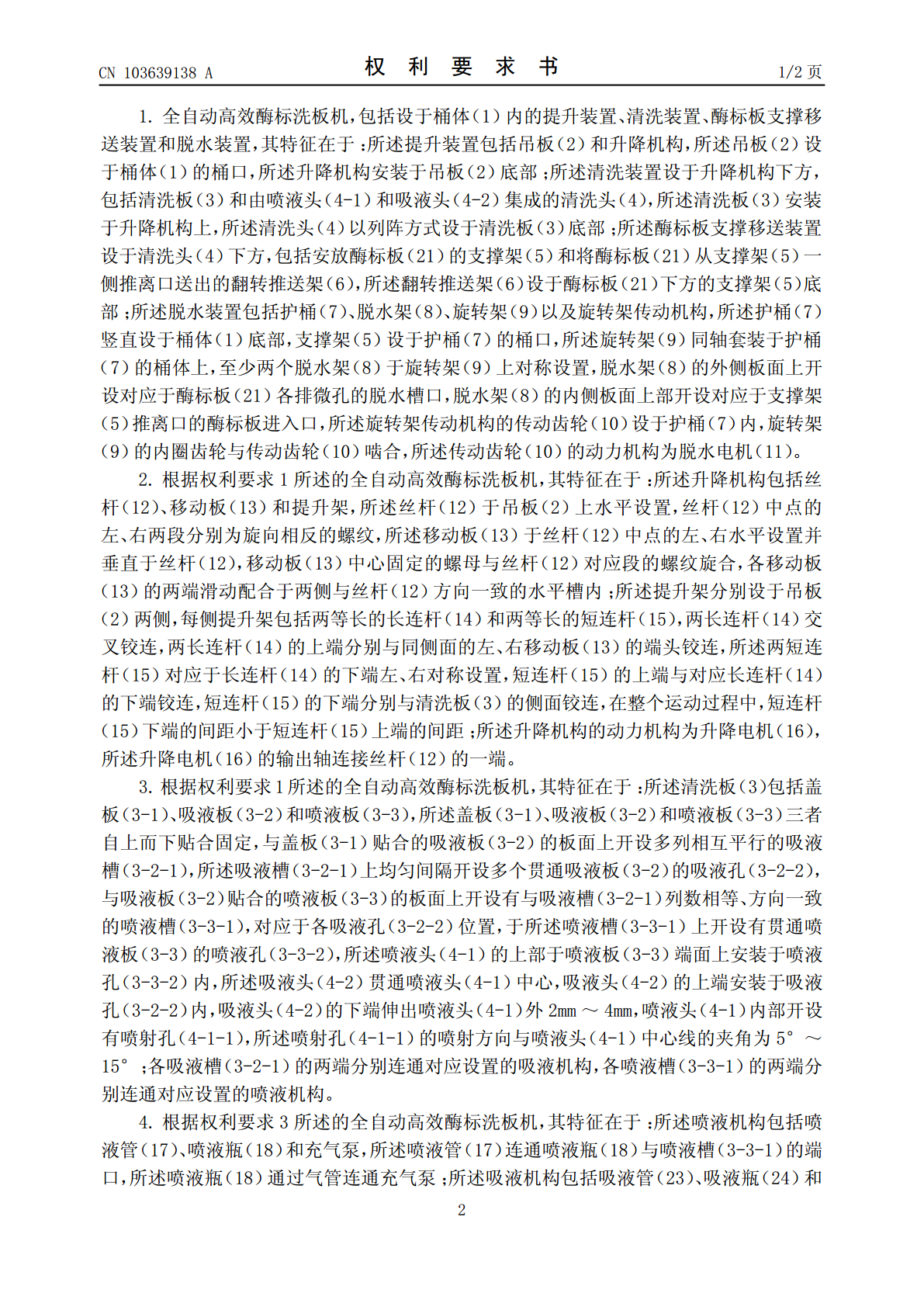

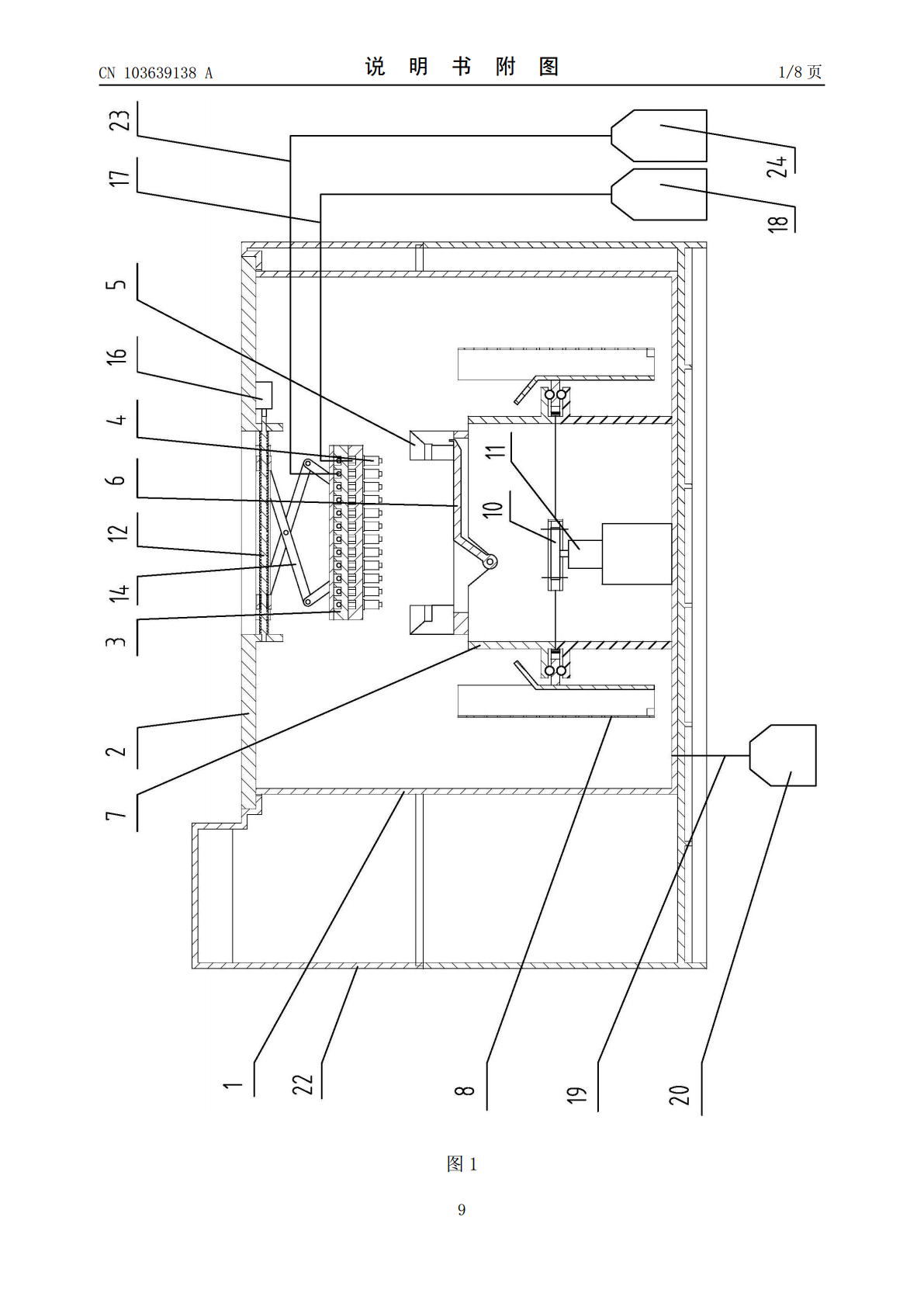

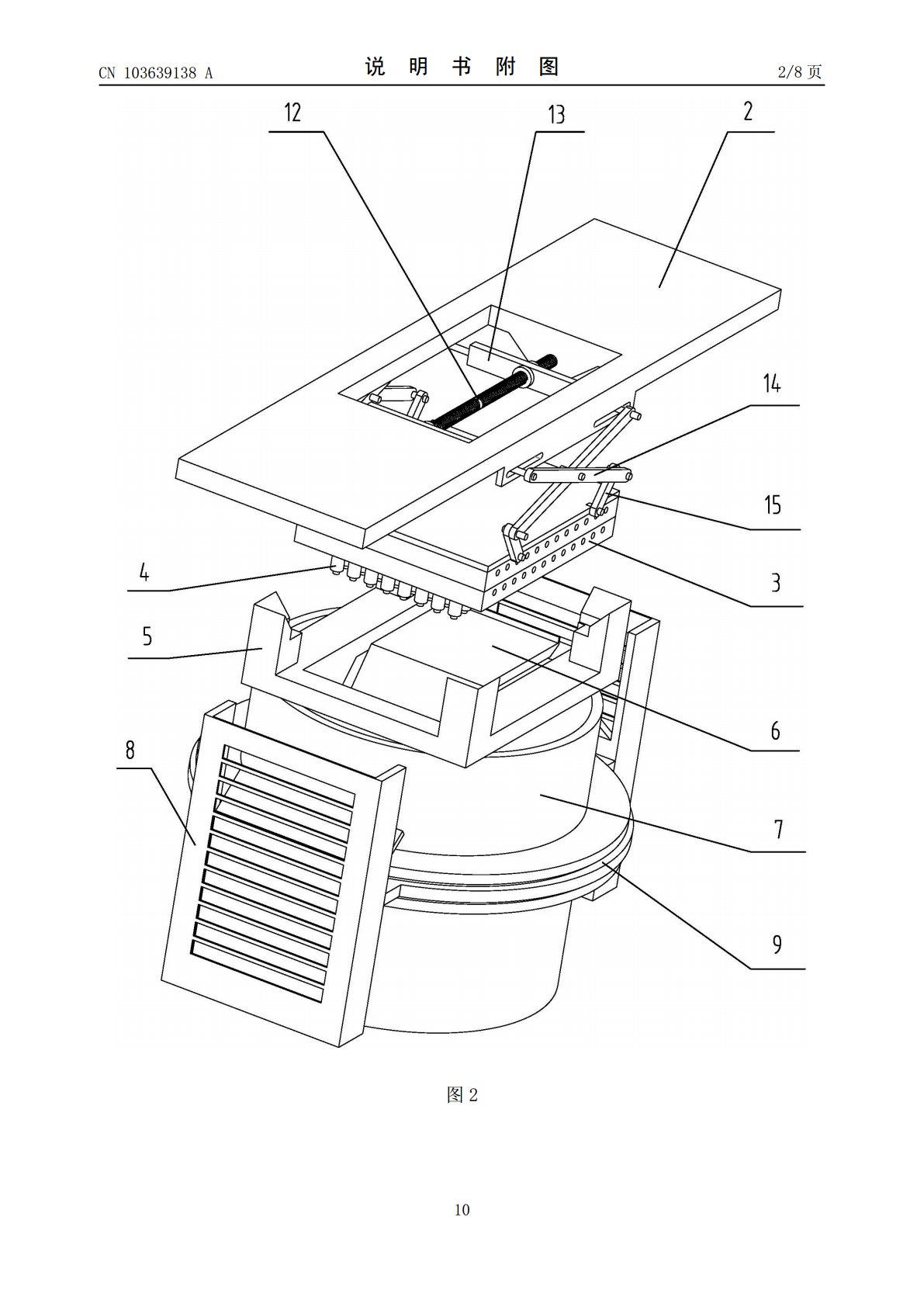

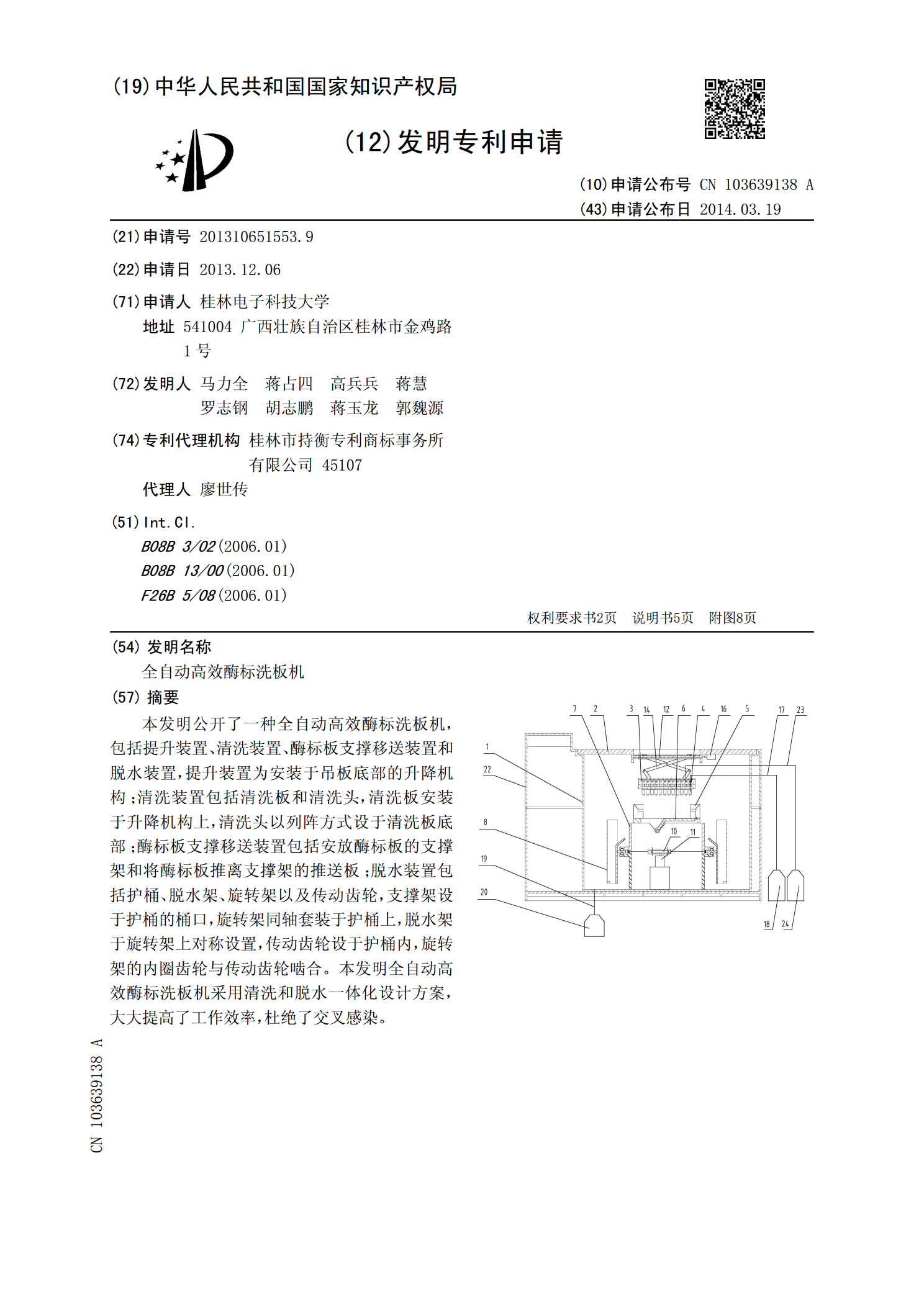

本发明公开了一种全自动高效酶标洗板机,包括提升装置、清洗装置、酶标板支撑移送装置和脱水装置,提升装置为安装于吊板底部的升降机构;清洗装置包括清洗板和清洗头,清洗板安装于升降机构上,清洗头以列阵方式设于清洗板底部;酶标板支撑移送装置包括安放酶标板的支撑架和将酶标板推离支撑架的推送板;脱水装置包括护桶、脱水架、旋转架以及传动齿轮,支撑架设于护桶的桶口,旋转架同轴套装于护桶上,脱水架于旋转架上对称设置,传动齿轮设于护桶内,旋转架的内圈齿轮与传动齿轮啮合。本发明全自动高效酶标洗板机采用清洗和脱水一体化设计方案,大

全自动高效酶标卧式洗板机.pdf

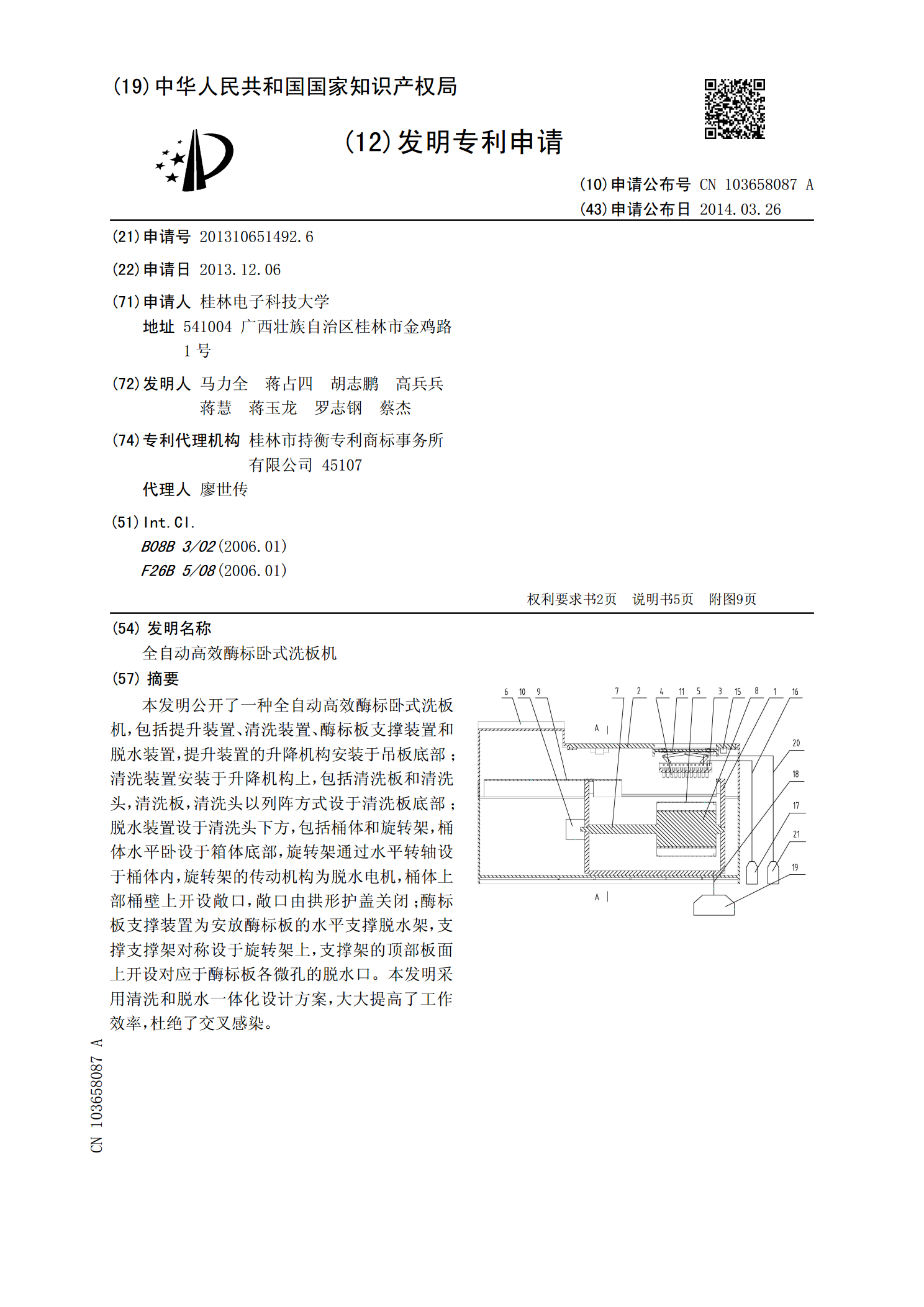

本发明公开了一种全自动高效酶标卧式洗板机,包括提升装置、清洗装置、酶标板支撑装置和脱水装置,提升装置的升降机构安装于吊板底部;清洗装置安装于升降机构上,包括清洗板和清洗头,清洗板,清洗头以列阵方式设于清洗板底部;脱水装置设于清洗头下方,包括桶体和旋转架,桶体水平卧设于箱体底部,旋转架通过水平转轴设于桶体内,旋转架的传动机构为脱水电机,桶体上部桶壁上开设敞口,敞口由拱形护盖关闭;酶标板支撑装置为安放酶标板的水平支撑脱水架,支撑支撑架对称设于旋转架上,支撑架的顶部板面上开设对应于酶标板各微孔的脱水口。本发明采

酶标洗板机构.pdf

本发明涉及一种酶标洗板机构。现有的酶标洗板机,清洗头的垂直运动一般是通过螺纹升降机构实现的,但其加工精度要求比较高,成本较高,而且体积较大,使得酶标洗板机构过于笨重繁琐。为此,本酶标洗板机构,包括工作台、固定架以及安装在固定架上的洗板机构和读数机构,洗板机构包括清洗头模块和洗头传动模块,洗头传动模块包括控制吸液头上下运动的偏心轮传动机构和控制洗板机构水平运动的同步带传动机构;工作台上设有具有温育功能的酶标板放置区域,酶标板放置区域可放置至少一个酶标板。本发明设计科学、操作方便快捷,能够实现洗板和读数的一体

电脑酶标洗板机(钻石级).pdf

电脑酶标洗板机DNX-9620A(钻石级)DNX-9620A电脑酶标洗板机是临床检验科(检用来清设备洗酶标板的一种验科医疗)。该器械型洗板机主要,从用于清洗酶标板检测后的一些残留物质而降低后续检测过程中因残留物导致的误差,同时也可以自动冲洗管路,防止了再次使用中因洗液结晶造成的堵塞问题。详细说明:一、DNX-9620A酶标洗板机技术参数:1.清洗1排排数:—12排范围内可在任意设置;*2.浸泡0s-86400s(24时间:小时)范围内可任意设置;3.循环1次—次数:20次任意设置;4.仪器最多可100个洗

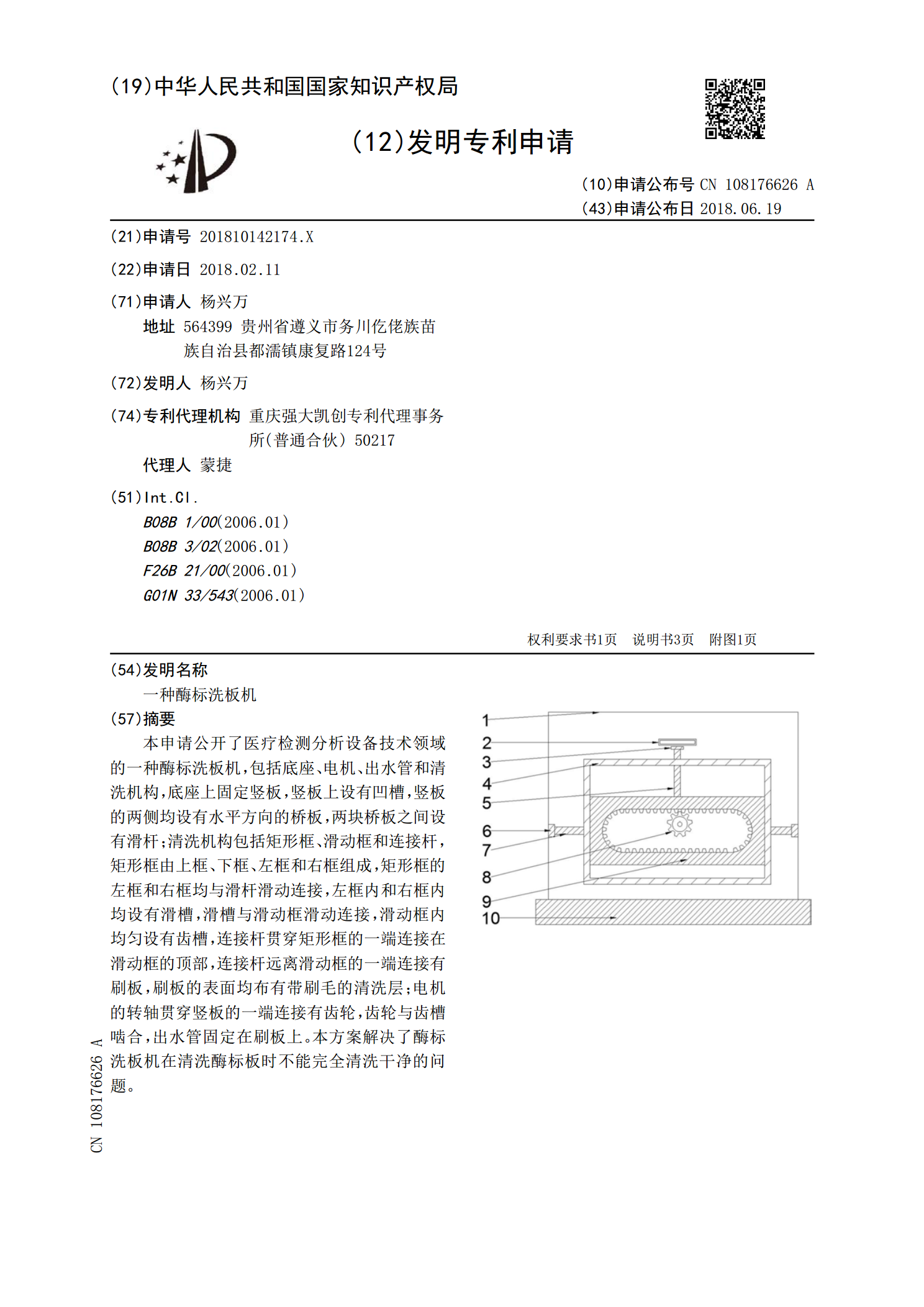

一种酶标洗板机.pdf

本申请公开了医疗检测分析设备技术领域的一种酶标洗板机,包括底座、电机、出水管和清洗机构,底座上固定竖板,竖板上设有凹槽,竖板的两侧均设有水平方向的桥板,两块桥板之间设有滑杆;清洗机构包括矩形框、滑动框和连接杆,矩形框由上框、下框、左框和右框组成,矩形框的左框和右框均与滑杆滑动连接,左框内和右框内均设有滑槽,滑槽与滑动框滑动连接,滑动框内均匀设有齿槽,连接杆贯穿矩形框的一端连接在滑动框的顶部,连接杆远离滑动框的一端连接有刷板,刷板的表面均布有带刷毛的清洗层;电机的转轴贯穿竖板的一端连接有齿轮,齿轮与齿槽啮合