钛基复合材料制动盘及其制备方法.pdf

思洁****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钛基复合材料制动盘及其制备方法.pdf

本申请涉及钛基复合材料制动盘及其制备方法,该制动盘包括TiBw和TiCp增强的纯钛基复合材料结构层及与所述结构层冶金结合的TiNx和CrN增强的Ti‑Cr‑Ni基复合材料耐磨层。TiBw和TiCp增强的纯钛基复合材料结构层具有良好的高温强度和持久性以及较好的导热性,适用于长距离、长时间制动条件下的散热;TiNx和CrN增强的Ti‑Cr‑Ni基复合材料耐磨层则具有较高的硬度和良好的耐磨性以及良好的抗氧化磨损能力;上述结构层和耐磨层冶金结合,既能满足制动盘通常所需的制动性能,如耐高温、耐磨损等,又能低成本制备

一种铝基复合材料刹车制动盘及制备方法.pdf

本发明公开了一种铝基复合材料刹车制动盘,包括盘体,所述盘体包括由盘芯和覆盖在所述盘芯上的摩擦层构成的复合结构,所述盘芯为铝合金材料,所述摩擦层为颗粒增强铝基复合材料。该刹车制动盘非摩擦面部位(盘芯)由塑韧性较好的铝合金铸造成型,摩擦面(摩擦层)由颗粒增强铝基复合材料在盘芯的基础之上铸造成型,最终形成里面由铝合金材料,表面由颗粒增强铝基复合材料制备而成的刹车制动盘。该刹车制动盘具有密度小、比强度和比刚度高、热膨胀系数小、导热性能好以及优异的耐磨性能等优点,而且提高制动盘在装配时的强韧性,降低加工制造成本,并

一种钛基复合材料及其制备方法.pdf

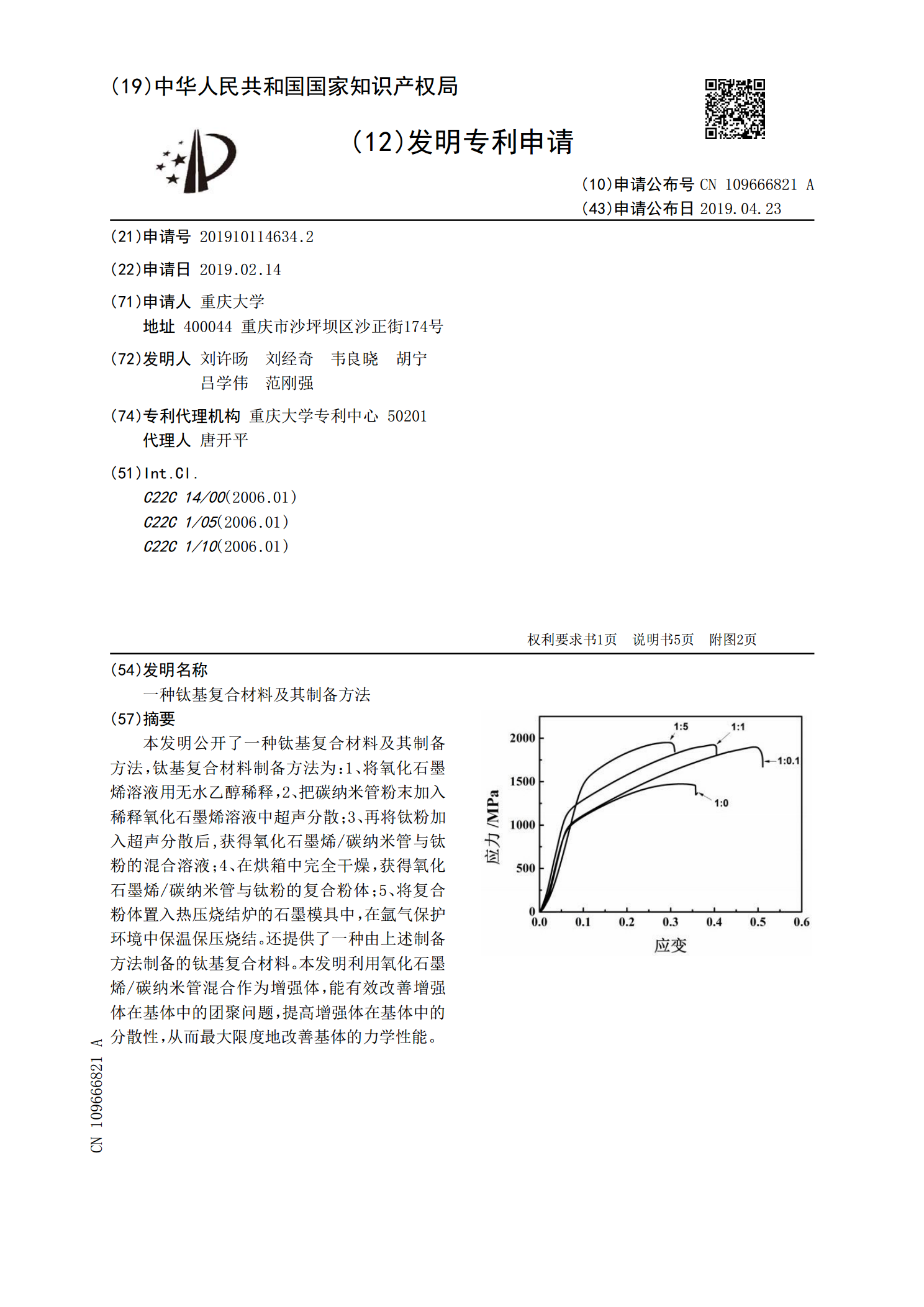

本发明公开了一种钛基复合材料及其制备方法,钛基复合材料制备方法为:1、将氧化石墨烯溶液用无水乙醇稀释,2、把碳纳米管粉末加入稀释氧化石墨烯溶液中超声分散;3、再将钛粉加入超声分散后,获得氧化石墨烯/碳纳米管与钛粉的混合溶液;4、在烘箱中完全干燥,获得氧化石墨烯/碳纳米管与钛粉的复合粉体;5、将复合粉体置入热压烧结炉的石墨模具中,在氩气保护环境中保温保压烧结。还提供了一种由上述制备方法制备的钛基复合材料。本发明利用氧化石墨烯/碳纳米管混合作为增强体,能有效改善增强体在基体中的团聚问题,提高增强体在基体中的分

一种钛基复合材料及其制备方法.pdf

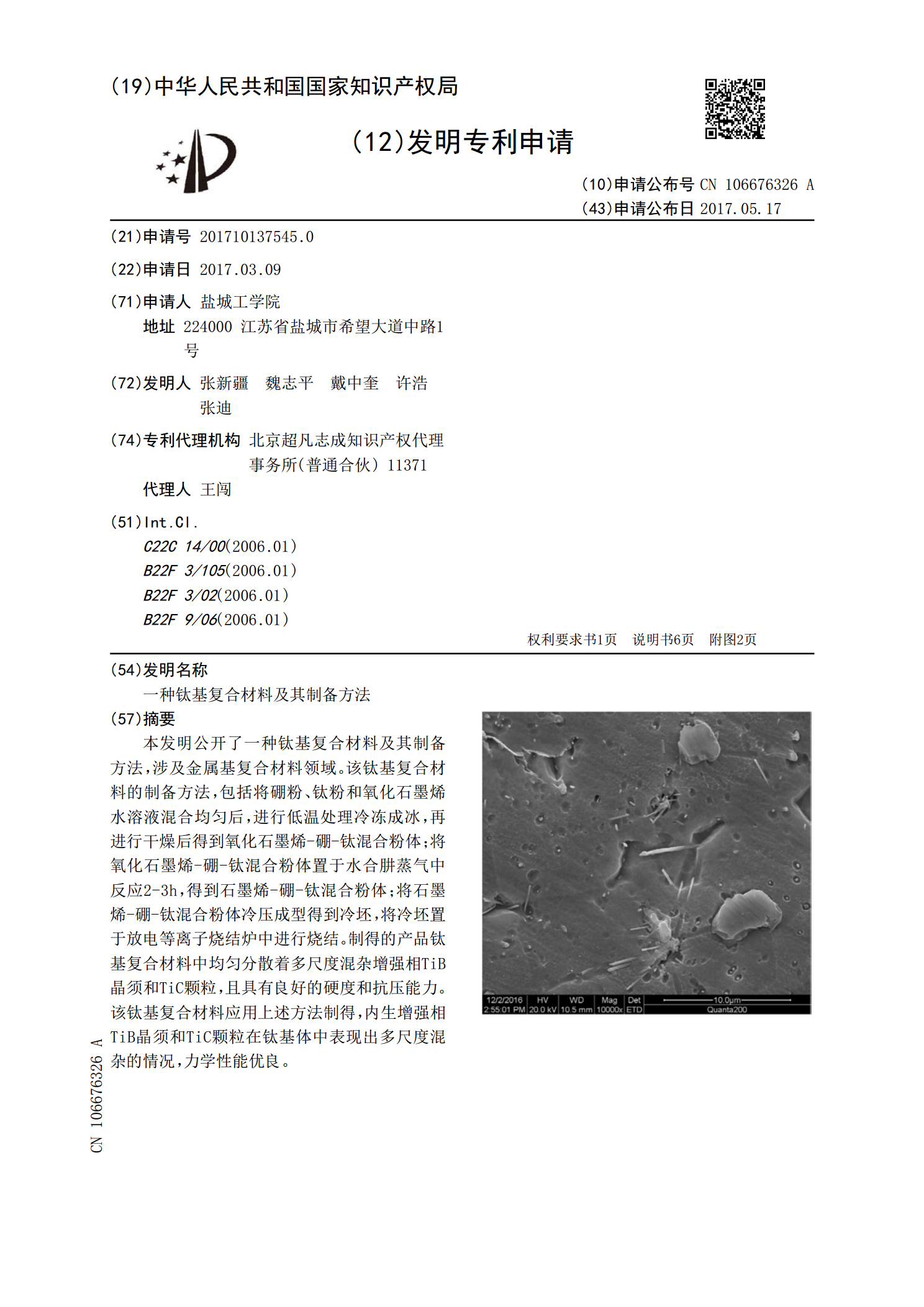

本发明公开了一种钛基复合材料及其制备方法,涉及金属基复合材料领域。该钛基复合材料的制备方法,包括将硼粉、钛粉和氧化石墨烯水溶液混合均匀后,进行低温处理冷冻成冰,再进行干燥后得到氧化石墨烯‑硼‑钛混合粉体;将氧化石墨烯‑硼‑钛混合粉体置于水合肼蒸气中反应2‑3h,得到石墨烯‑硼‑钛混合粉体;将石墨烯‑硼‑钛混合粉体冷压成型得到冷坯,将冷坯置于放电等离子烧结炉中进行烧结。制得的产品钛基复合材料中均匀分散着多尺度混杂增强相TiB晶须和TiC颗粒,且具有良好的硬度和抗压能力。该钛基复合材料应用上述方法制得,内生增

碳纤维增强钛基复合材料及其制备方法.pdf

本发明公开了一种碳纤维增强钛基复合材料及其制备方法;所述复合材料中碳纤维体积分数控制在0.5%~25%,合金元素的重量百分比含量为0%~16%。按如下重量百分比含量称取各组分,混合均匀:C纤维或石墨纤维0.01%~5.6%、合金元素0~16%、余量为钛;采用成形方法将混合粉末压制成具有预定外形的生坯,将生坯放入真空烧结炉中进行烧结,随炉冷却即得碳纤维增强钛基复合材料。本发明简捷、成本低,并可通过调整碳纤维增强体含量、长径比及基体合金成分制备所需的复合材料。