(完整word版)消失模铸造浇注系统设计.doc

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

(完整word版)消失模铸造浇注系统设计.doc

消失模铸造浇注系统设计浇注系统和浇注是获得高质量铸件的重要工序,浇注系统很关键,要经过反复试验,浇注系统可以用泡沫塑料板材来制造,但浇注系统最好是发泡成型,如果可能与模型成为一体,只有这样才能减少飞边,因为薄而复杂的浇注系统在操作过程中很容易损坏,所以使浇注系统简化很重要。浇注系统和浇注操作的目的是减少浇注时产生紊流的倾向,减轻金属液的氧化,防止产生冷隔、皱皮等缺陷,应用成功的浇口设计有很多类型,如顶注、底注、雨淋式浇注,压边浇口、牛浇口等。金属液的充型速度必频与模型热解的速度相同,浇注速度慢或出现断流的

消失模铸造浇注系统设计.doc

精选范本,供参考!精选范本,供参考!精选范本,供参考!消失模铸造浇注系统设计浇注系统和浇注是获得高质量铸件的重要工序,浇注系统很关键,要经过反复试验,浇注系统可以用泡沫塑料板材来制造,但浇注系统最好是发泡成型,如果可能与模型成为一体,只有这样才能减少飞边,因为薄而复杂的浇注系统在操作过程中很容易损坏,所以使浇注系统简化很重要。浇注系统和浇注操作的目的是减少浇注时产生紊流的倾向,减轻金属液的氧化,防止产生冷隔、皱皮等缺陷,应用成功的浇口设计有很多类型,如顶注、底注、雨淋式浇注,压边浇口、牛浇口等。金属液的充

消失模铸造阀类铸件浇注系统研究.docx

消失模铸造阀类铸件浇注系统研究消失模铸造阀类铸件浇注系统研究一、消失模铸造技术简介消失模铸造是一种精密制造工艺,常用于生产形状复杂、精度要求高的金属件。该技术也称为“蜡模铸造”,是指先用低熔点蜡材料制成模型,然后在模型表面涂上多层陶瓷涂料,使得模型表面形成一层陶瓷壳,接着通过加热将蜡料融化,使其流出,留下一个腔体,最后再用高温熔炼金属浇注进去。待金属冷却凝固后,再敲掉陶瓷壳体,即可得到精密的金属零件。消失模铸造技术的优点主要体现在以下几个方面:1.高精度:该技术常用于生产形状复杂、精度要求高的金属件,因为

铸造中浇注系统设计.ppt

第四章浇注系统浇注系统的作用:将液态金属引入铸型。对浇注系统的基本要求第一节、浇注系统各单元的作用:2、直浇道的功用:①从浇口杯引导金属向下,进入横浇道、内浇道或直接导入型腔。②提供足够的压力头,使金属液在重力作用下能克服各种流动阻力,在规定时间内充满型腔。直浇道窝3、横浇道的功用①向内浇道分配洁净的金属液②储留最初浇入的含气量和渣污的低温金属液并阻留渣滓③使金属液流平稳和减少产生氧化夹渣物横浇道的阻渣原理横浇道发挥阻渣作用应具备的条件①横浇道应成充满流态,即满足充满的条件②流速应尽可能低③内浇道的位置关

一种消失模铸造凸轮轴用浇注系统.pdf

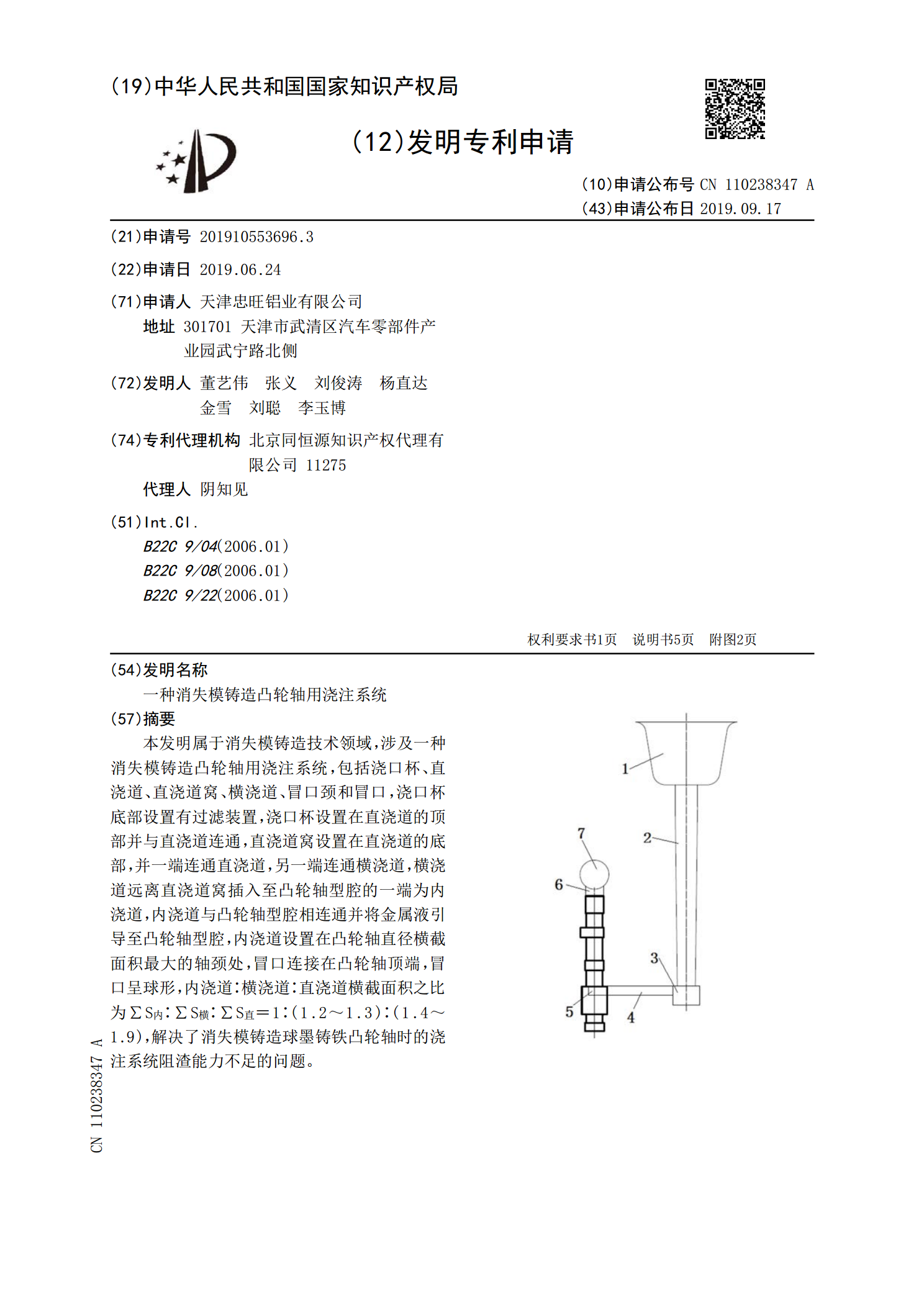

本发明属于消失模铸造技术领域,涉及一种消失模铸造凸轮轴用浇注系统,包括浇口杯、直浇道、直浇道窝、横浇道、冒口颈和冒口,浇口杯底部设置有过滤装置,浇口杯设置在直浇道的顶部并与直浇道连通,直浇道窝设置在直浇道的底部,并一端连通直浇道,另一端连通横浇道,横浇道远离直浇道窝插入至凸轮轴型腔的一端为内浇道,内浇道与凸轮轴型腔相连通并将金属液引导至凸轮轴型腔,内浇道设置在凸轮轴直径横截面积最大的轴颈处,冒口连接在凸轮轴顶端,冒口呈球形,内浇道∶横浇道∶直浇道横截面积之比为∑S