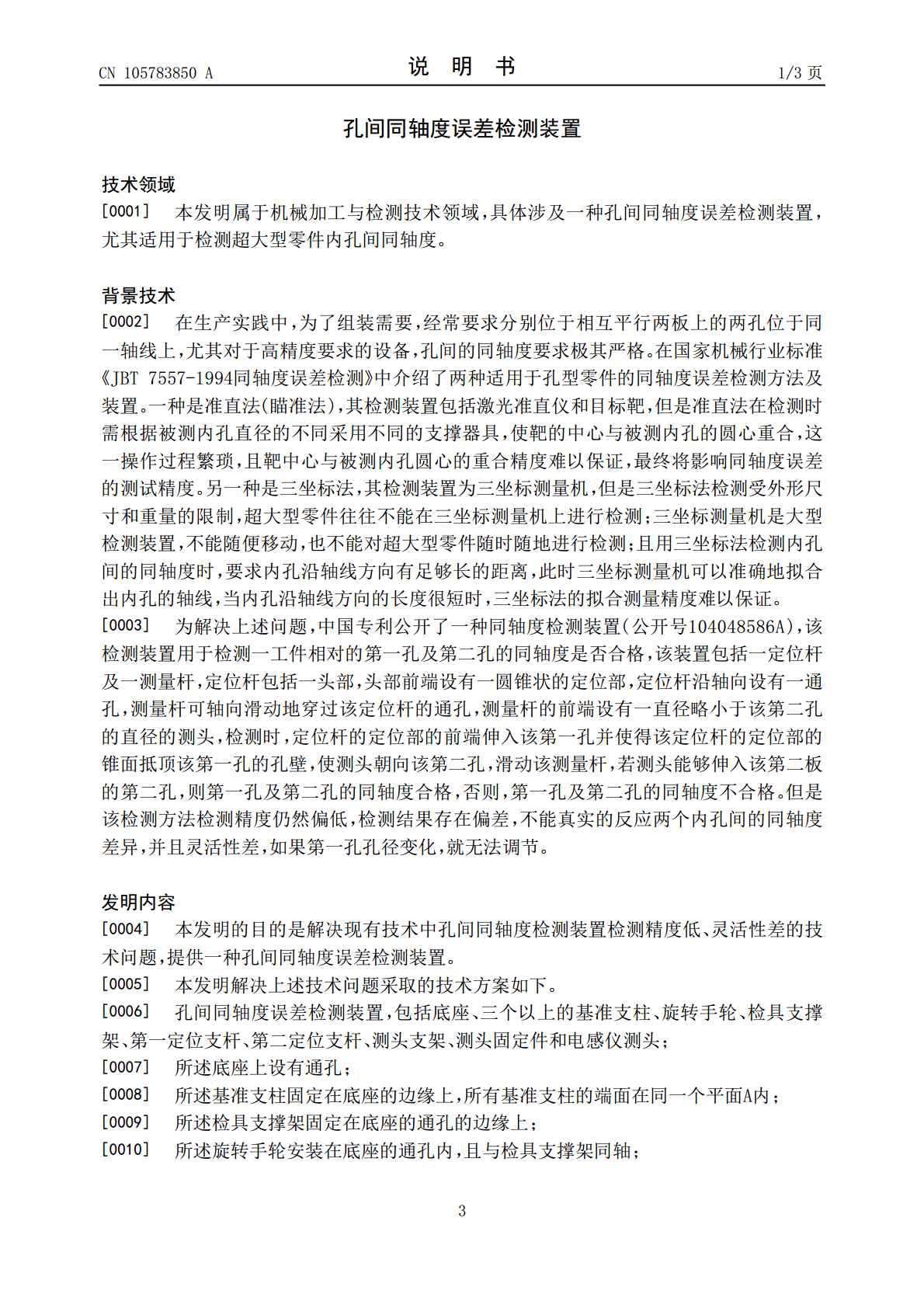

孔间同轴度误差检测装置.pdf

雨巷****珺琦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

孔间同轴度误差检测装置.pdf

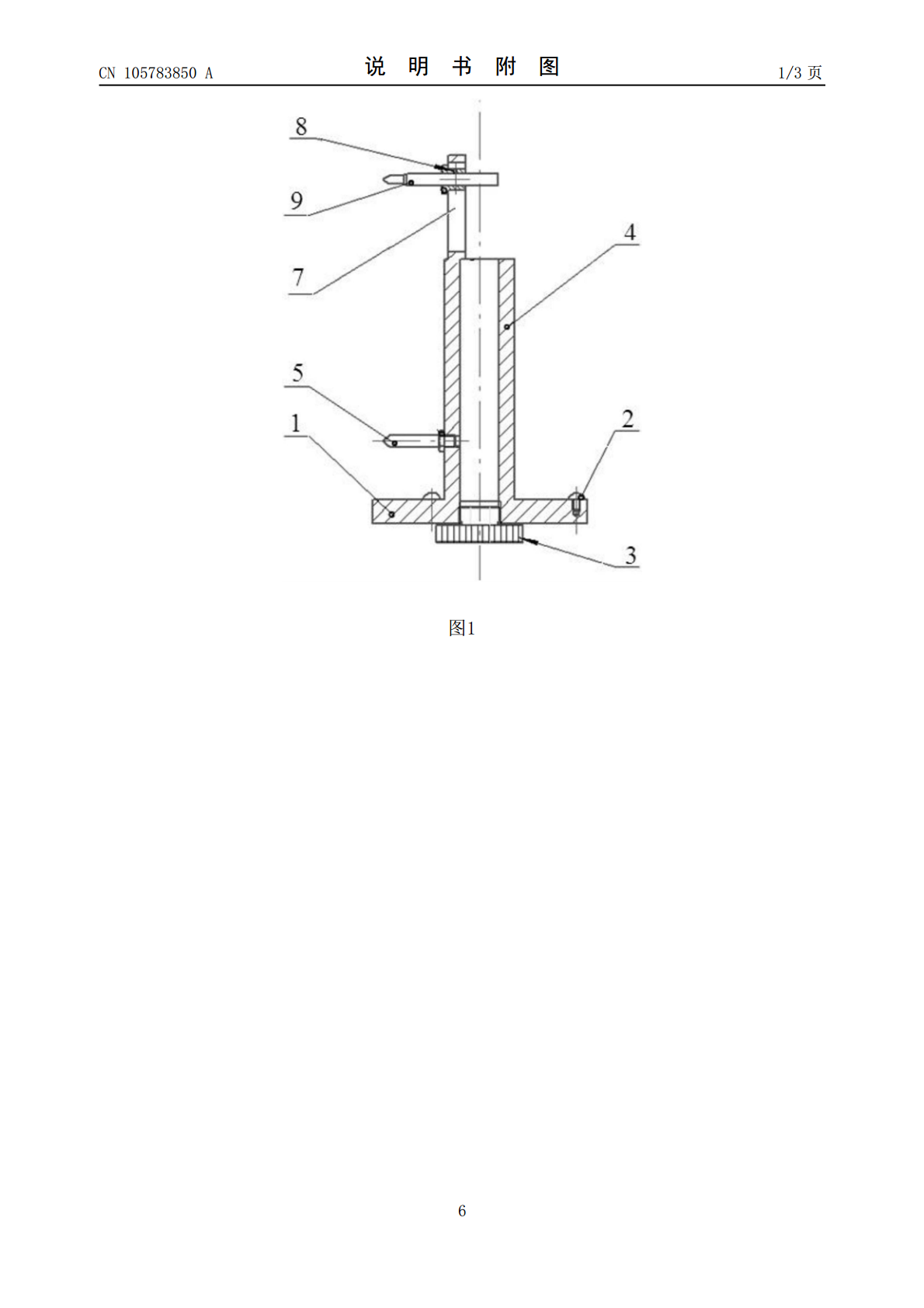

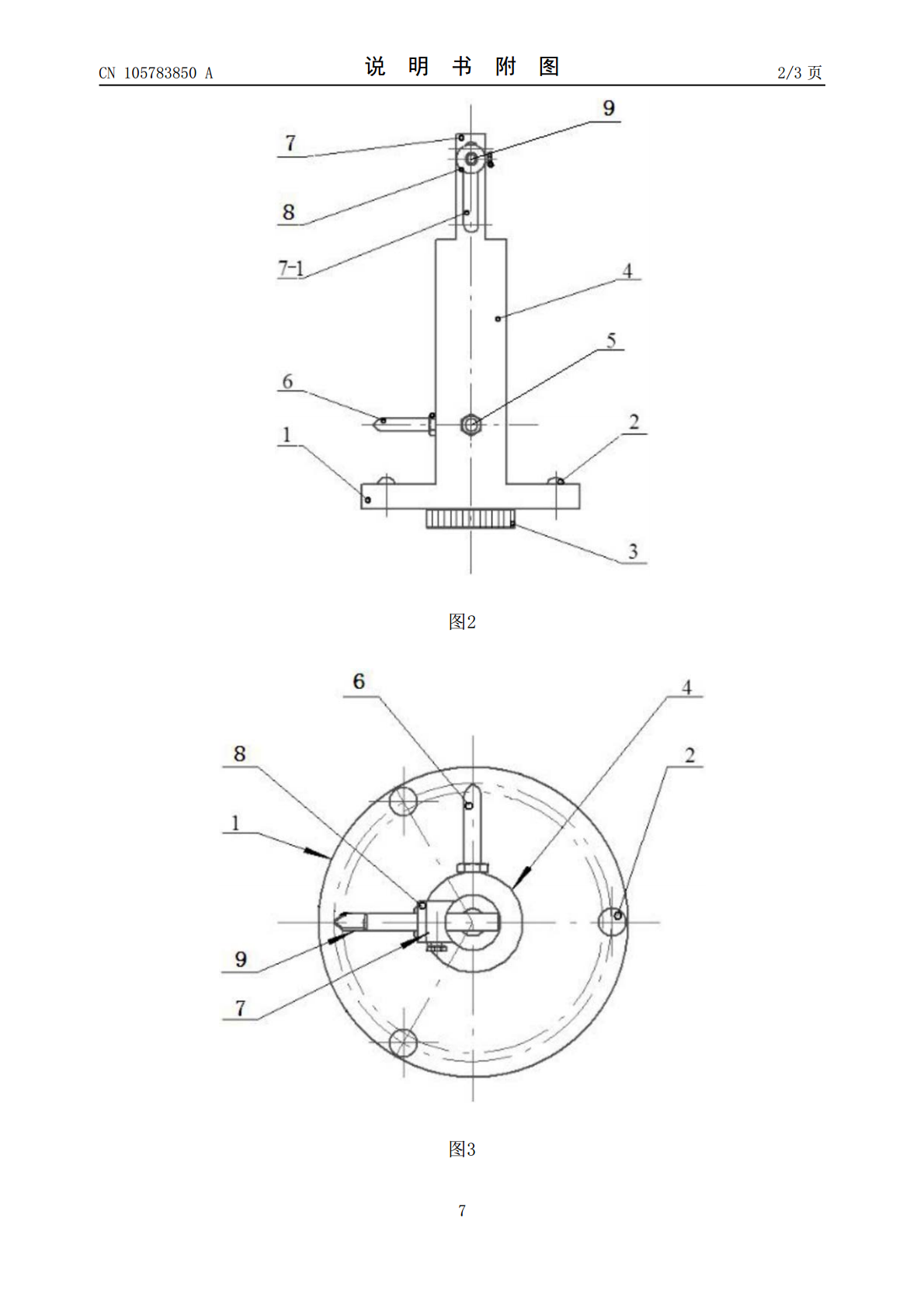

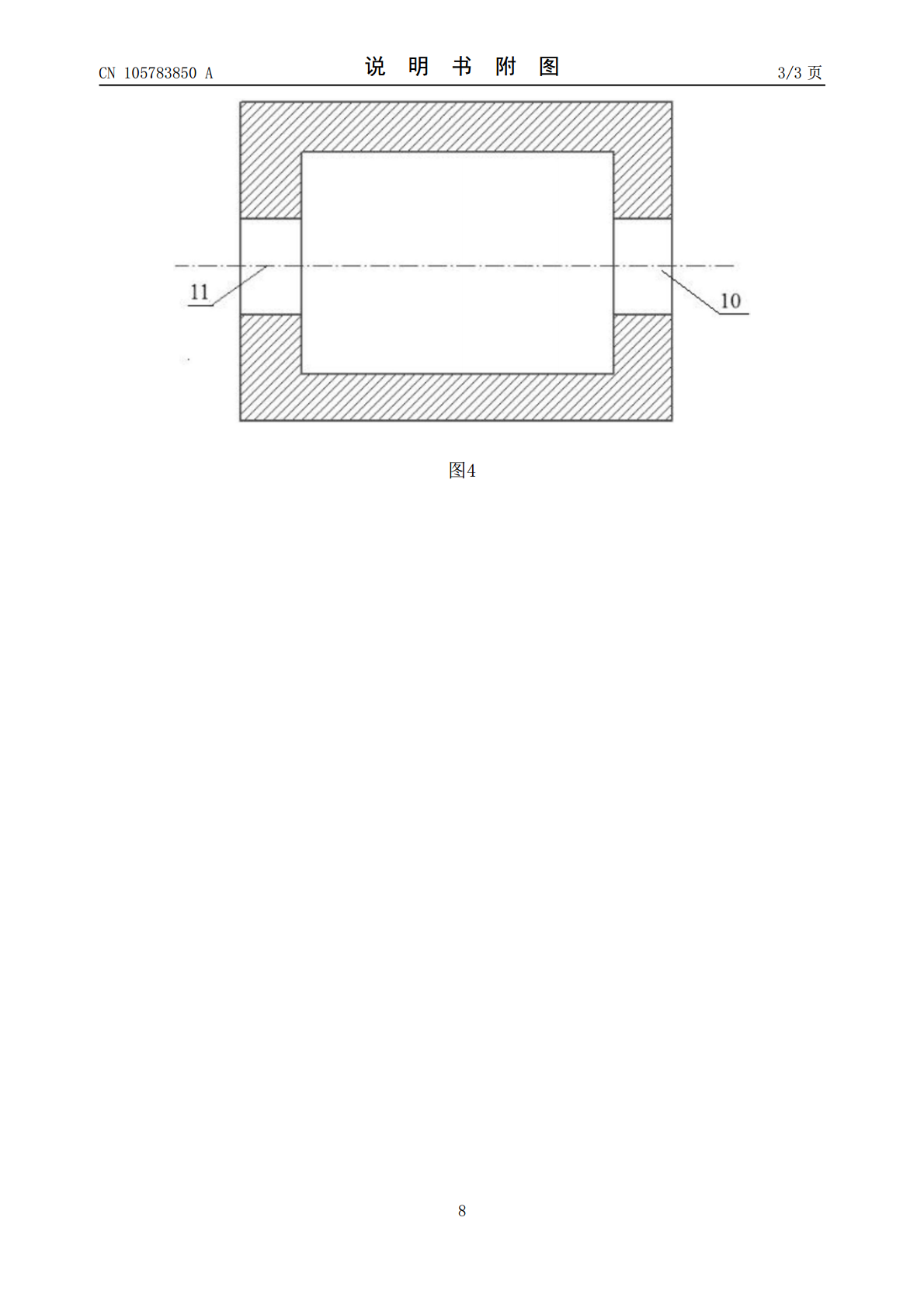

本发明涉及一种孔间同轴度误差检测装置,属于机械加工与检测技术领域。解决了现有技术中孔间同轴度检测装置检测精度低、灵活性差的问题。本发明的检测装置,包括设有通孔的底座,三个以上固定在底座边缘的基准支柱,安装在底座通孔内的旋转手轮,固定在底座通孔边缘的检具支撑架,分别设置在检具支撑架外壁下部的第一定位支杆和第二定位支杆,固定在检具支撑架顶端且设有测头滑动槽的测头支架,设置在测头滑动槽内的测头固定件,以及固定在测头固定件上的电感仪测头。该检测装置结构简单、操作便捷、测量精度高、灵活性好,可以随时随地对零件的内孔

三坐标测量箱体孔同轴度误差探讨.docx

三坐标测量箱体孔同轴度误差探讨随着机械制造的日益精细化和高度自动化,三坐标测量已成为现代制造业中不可或缺的一个重要环节。箱体孔的同轴度误差是其中一个常见的问题,对于高精度机柜、燃气轮机等机械设备的制造和装配至关重要。一、同轴度误差的定义和测量方法同轴度误差是指同一轴线上两个孔的中心线偏离轴线的差异。其测量方法主要包括传统的两点法和三点法,以及现代的激光扫描法和影像测量法。1.两点法和三点法两点法是一种传统的测量方法,通过测量孔壁的两个点的距离来确定中心偏差。三点法相对于两点法来说,可以通过另外一个点的测量

大型圆盘类工件内孔同轴度检测装置.pdf

本发明涉及检测装置的技术领域,尤其涉及一种大型圆盘类工件内孔同轴度检测装置。这种大型圆盘类工件内孔同轴度检测装置包括手轮、内锥件、外锥件、手柄、回转台和百分表,所述内锥件组装在外锥件的内锥孔内,外锥件顶部设置有带轴承的回转台,在回转台上设有一只百分表,所述手轮连接内锥件和外锥件。这种大型圆盘类工件内孔同轴度检测装置的定位结构简单,易操作,测量精度高,其检测技术条件要求低,可以实时检测。

孔同轴度的特殊检测方法.docx

孔同轴度的特殊检测方法孔同轴度是用于衡量孔洞轴线与外部轴线之间的偏差程度的参数,通常用于衡量机械零件的精度。在现代制造业中,高精度、高可靠性的零部件对于产品的品质至关重要,而孔同轴度的特殊检测方法就是为了确保零部件的质量符合设计要求。一、孔同轴度的基本概念和意义孔同轴度是指孔的轴线与外部参考轴线之间的相对位置偏差。对于许多机械装配零件而言,孔同轴度是影响其装配精度和工作可靠性的关键指标之一。正常情况下,孔同轴度的精度应保持在一定的误差范围内,以确保零部件之间的互换性和装配完整性。二、常规的孔同轴度检测方法

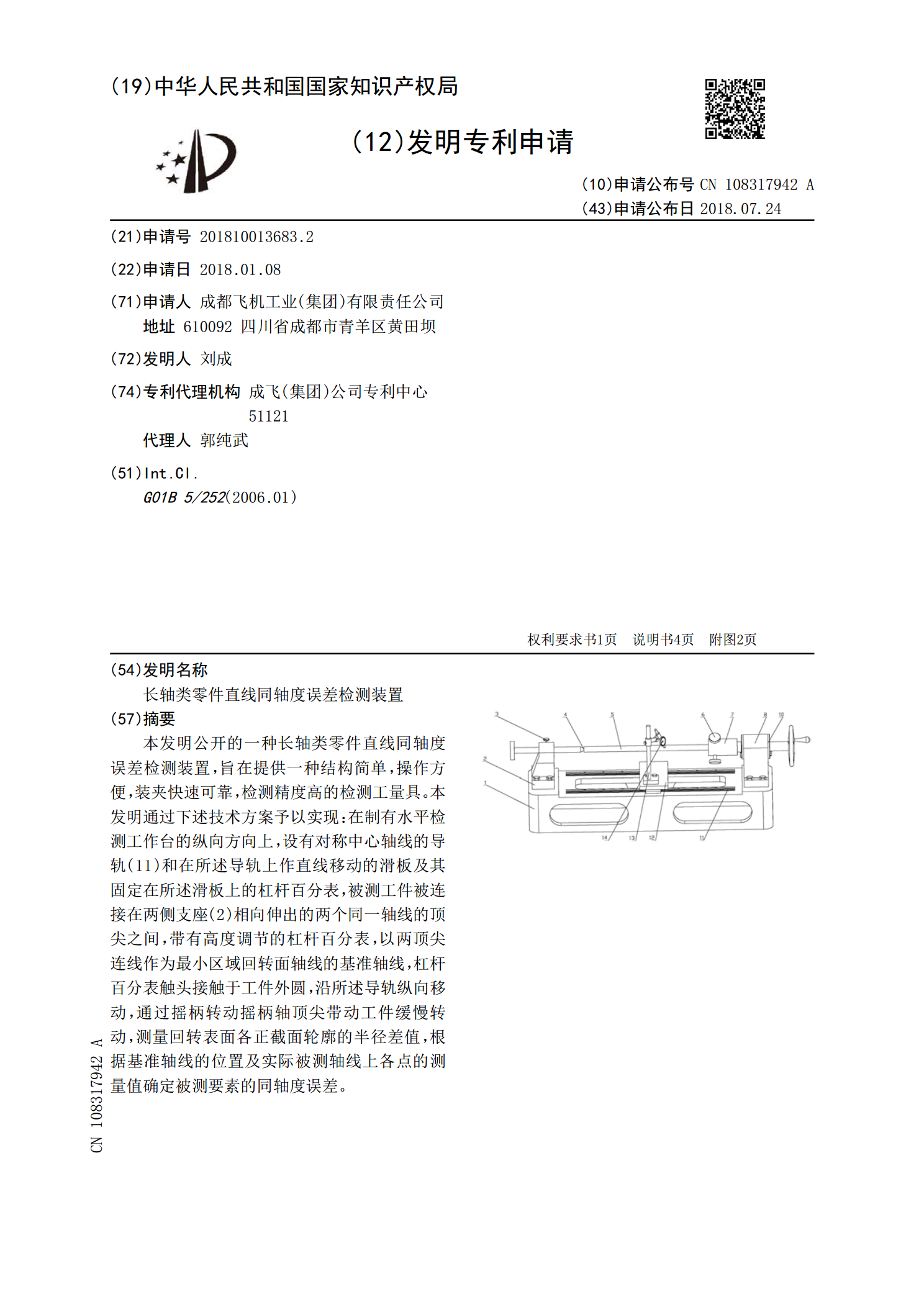

长轴类零件直线同轴度误差检测装置.pdf

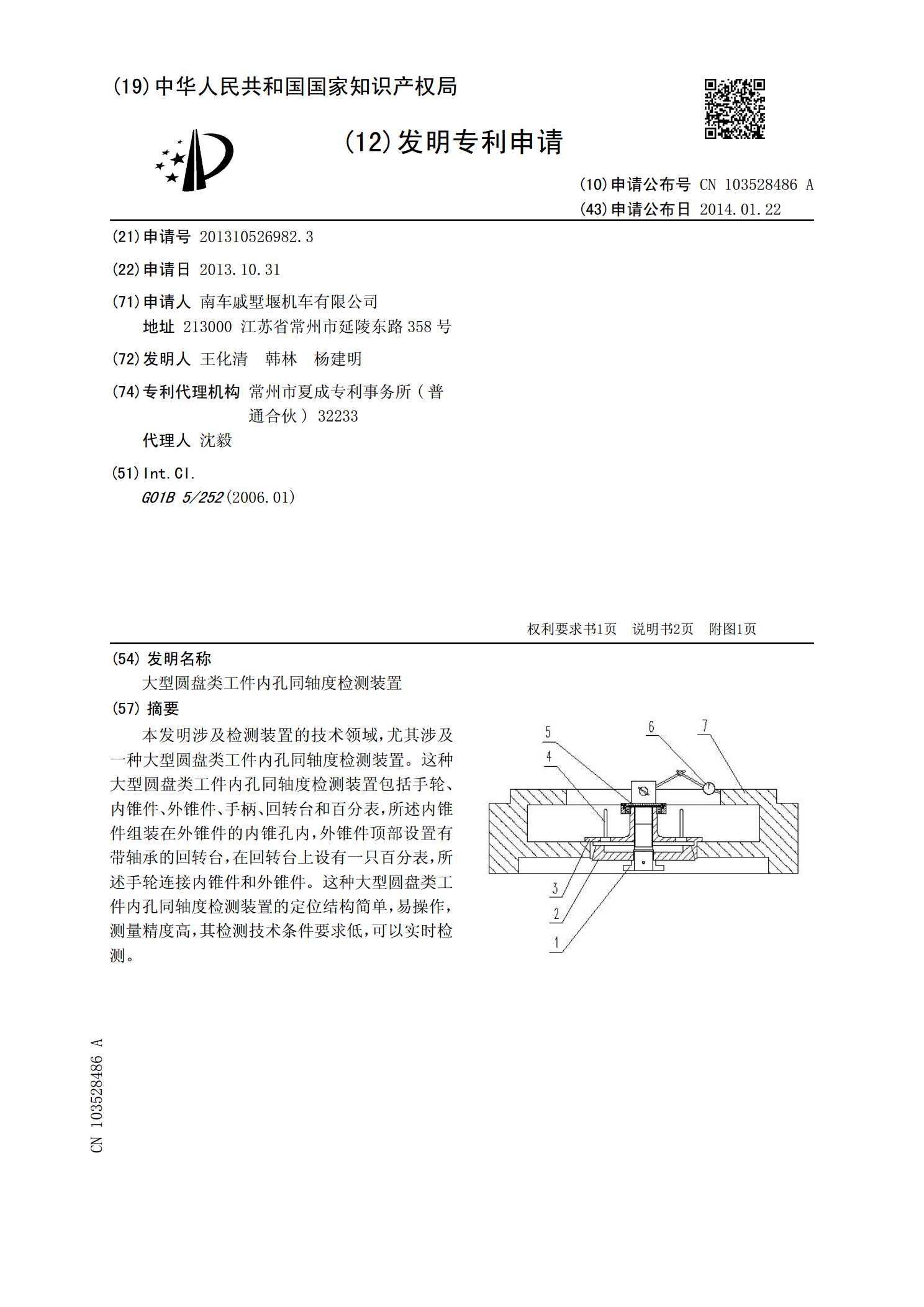

本发明公开的一种长轴类零件直线同轴度误差检测装置,旨在提供一种结构简单,操作方便,装夹快速可靠,检测精度高的检测工量具。本发明通过下述技术方案予以实现:在制有水平检测工作台的纵向方向上,设有对称中心轴线的导轨(11)和在所述导轨上作直线移动的滑板及其固定在所述滑板上的杠杆百分表,被测工件被连接在两侧支座(2)相向伸出的两个同一轴线的顶尖之间,带有高度调节的杠杆百分表,以两顶尖连线作为最小区域回转面轴线的基准轴线,杠杆百分表触头接触于工件外圆,沿所述导轨纵向移动,通过摇柄转动摇柄轴顶尖带动工件缓慢转动,测量