一种具有定向层状孔隙的多孔铜材及其制备方法.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种具有定向层状孔隙的多孔铜材及其制备方法.pdf

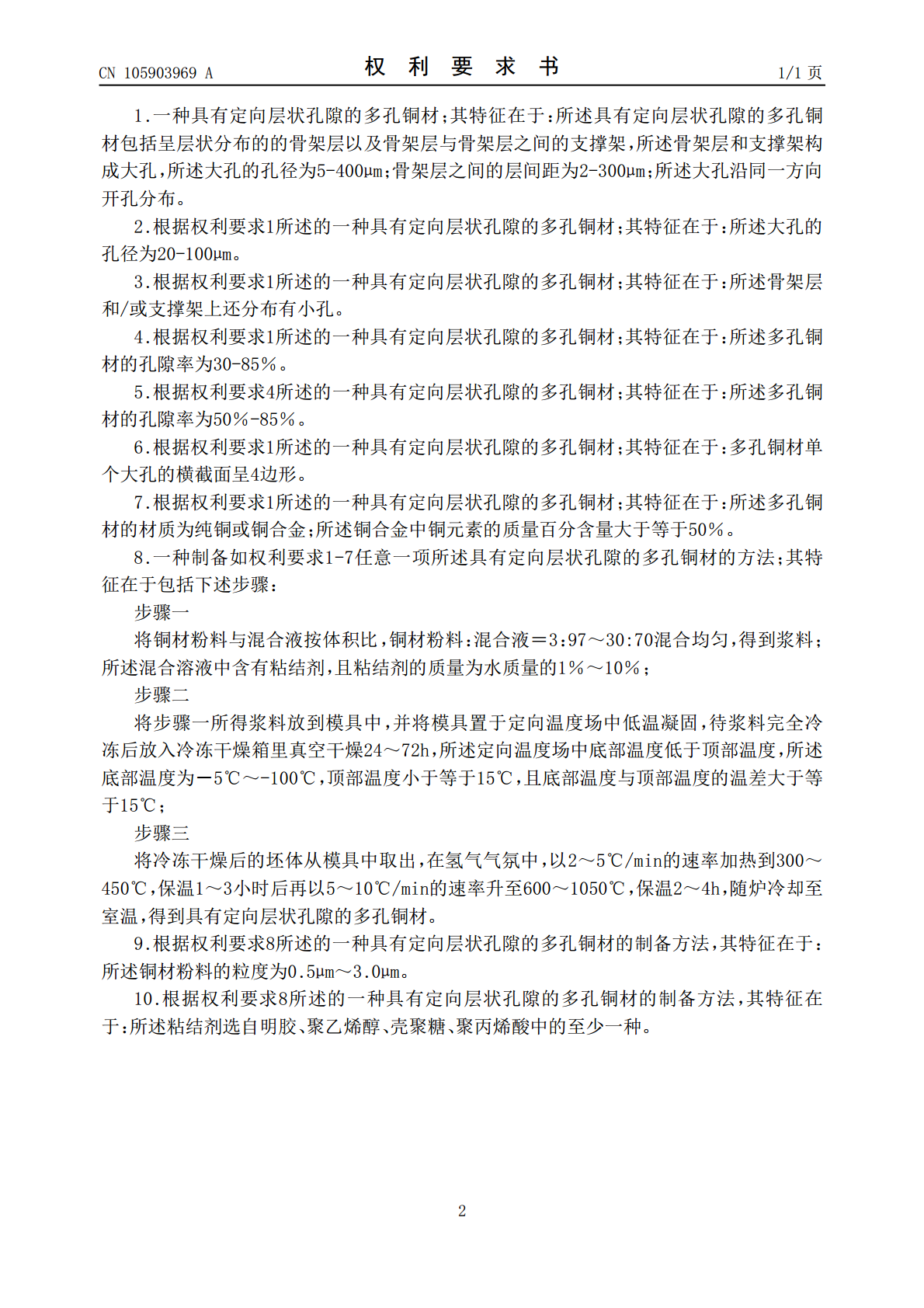

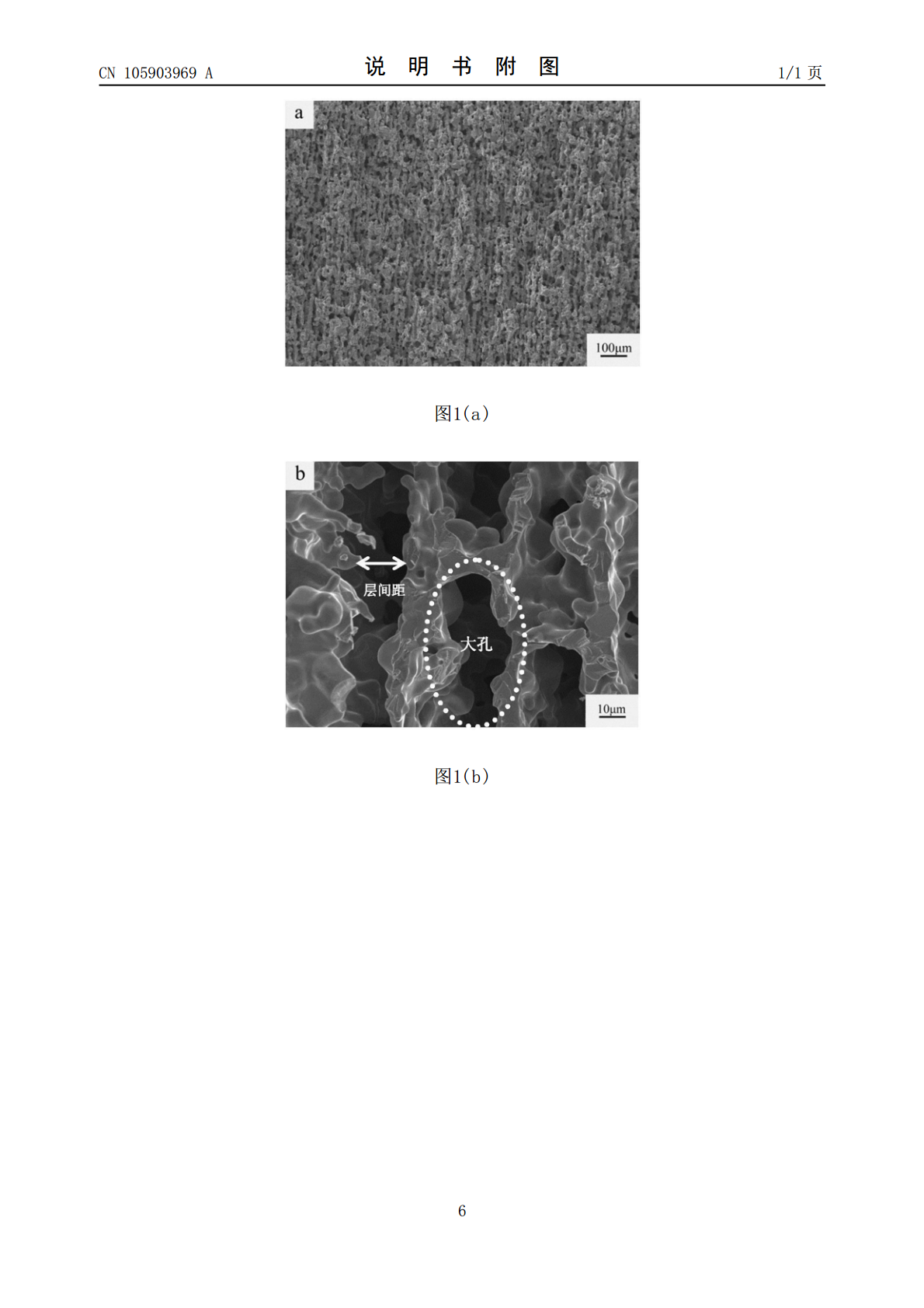

本发明涉及一种具有定向层状孔隙的多孔铜材及其制备方法。属于多孔金属材料制备技术领域。本发明所设计的多孔铜材具有定向层状孔隙的多孔铜材包括呈层状分布的骨架层以及骨架层与骨架层之间的支撑架,所述骨架层和支撑架构成大孔,所述大孔的孔径为5‑400μm;骨架层之间的层间距为2‑300μm。其制备方法为:利用定向温度场使水基铜浆料定向凝固成型,将所得冷坯冷冻干燥去除冰晶,然后在氢气气氛中脱除粘结剂,高温烧结制备出铜及铜合金多孔材料。本发明结构设计合理,制备工艺简单,便于大规模的工业化应用。

一种具有高取向度层状定向连通孔隙的钛材及其制备方法.pdf

本发明涉及一种具有高取向度层状定向连通孔隙的钛材及其制备方法。属于多孔金属材料制备技术领域。本发明所设计的钛材具有高定向层状孔隙且层与层通过支撑架相连。所述高定向层状孔隙的孔径为1.2‑8.3cm,层间距为5~180μm。本发明通过在模具中放入有一定倾斜角度的绝热体,将含钛水基浆料注入模具中,利用设计的双向温度场使浆料定向凝固成型,所得冷坯冷冻干燥去除冰晶,低温脱除粘结剂,高温烧结制备出钛及钛合金多孔材料。通过控制浆料中固相含量、绝热体的倾斜角度及冷冻条件,可获得高定向、大孔径和高孔隙率的多孔钛及钛合金多

一种高孔隙率多孔陶瓷及其制备方法.pdf

本发明公开了一种高孔隙率多孔陶瓷及其制备方法,其利用无机发泡剂取代有机生物质粉料作为造孔剂,以硅凝胶乳液取代纤维素作为赋形剂,以亲水性硅油作为脱模剂,所制得的多孔陶瓷颜色洁白,脱模顺畅,强度和耐磨性得到提升,而且孔隙率高;以蛭石粉作为膨胀剂,在升温蛭石粉膨胀段中,在通孔中膨胀,提升了通孔的粗糙程度和比表面积,其通入燃气燃烧时对燃气的利用更充分,通入燃气燃烧时明亮程度得到提升;以三段加热烧制成型工艺取代常规的窑炉一次烧制成型工艺,将造孔和烧制成型分离,在造孔的时候多孔陶瓷尚未烧结硬化,气体膨胀造孔不会破坏内

一种高孔隙率多孔陶瓷及其制备方法.pdf

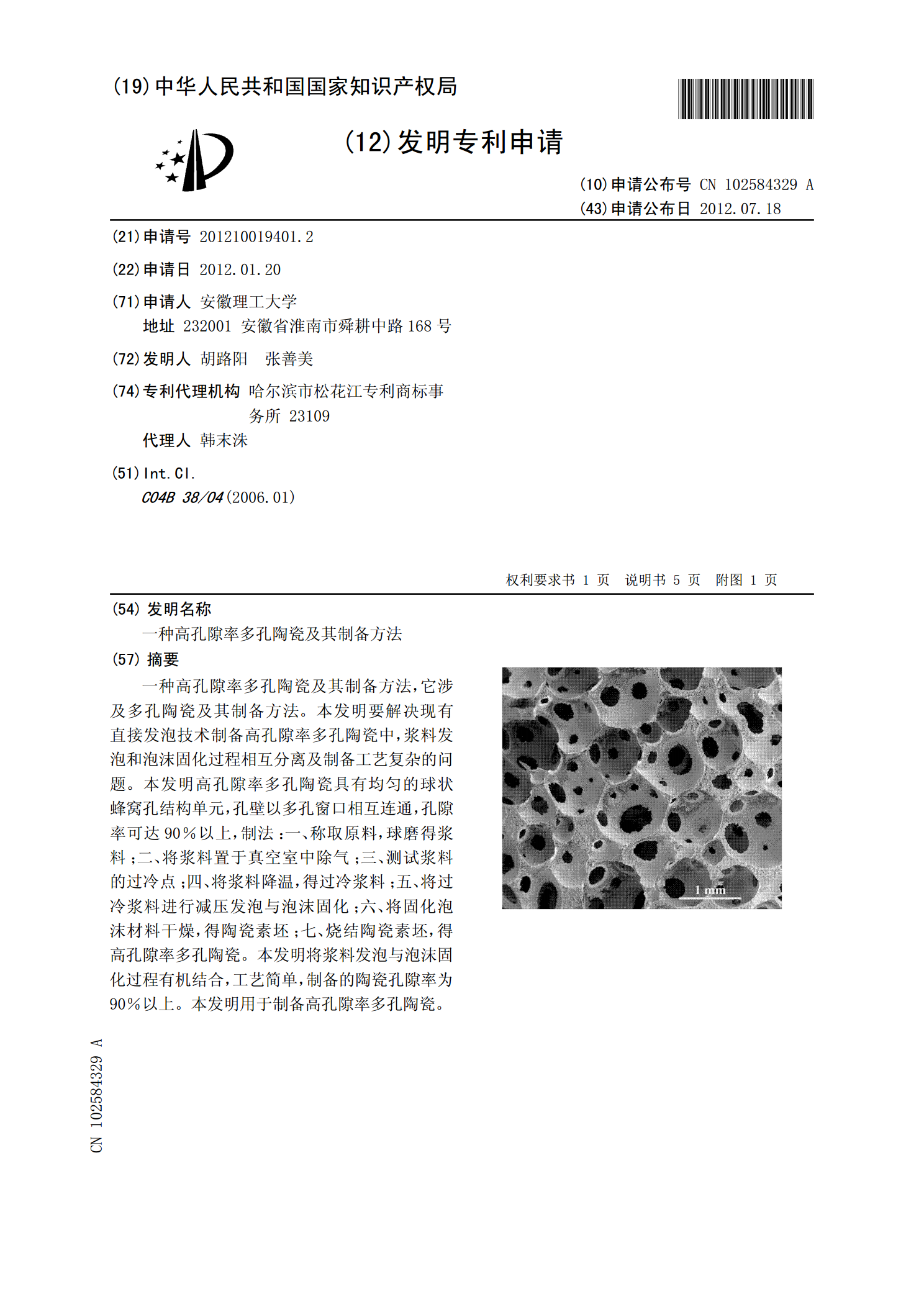

一种高孔隙率多孔陶瓷及其制备方法,它涉及多孔陶瓷及其制备方法。本发明要解决现有直接发泡技术制备高孔隙率多孔陶瓷中,浆料发泡和泡沫固化过程相互分离及制备工艺复杂的问题。本发明高孔隙率多孔陶瓷具有均匀的球状蜂窝孔结构单元,孔壁以多孔窗口相互连通,孔隙率可达90%以上,制法:一、称取原料,球磨得浆料;二、将浆料置于真空室中除气;三、测试浆料的过冷点;四、将浆料降温,得过冷浆料;五、将过冷浆料进行减压发泡与泡沫固化;六、将固化泡沫材料干燥,得陶瓷素坯;七、烧结陶瓷素坯,得高孔隙率多孔陶瓷。本发明将浆料发泡与泡沫固

一种二维层状多孔BCN的制备方法及其H.pdf

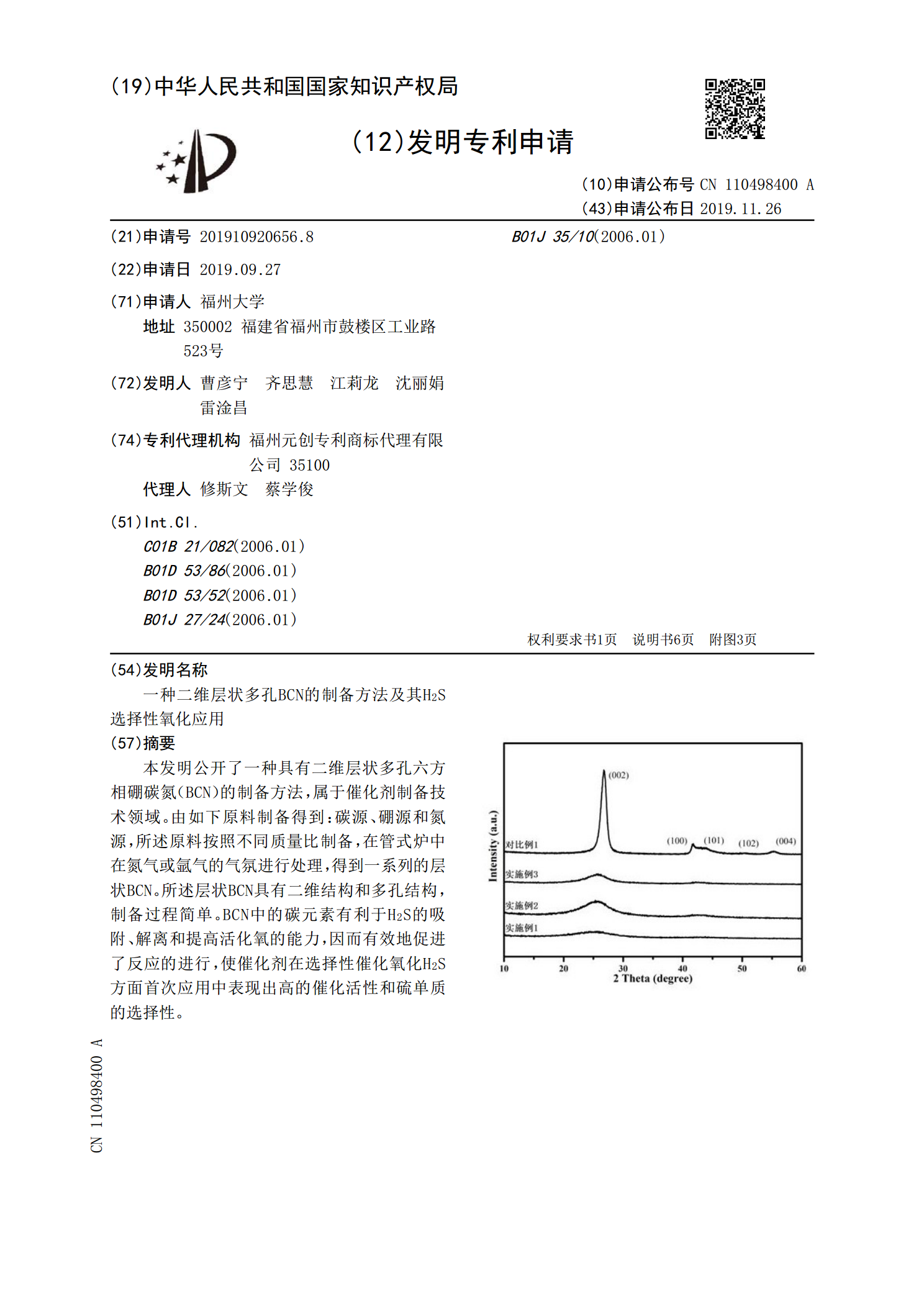

本发明公开了一种具有二维层状多孔六方相硼碳氮(BCN)的制备方法,属于催化剂制备技术领域。由如下原料制备得到:碳源、硼源和氮源,所述原料按照不同质量比制备,在管式炉中在氮气或氩气的气氛进行处理,得到一系列的层状BCN。所述层状BCN具有二维结构和多孔结构,制备过程简单。BCN中的碳元素有利于H