一种高碳钢铸坯浇注末期的控制方法.pdf

明轩****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高碳钢铸坯浇注末期的控制方法.pdf

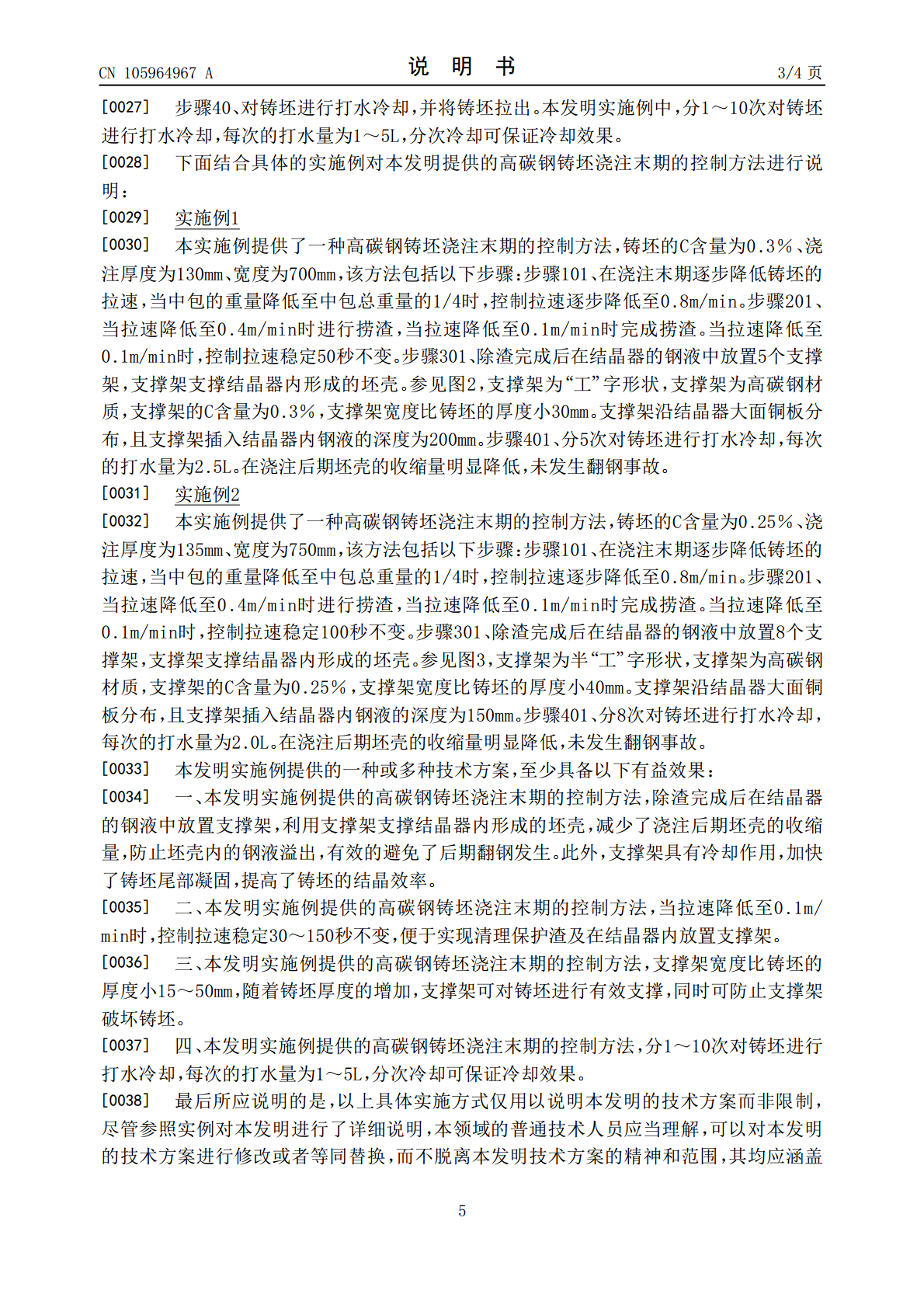

本发明涉及连铸技术领域,特别涉及一种高碳钢铸坯浇注末期的控制方法,该方法包括以下步骤:浇注末期逐步降低铸坯的拉速,当中包的重量降低至中包总重量的1/3~1/8时,控制拉速逐步降低至0.8m/min。当拉速降低至0.4m/min时进行捞渣,当拉速降低至0.1m/min时完成捞渣。在结晶器的钢液中放置支撑架,支撑架支撑结晶器内形成的坯壳。对铸坯进行打水冷却,并将铸坯拉出。本发明提供的高碳钢铸坯浇注末期的控制方法,减少了浇注后期坯壳的收缩量,防止坯壳内的钢液溢出,有效的避免了后期翻钢发生。

一种消除高碳钢小方坯铸坯表面缺陷的方法.pdf

本发明的目的在于提供一种消除碳钢小方坯表面缺陷的方法,对矫直后的铸坯采用高压水对铸坯表面进行预处理,预处理后的铸坯进行空心堆垛缓冷,同时控制加热炉气氛和铸坯在炉时间等方式,增加铸坯表面氧化层厚度深度,将铸坯表面大部分的细小缺陷包裹在铸坯表面氧化层内,通过去除铸坯表面的氧化铁皮的方式来清除铸坯表面的微小质量缺陷,避免轧制过程线材表面结疤缺陷的生成。

一种减少铝脱氧高碳钢铸坯表面裂纹的方法.pdf

本发明涉及一种减少铝脱氧高碳钢铸坯表面裂纹的方法,其特征在于,在转炉熔炼、出钢脱氧、造渣、精炼、连铸各工序中分别对钢水中Als和N进行控制,抑制AlN的生成,从而降低高碳钢铸坯的表面裂纹,其操作步骤如下:1)降低钢水中的N含量;2)脱氧;3)顶渣中CaO/SiO2为1.5~2.5;4)精炼终点顶渣碱度CaO/SiO2为2.0~5.0;5)轧制前Als/N为2.32~6.68。与现有技术相比,本发明的有益效果是:1)通过对钢水中Als和N进行控制,抑制AlN的生成,从而有效降低高碳钢铸坯的表面裂纹,实现了即

一种高碳钢连铸坯加热脱碳的试验方法.pdf

本发明涉及高碳钢连铸坯加热脱碳的试验方法。其步骤:切取与连铸坯表面状态相同的连铸坯试样;对连铸坯试样分段加热;向加热实验炉内通入与现场加热炉内气体成分相同的气氛气体;气氛气体切换,并确定加热实验炉各段的空气消耗系数;根据加热实验炉各段的空气消耗系数范围,进行排列组合试验;对连铸坯试样进行检验;取出连铸坯试样并冷却至室温;根据检验结果值,将最佳值的方案用于现场生产。本发明能对加热后的钢坯试样立即取样检测,直接准确定量把握不同加热制度对钢坯加热后表面脱碳深度的影响;成本低、效率高,试样、工艺与现场一致良好,实

一种改善高碳钢铸坯凝固质量的工艺.pdf

本发明公开了一种改善高碳钢铸坯凝固质量的工艺,主要包括以下工艺流程,1、100t转炉2、100t-LF精炼炉3、150mm×150mm小方坯连铸4、加热炉5、高速线材轧机轧制盘条,本发明通过优化连铸过程中二冷比水量、二冷区冷却水在各个冷却段的分配、钢水过热度、连铸拉速等工艺参数,改善连铸坯内部质量。本发明通过控制连铸过程中中间包钢水过热度、连铸拉速、控制二冷区比水量,二冷冷却水分配采用先强冷、后弱冷的冷却方式,既减轻了中心偏析,也改善了中心疏松与缩孔。本发明减轻了连铸过程中存在的中心偏析、中心疏松和中心缩