一种钢支撑活络头.pdf

思洁****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钢支撑活络头.pdf

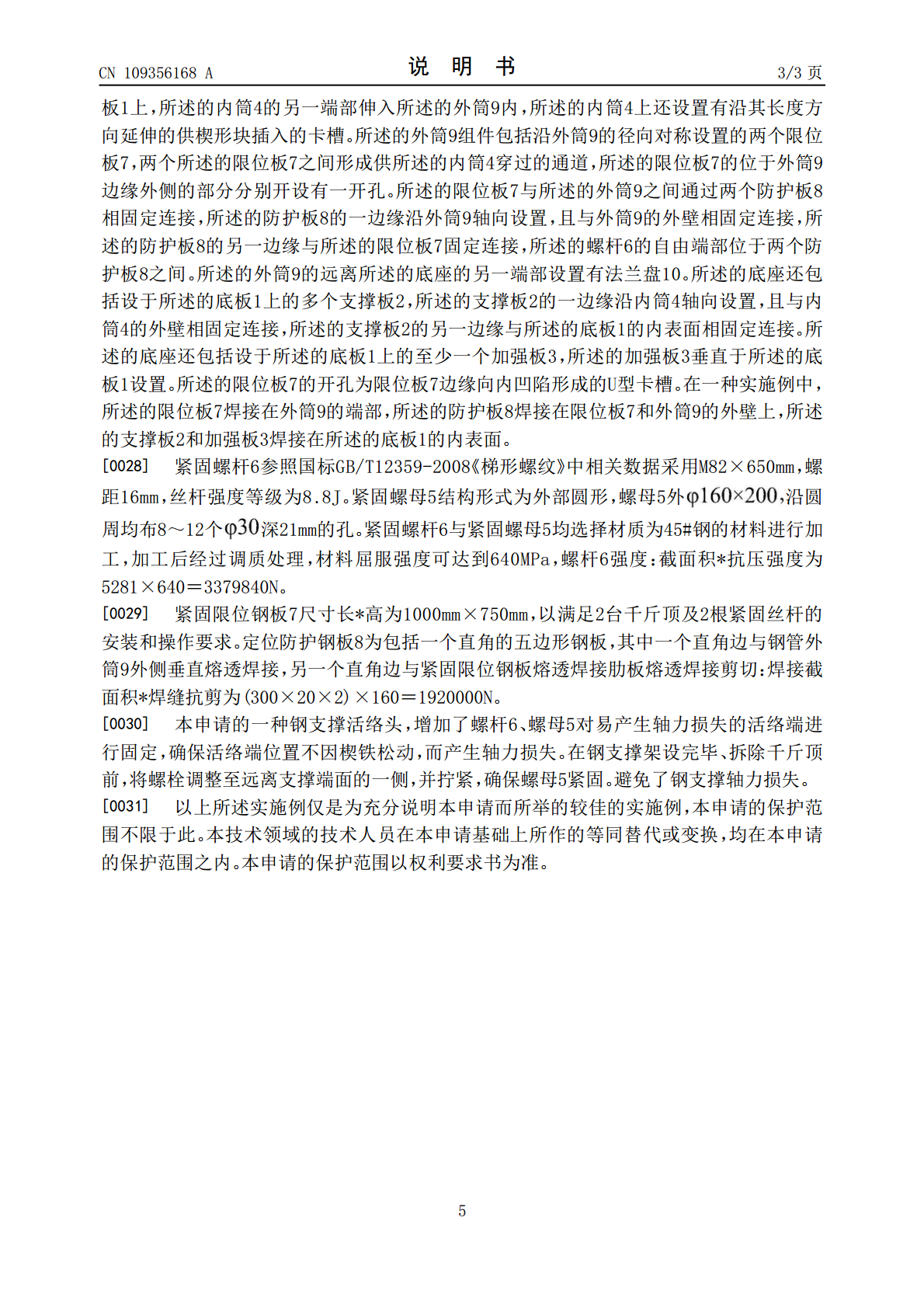

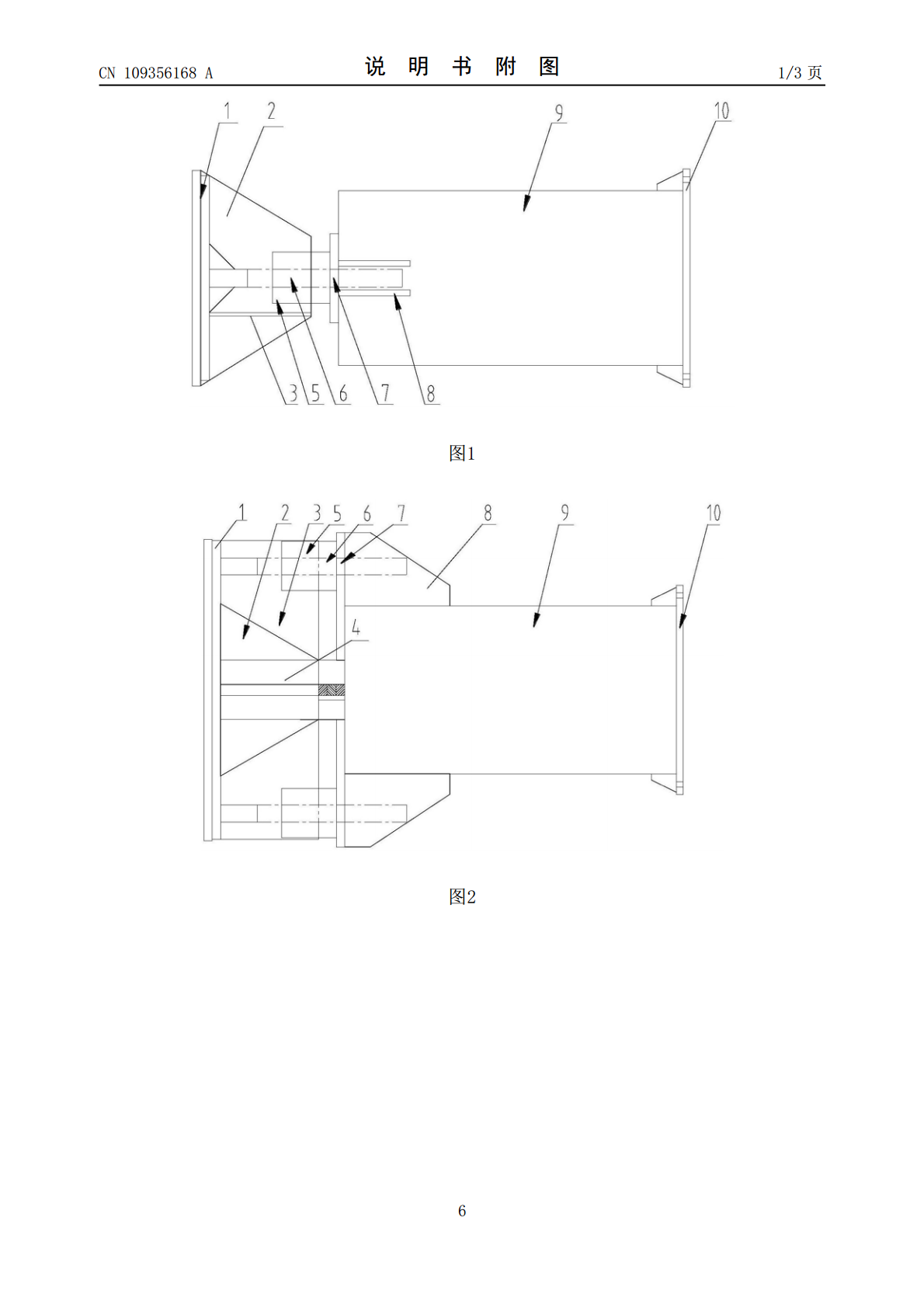

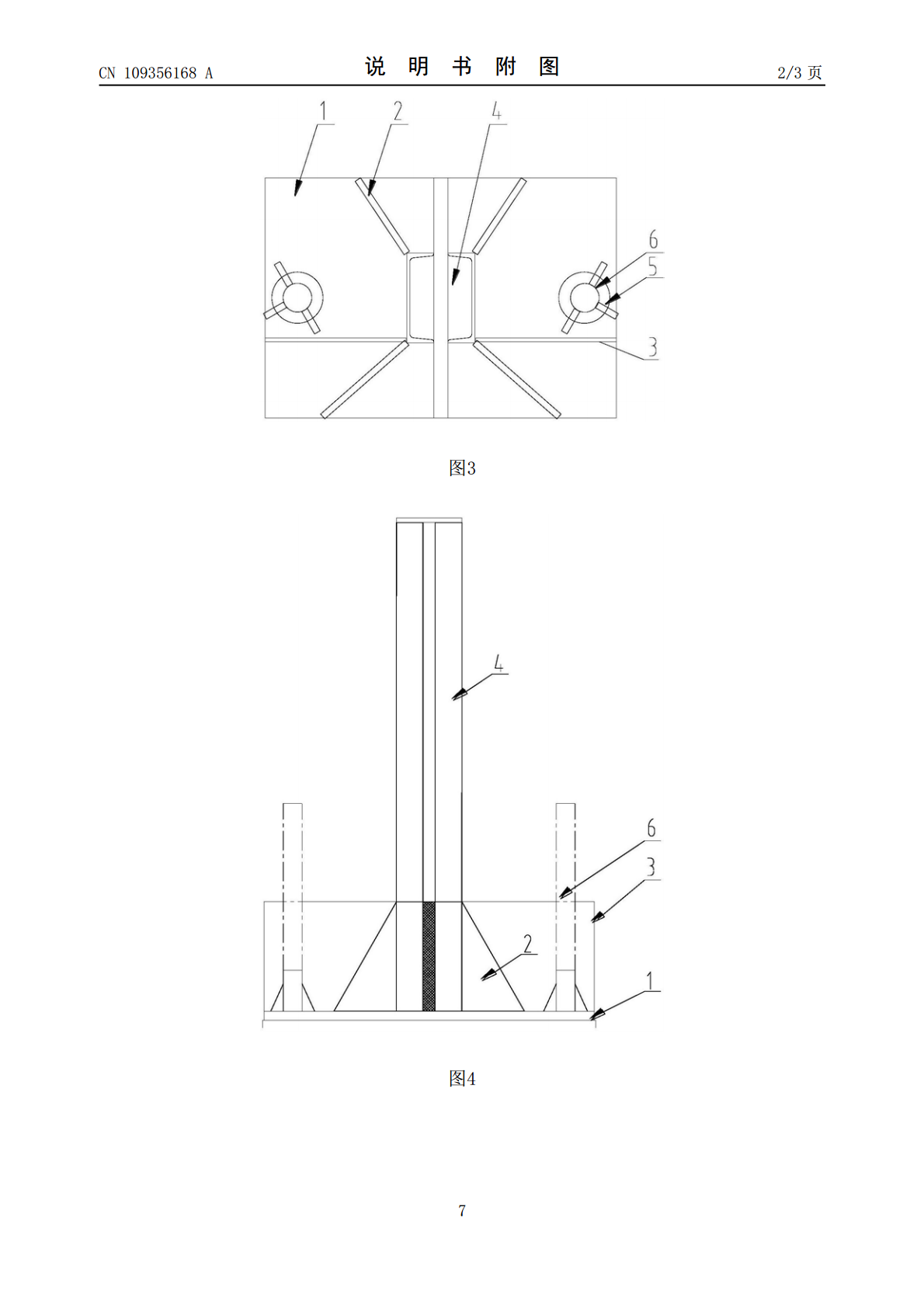

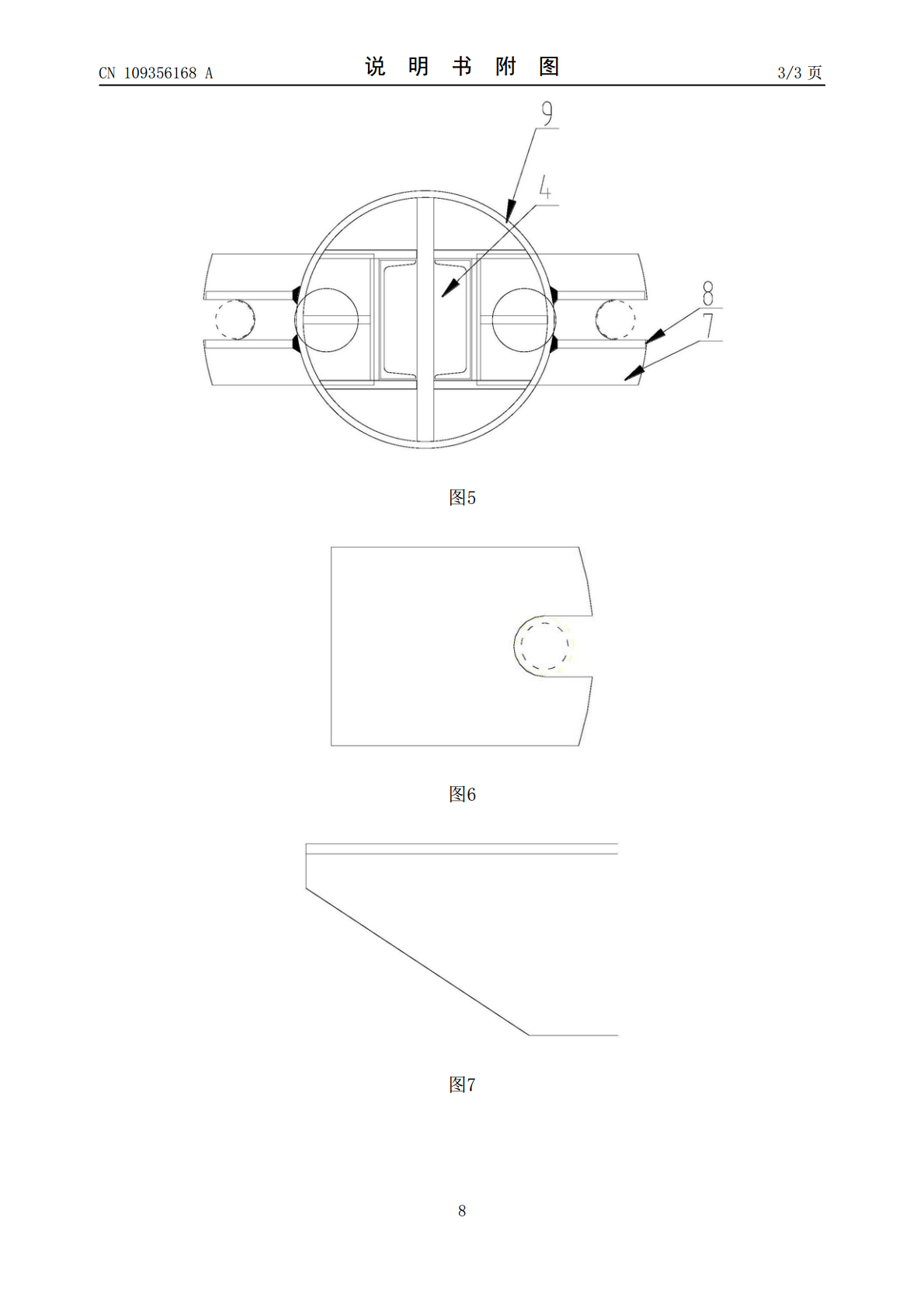

本申请提供了一种钢支撑活络头,包括底座、与所述的底座活动连接的外筒组件,所述的底座包括底板、安装在所述的底板上的至少两个螺杆,螺杆上螺纹连接有螺母,所述的外筒组件包括外筒、安装在所述的外筒一端的限位板,所述的限位板上设置有供螺杆穿过的开孔,所述的螺母位于所述的底板与所述的限位板之间,通过旋转螺母,调节限位板与底板之间的距离。本申请的一种钢支撑活络头,增加了螺杆、螺母对易产生轴力损失的活络端进行固定,确保活络端位置不因楔铁松动,而产生轴力损失。在常规得钢支撑架设完毕、拆除千斤顶前,将螺栓调整至远离支撑端面得

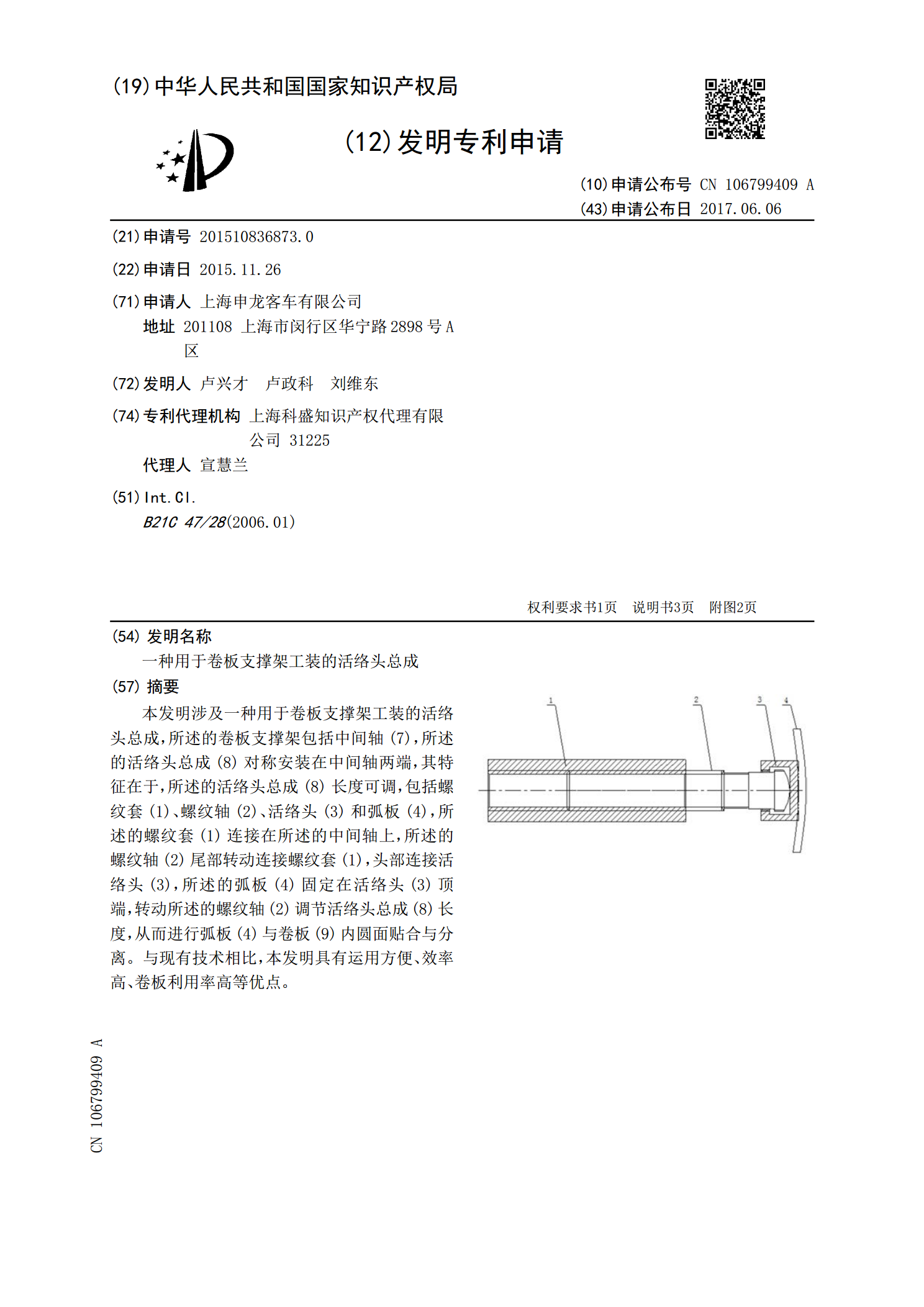

一种用于卷板支撑架工装的活络头总成.pdf

本发明涉及一种用于卷板支撑架工装的活络头总成,所述的卷板支撑架包括中间轴(7),所述的活络头总成(8)对称安装在中间轴两端,其特征在于,所述的活络头总成(8)长度可调,包括螺纹套(1)、螺纹轴(2)、活络头(3)和弧板(4),所述的螺纹套(1)连接在所述的中间轴上,所述的螺纹轴(2)尾部转动连接螺纹套(1),头部连接活络头(3),所述的弧板(4)固定在活络头(3)顶端,转动所述的螺纹轴(2)调节活络头总成(8)长度,从而进行弧板(4)与卷板(9)内圆面贴合与分离。与现有技术相比,本发明具有运用方便、效率高

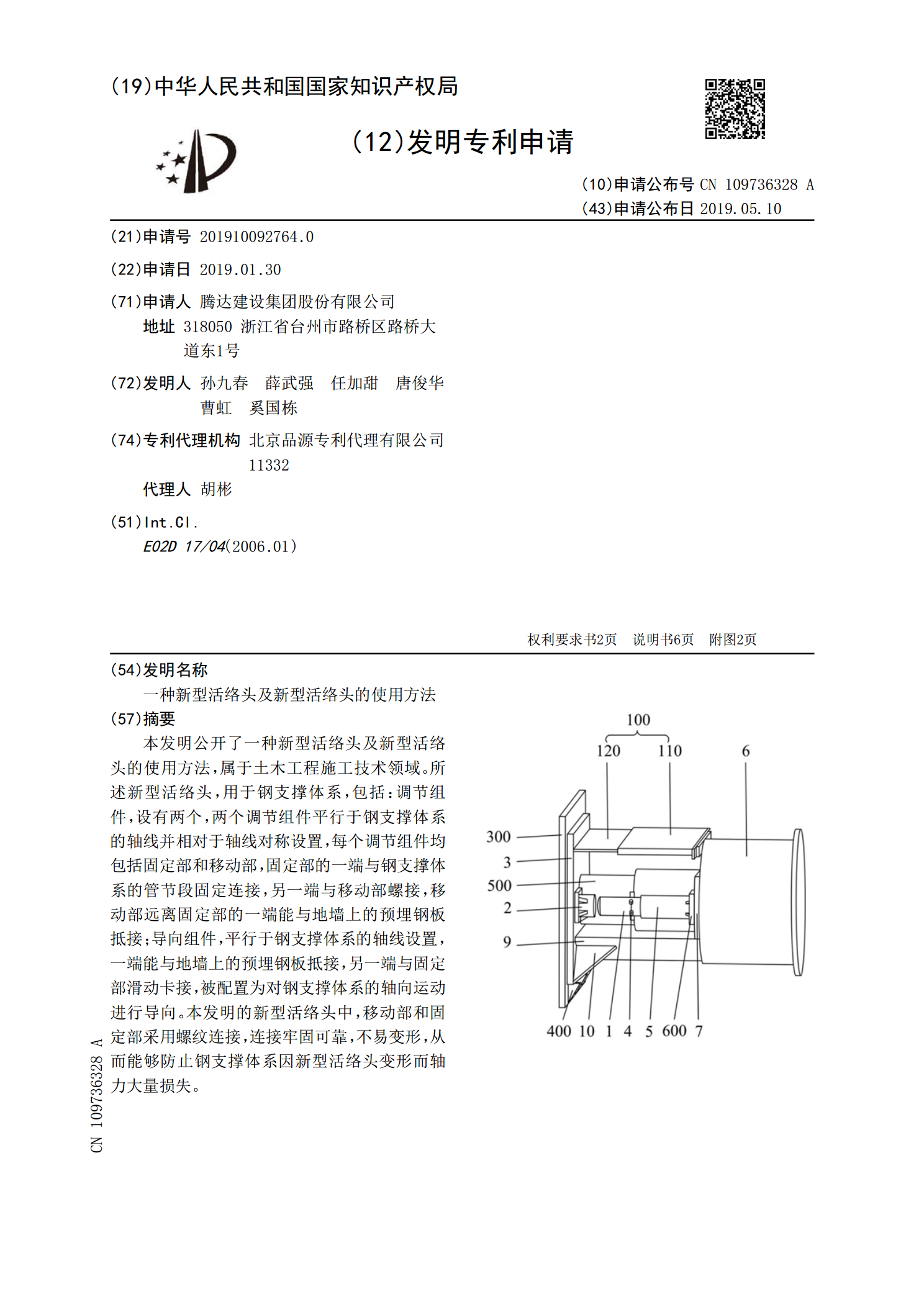

一种新型活络头及新型活络头的使用方法.pdf

本发明公开了一种新型活络头及新型活络头的使用方法,属于土木工程施工技术领域。所述新型活络头,用于钢支撑体系,包括:调节组件,设有两个,两个调节组件平行于钢支撑体系的轴线并相对于轴线对称设置,每个调节组件均包括固定部和移动部,固定部的一端与钢支撑体系的管节段固定连接,另一端与移动部螺接,移动部远离固定部的一端能与地墙上的预埋钢板抵接;导向组件,平行于钢支撑体系的轴线设置,一端能与地墙上的预埋钢板抵接,另一端与固定部滑动卡接,被配置为对钢支撑体系的轴向运动进行导向。本发明的新型活络头中,移动部和固定部采用螺纹

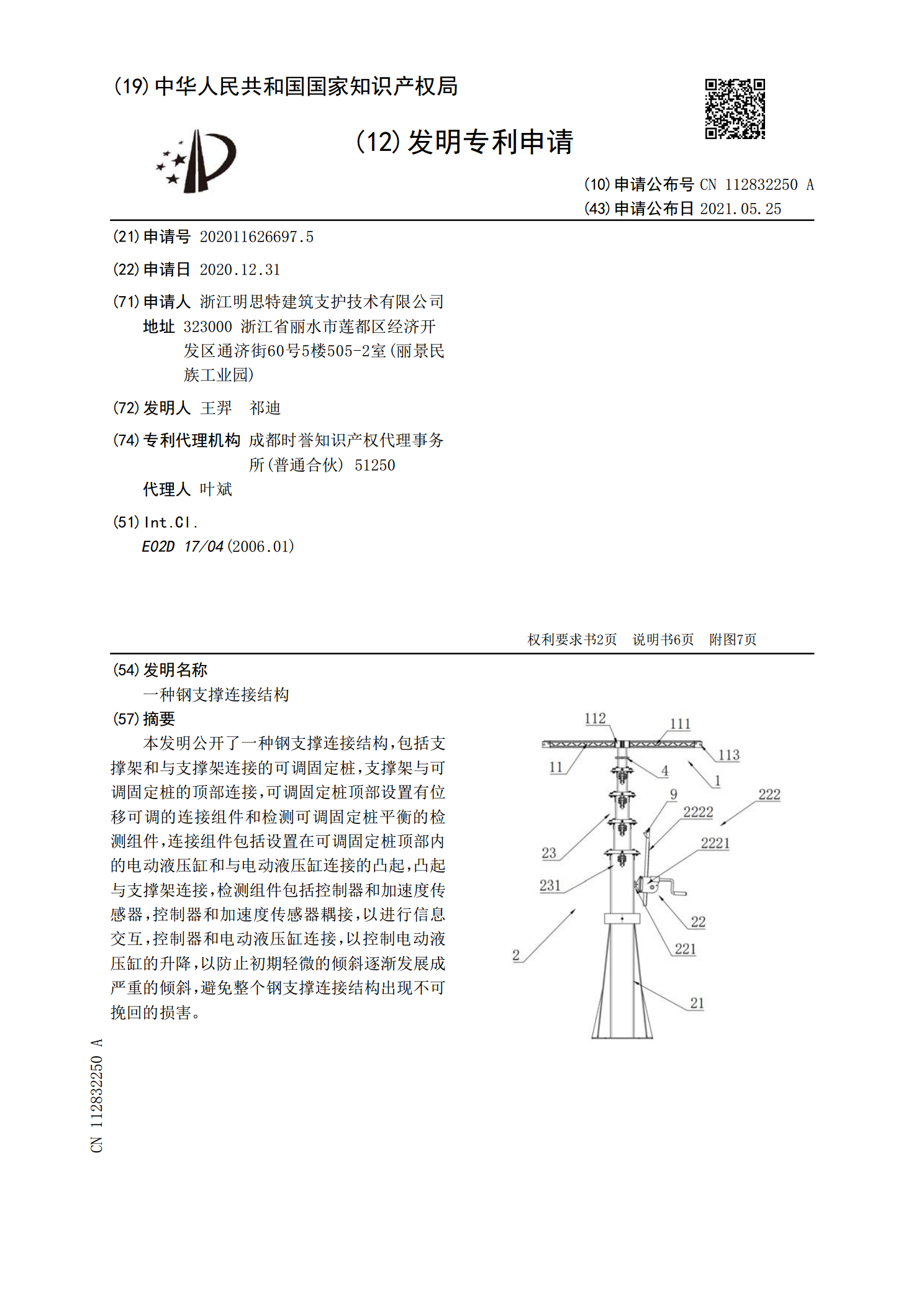

一种钢支撑连接结构.pdf

本发明公开了一种钢支撑连接结构,包括支撑架和与支撑架连接的可调固定桩,支撑架与可调固定桩的顶部连接,可调固定桩顶部设置有位移可调的连接组件和检测可调固定桩平衡的检测组件,连接组件包括设置在可调固定桩顶部内的电动液压缸和与电动液压缸连接的凸起,凸起与支撑架连接,检测组件包括控制器和加速度传感器,控制器和加速度传感器耦接,以进行信息交互,控制器和电动液压缸连接,以控制电动液压缸的升降,以防止初期轻微的倾斜逐渐发展成严重的倾斜,避免整个钢支撑连接结构出现不可挽回的损害。

一种重叠隧道钢支撑.pdf

本发明属于土木工程行业中的钢结构设计与制造技术领域,具体涉及一种重叠隧道钢支撑。一种重叠隧道钢支撑,其特征在于:它主要由多个相同的支撑系统和轨道组成,多个支撑系统并排安放在轨道上;所述支撑系统为圆形结构,下部设有单轮缘,单轮缘落在轨道上;相邻的支撑系统之间均通过若干的连接件固定连接;最边上一个支撑系统的下部设有轨道锁扣,所述轨道锁扣与该支撑系统通过一个水平布置的液压油缸连接,所述轨道锁扣固定锁在轨道上。所述重叠隧道钢支撑具有造价低、易于制造和拆卸等特点,此外较以往隧道支撑设备能够保护更大的管片面积,尤其对