动力电池组信号采样组件的模切加工方法.pdf

一吃****福乾

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

动力电池组信号采样组件的模切加工方法.pdf

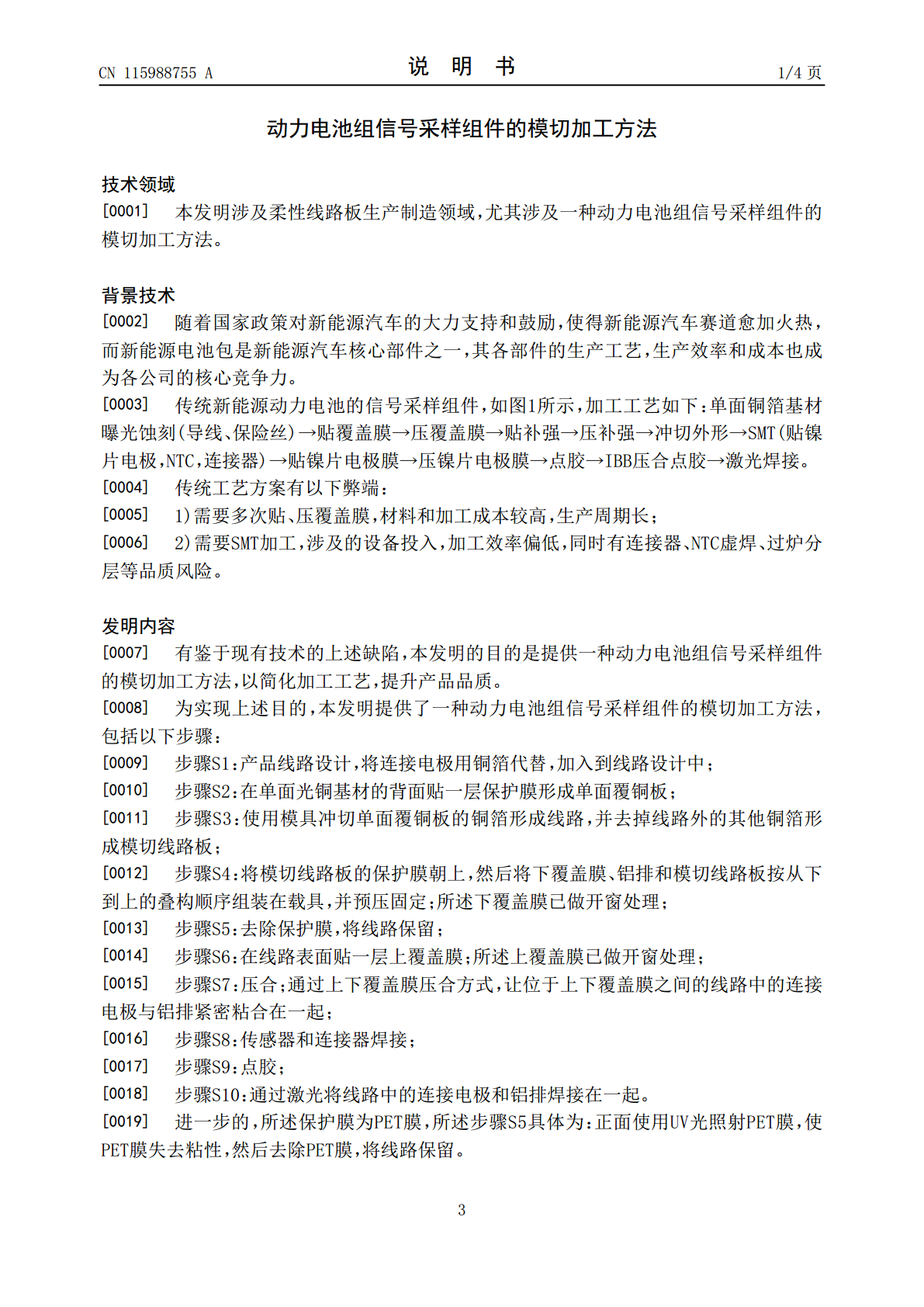

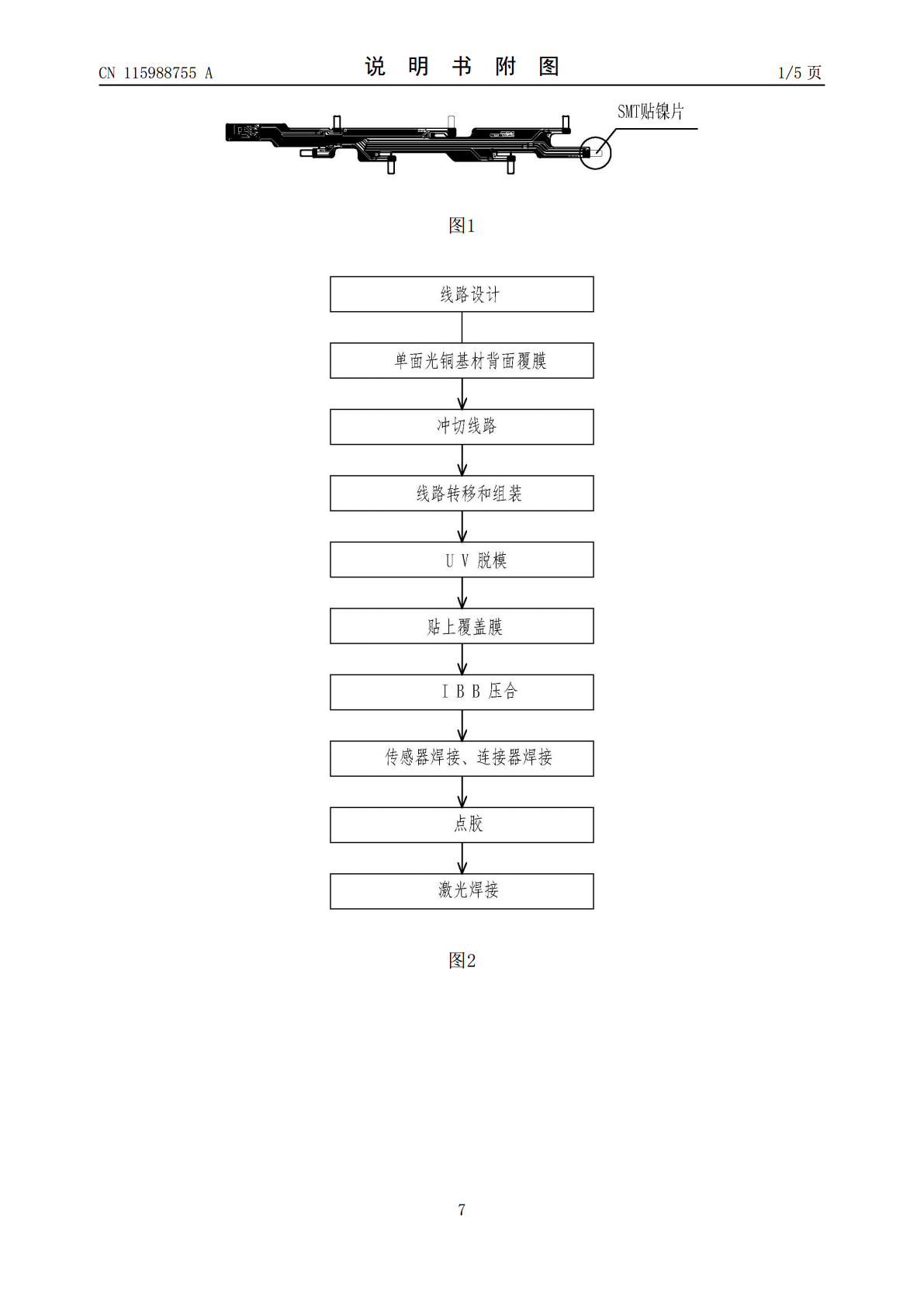

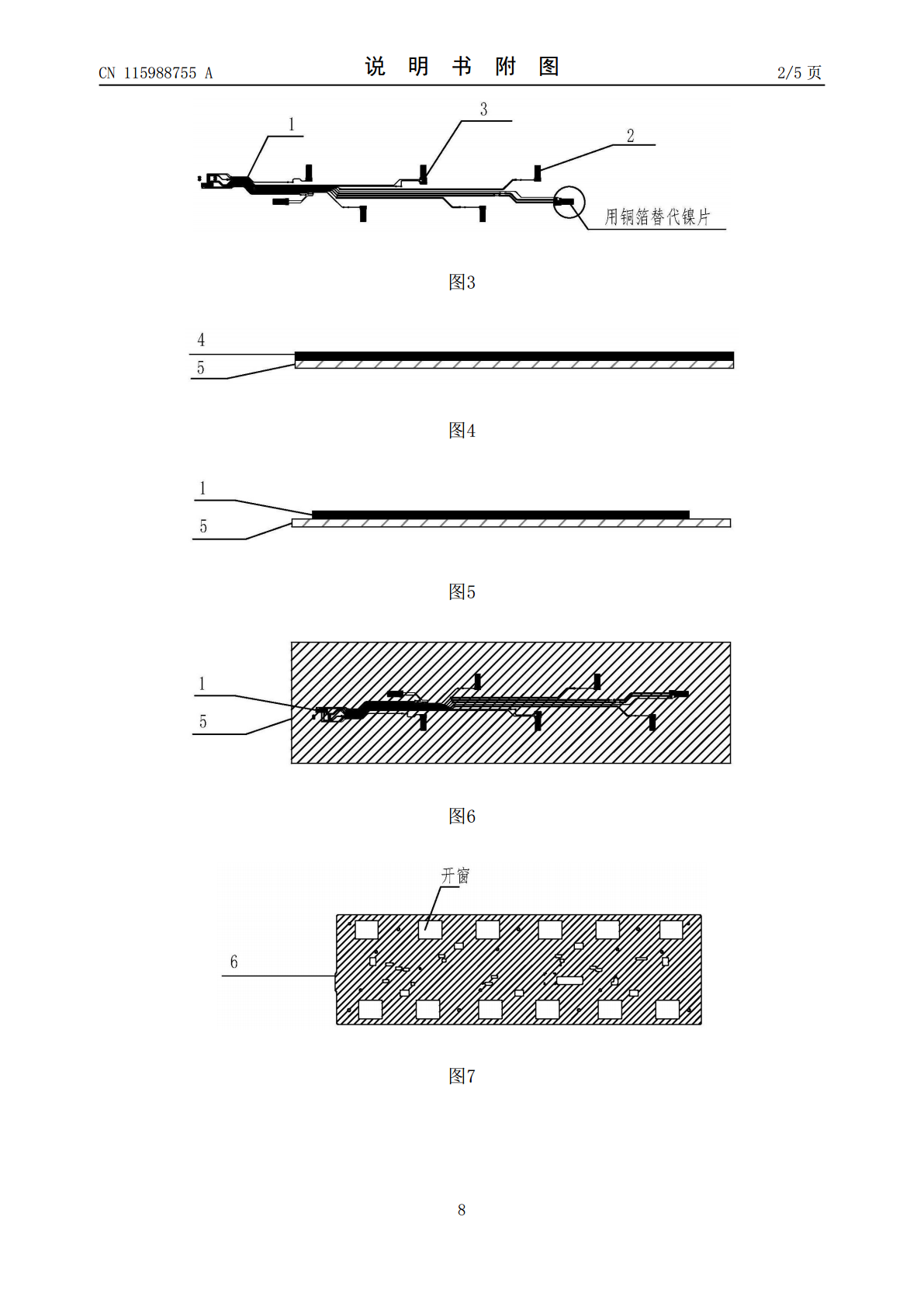

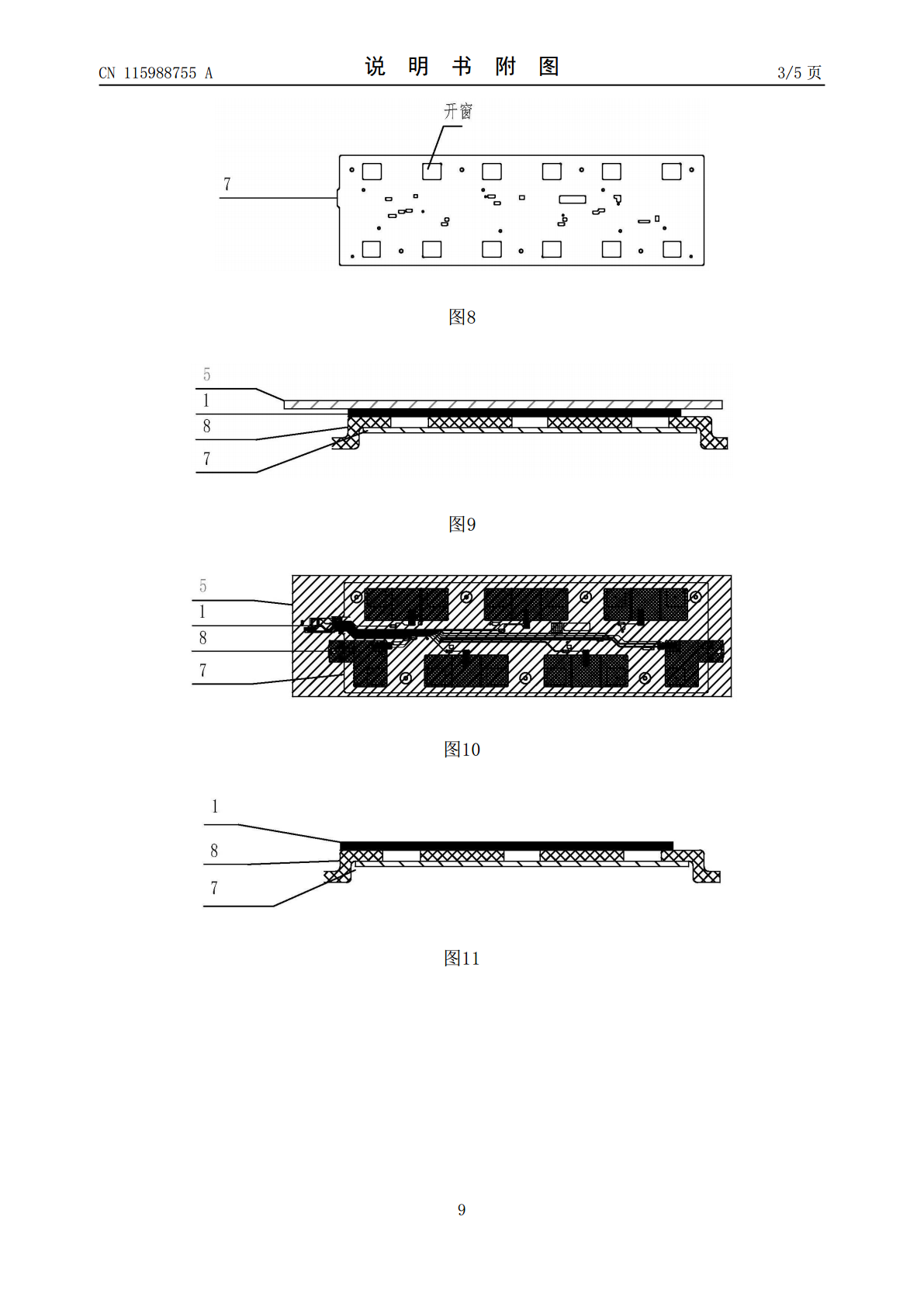

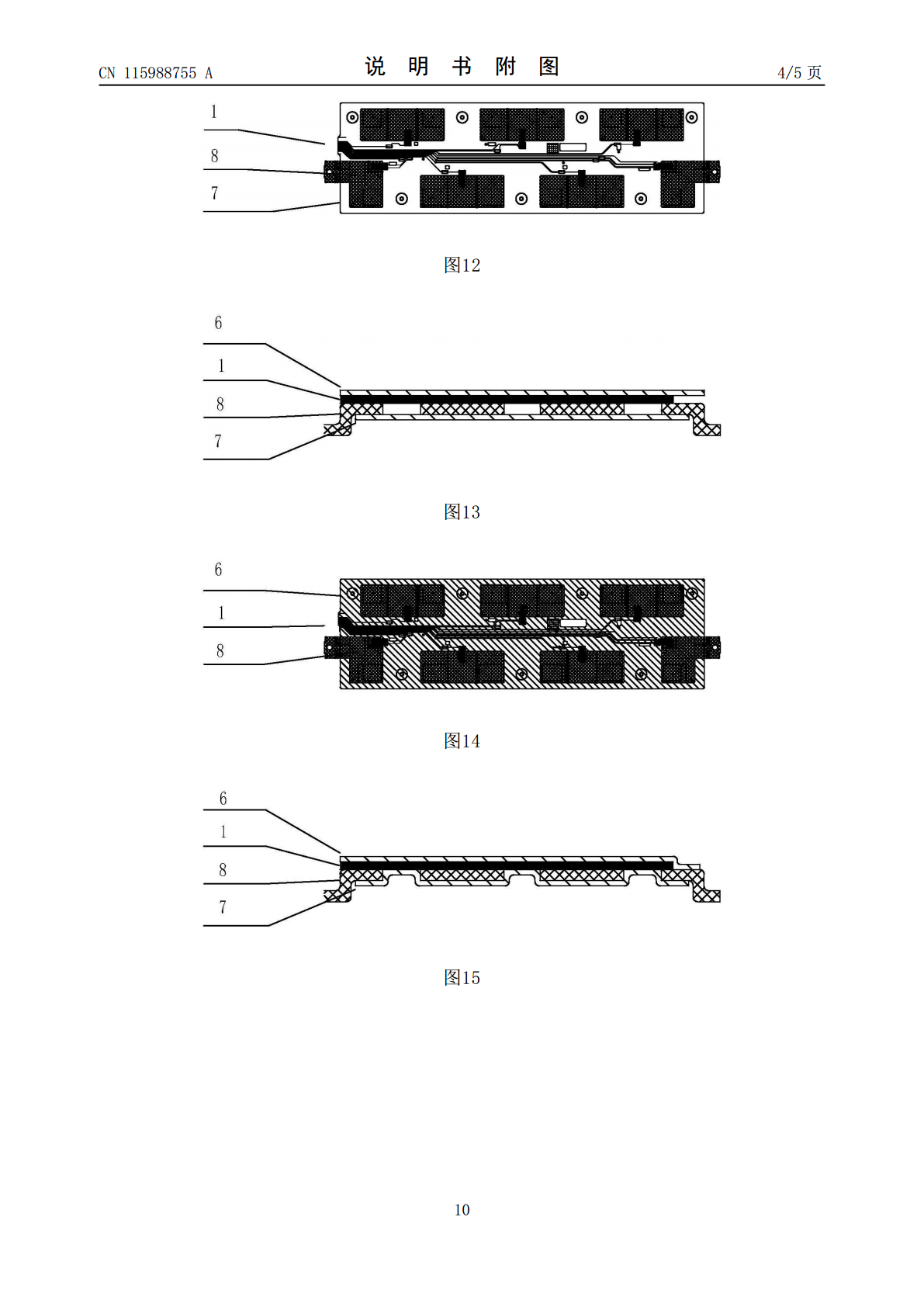

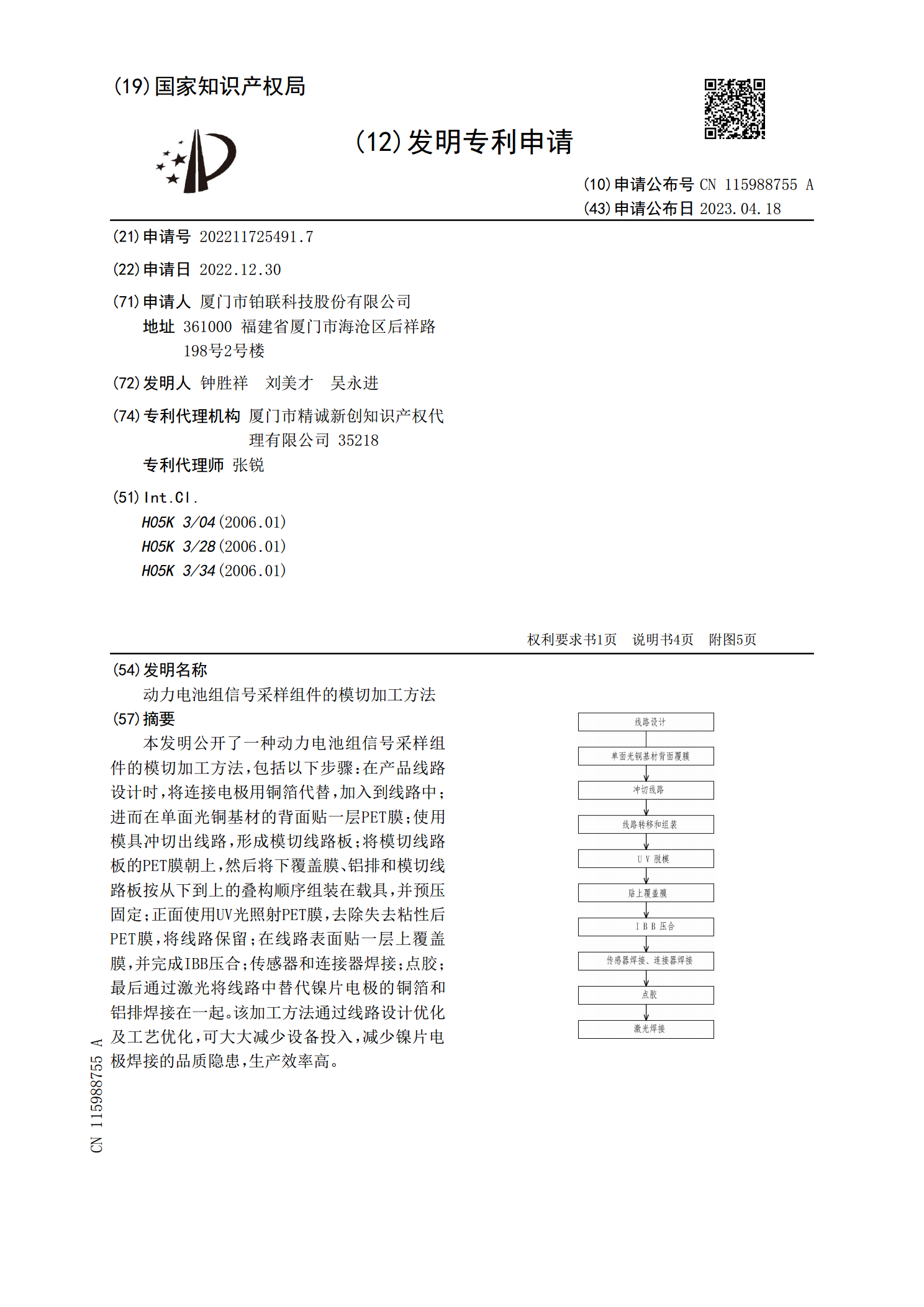

本发明公开了一种动力电池组信号采样组件的模切加工方法,包括以下步骤:在产品线路设计时,将连接电极用铜箔代替,加入到线路中;进而在单面光铜基材的背面贴一层PET膜;使用模具冲切出线路,形成模切线路板;将模切线路板的PET膜朝上,然后将下覆盖膜、铝排和模切线路板按从下到上的叠构顺序组装在载具,并预压固定;正面使用UV光照射PET膜,去除失去粘性后PET膜,将线路保留;在线路表面贴一层上覆盖膜,并完成IBB压合;传感器和连接器焊接;点胶;最后通过激光将线路中替代镍片电极的铜箔和铝排焊接在一起。该加工方法通过线路

电池组件生产方法、电池组件.pdf

本发明提供了一种电池组件生产方法、电池组件,涉及太阳能光伏技术领域。所述方法包括:以圆形硅片为硅基底,制作圆形电池片;切割所述圆形电池片,得到多个切片;所述切片包括:第一切片和第二切片;所述第一切片的边线包括:一条直线边和一条弧线边;所述第二切片的边线包括:两条直线边和两条弧线边;基于多个所述第二切片制作得到发电电池组件;基于多个所述第一切片制作得到装饰电池组件。本申请直接基于圆形硅片加工,无需切掉硅棒,且圆形硅片的各个切片均被用于加工形成了电池组件,没有硅棒浪费。第二切片的弧线边的弧度较小,制作得到的发

电池组件用壳体及其制造方法、电池组件及其制造方法.pdf

本发明所提供的电池组件用壳体既能确保阻燃性又能形成薄壁部,并且使电池组件用壳体的形状不受限制。所述电池组件用壳体包括第1壳体构成部(21)以及具有与该第1壳体构成部(21)接合的部位的第2壳体构成部(22)。通过第1壳体构成部(21)与第2壳体构成部(22)的彼此接合形成电池收纳空间。第1壳体构成部(21)及第2壳体构成部(22)分别具备采用阻燃性树脂膜而构成的第1树脂部(25),以及留出第1树脂部(25)的指定部位在该第1树脂部(25)的与所述指定部位不同的部位将树脂与该第1树脂部一体成型的第2树脂部(

一种可调节模切角度的模切设备及模切加工方法.pdf

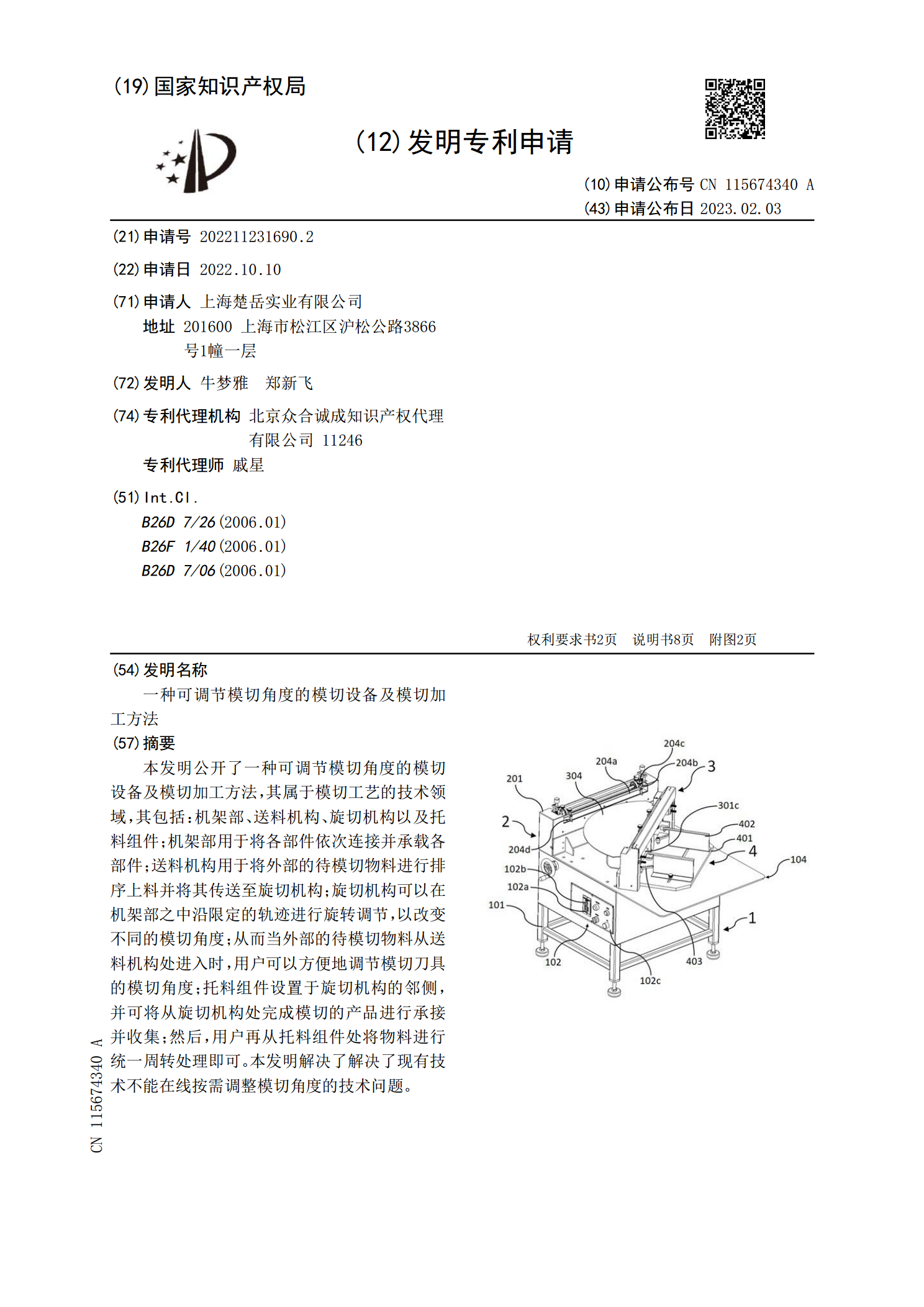

本发明公开了一种可调节模切角度的模切设备及模切加工方法,其属于模切工艺的技术领域,其包括:机架部、送料机构、旋切机构以及托料组件;机架部用于将各部件依次连接并承载各部件;送料机构用于将外部的待模切物料进行排序上料并将其传送至旋切机构;旋切机构可以在机架部之中沿限定的轨迹进行旋转调节,以改变不同的模切角度;从而当外部的待模切物料从送料机构处进入时,用户可以方便地调节模切刀具的模切角度;托料组件设置于旋切机构的邻侧,并可将从旋切机构处完成模切的产品进行承接并收集;然后,用户再从托料组件处将物料进行统一周转处理

模切加工培训.ppt

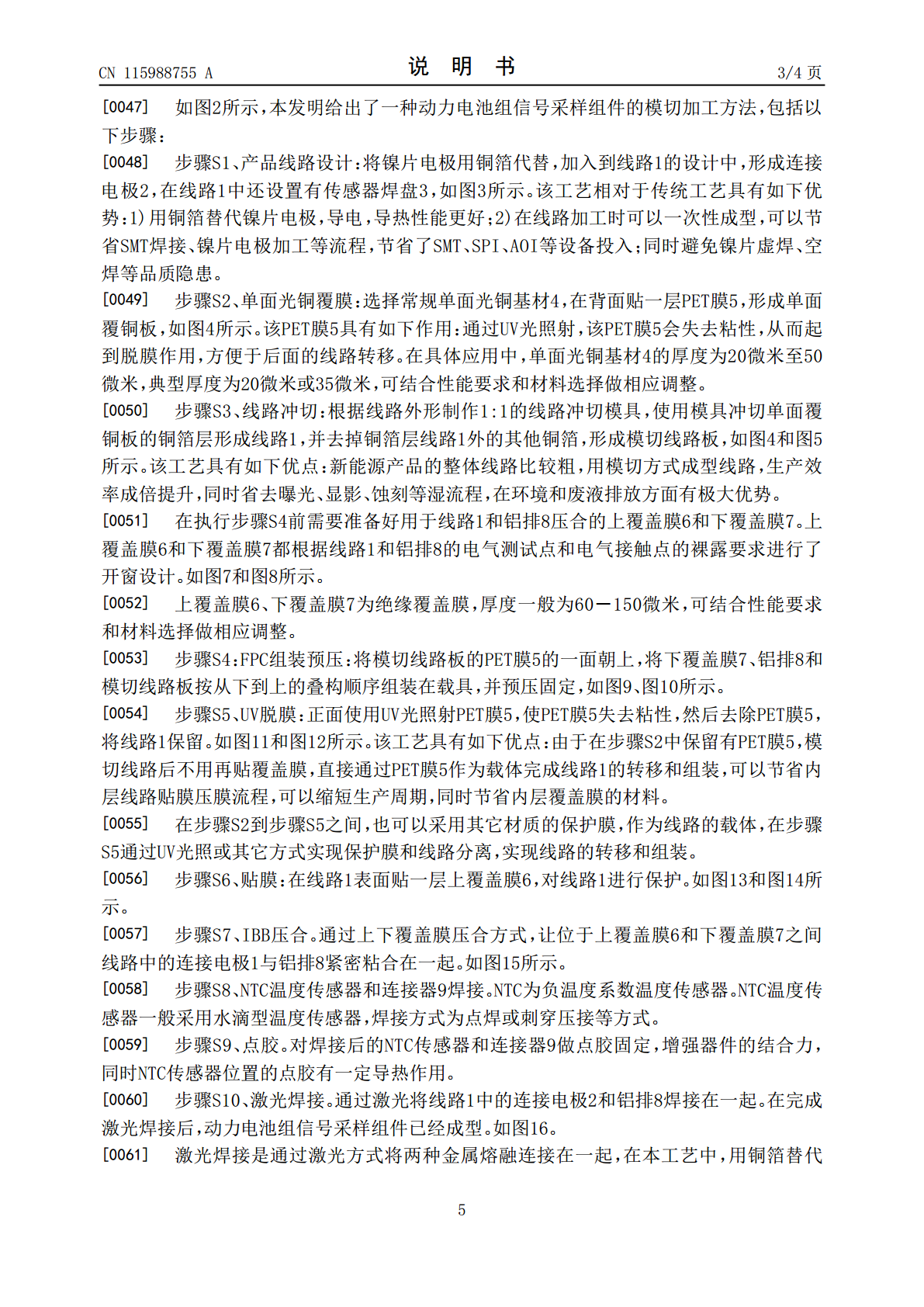

模切加工基础BASICDIE-CUTTING目录目录目录第一章模切行业各种精密模切:1.背光膜组系列:黑白双面胶增光膜扩散膜反射膜双面胶等。2.胶粘系列:3MNITTOSONYTESA寺冈系列双面胶及各式单面胶等。3.保护/缓冲系列:保护膜静电膜EVAPORON等防震泡棉。4.绝缘材料:PCPVCPETFORMEX。5.EMI屏蔽材料:导电泡棉导电布胶带导电铜铝箔胶带。6.其它各种高精密模切加工产品。3模切行业的机密性模切行业属于配套加工行业但它也是电子产业不可缺少的行业之一.