转子油摩损耗测量装置及浸油电机转子油摩损耗分离方法.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转子油摩损耗测量装置及浸油电机转子油摩损耗分离方法.pdf

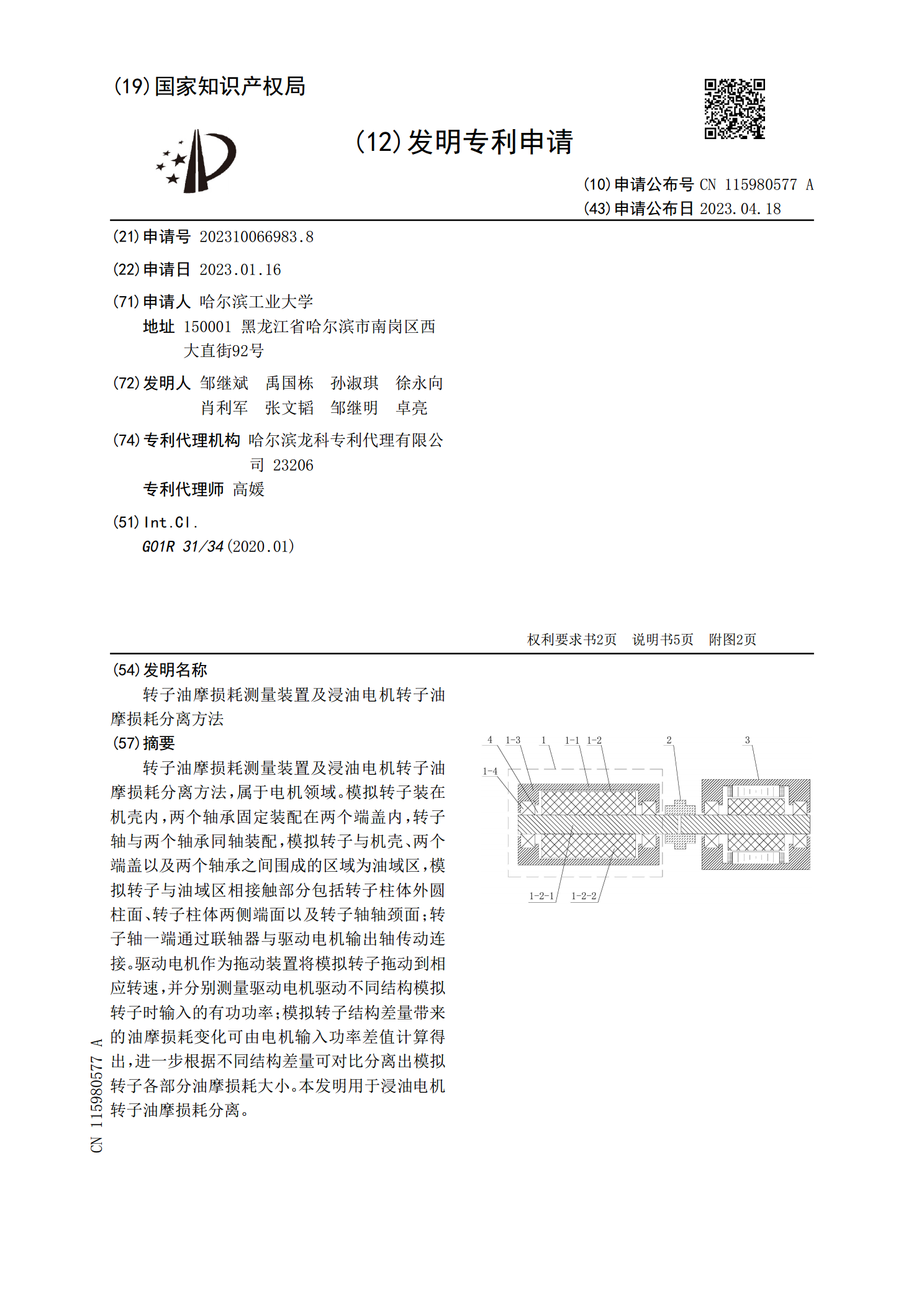

转子油摩损耗测量装置及浸油电机转子油摩损耗分离方法,属于电机领域。模拟转子装在机壳内,两个轴承固定装配在两个端盖内,转子轴与两个轴承同轴装配,模拟转子与机壳、两个端盖以及两个轴承之间围成的区域为油域区,模拟转子与油域区相接触部分包括转子柱体外圆柱面、转子柱体两侧端面以及转子轴轴颈面;转子轴一端通过联轴器与驱动电机输出轴传动连接。驱动电机作为拖动装置将模拟转子拖动到相应转速,并分别测量驱动电机驱动不同结构模拟转子时输入的有功功率;模拟转子结构差量带来的油摩损耗变化可由电机输入功率差值计算得出,进一步根据不同

一种电机驱动齿轮搅油功率损耗测量装置.pdf

本发明公开了一种电机驱动齿轮搅油功率损耗测量装置,包括工作台,设于工作台上的油箱和减速箱,用于连通油箱和减速箱的两油温油量控制装置,设于减速箱内的主动齿轮和从动齿轮,以及分别用于套装主动齿轮和从动齿轮的主动齿轮轴和从动齿轮轴;减速箱其中一侧面安装有齿轮轴滑道,主动齿轮轴和从动齿轮轴通过轴承固定于齿轮轴滑道上,同时在主动齿轮轴的一端连接有连轴一,在从动齿轮轴的一端连接有连轴二,连轴一和连轴二上分别设有转速转矩传感器一和转速转矩传感器二,且连轴一的一端连接驱动电机,连轴二的一端连接负载电机,本发明的优点在于,

液压电机泵中浸油电机转子转速特性的研究.doc

液压电机泵中浸油电机转子转速特性的研究液压电机泵是将电动机与液压泵集成为一体的新一代液压动力单元,具有结构紧凑、噪声低、无外泄漏等优点。液压电机泵中的转子为电机转子与泵转子的复合体,且在浸油环境下运转,其转速特性直接影响电机泵的性能(流量、效率等),这是电机泵的一个共性基础性问题。揭示出影响电机泵转子转速的因素,为解决液压电机泵转速下降问题及高效浸油电机优化设计提供依据。本文针对研制的11kW液压电机泵其转子转速随输出压力升高而下降较快的问题,通过试验与理论计算,并运用Ansoft中RMxprt模块对浸油

一种齿轮搅油功率损耗测量装置.pdf

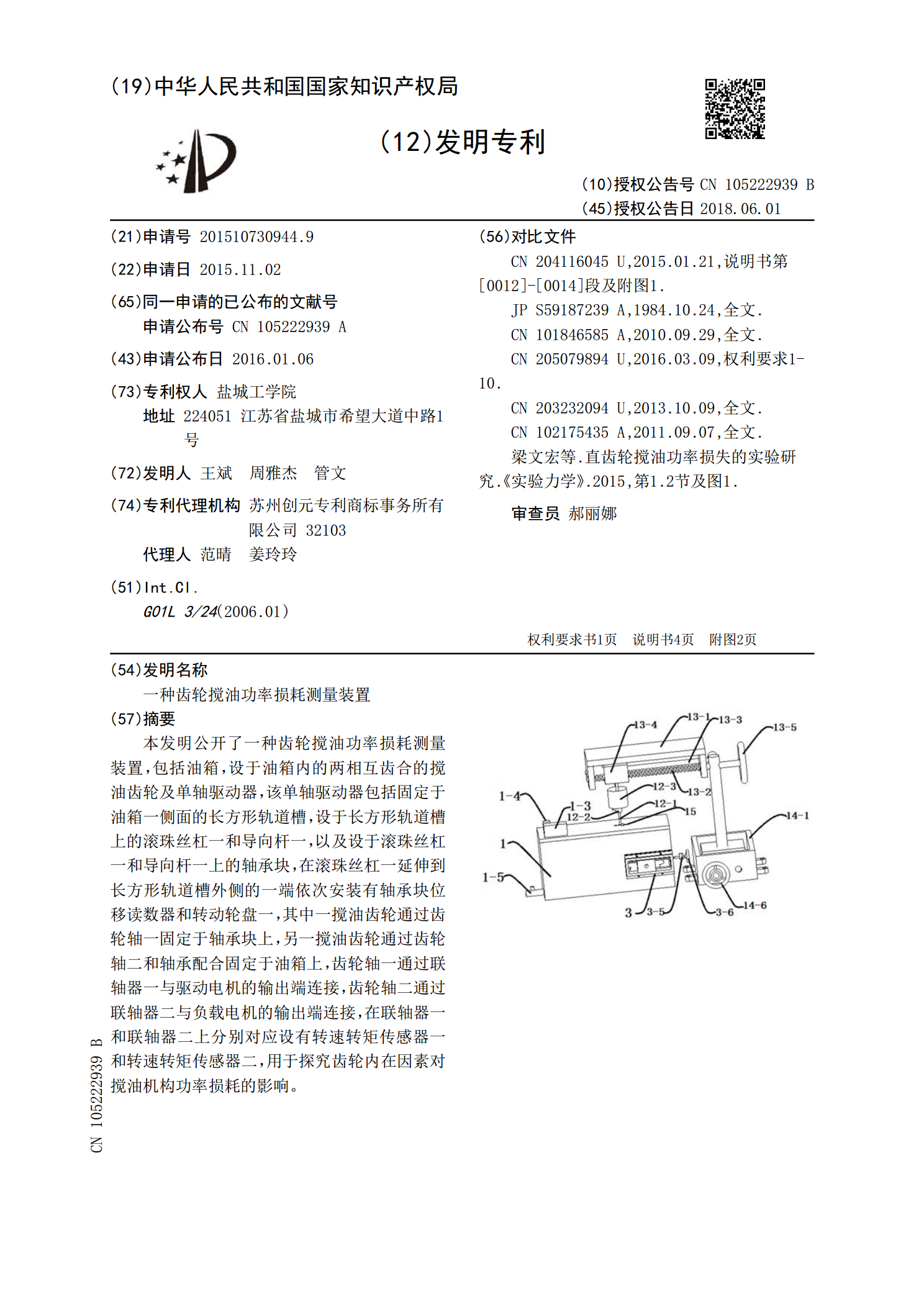

本发明公开了一种齿轮搅油功率损耗测量装置,包括油箱,设于油箱内的两相互齿合的搅油齿轮及单轴驱动器,该单轴驱动器包括固定于油箱一侧面的长方形轨道槽,设于长方形轨道槽上的滚珠丝杠一和导向杆一,以及设于滚珠丝杠一和导向杆一上的轴承块,在滚珠丝杠一延伸到长方形轨道槽外侧的一端依次安装有轴承块位移读数器和转动轮盘一,其中一搅油齿轮通过齿轮轴一固定于轴承块上,另一搅油齿轮通过齿轮轴二和轴承配合固定于油箱上,齿轮轴一通过联轴器一与驱动电机的输出端连接,齿轮轴二通过联轴器二与负载电机的输出端连接,在联轴器一和联轴器二上分

浅析油浸电流互感器的介质损耗.docx

浅析油浸电流互感器的介质损耗油浸电流互感器是一种广泛应用于电力系统中的重要电力设备,它的主要作用是将高电压电流变换为低电压电流,从而实现电能的测量和保护。然而,在实际运行中,油浸电流互感器的介质损耗问题经常出现,这会对电力系统的正常运行产生不良影响。因此,本文将从介质损耗的概念出发,探讨油浸电流互感器的介质损耗机理、影响因素及防止措施等内容。一、介质损耗的概念介质损耗指的是介质在交流电场中能量的损耗,这是由于介质中的离子、分子和电阻造成的。在电力设备中,介质损耗是不可避免的,如果介质损耗过大,就会造成电力