一种片式散热器的外壳对流换热系数确定方法.pdf

子安****吖吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种片式散热器的外壳对流换热系数确定方法.pdf

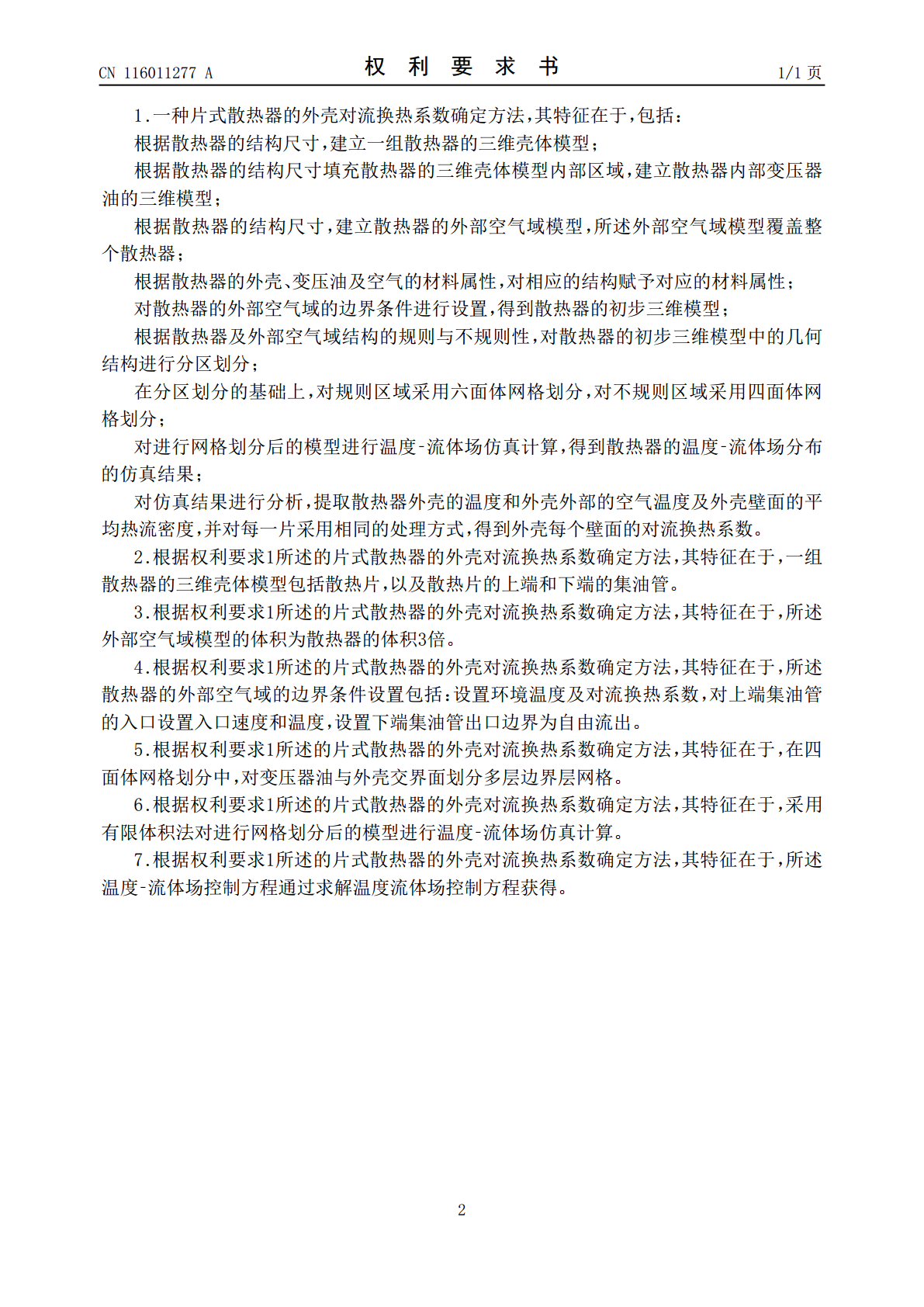

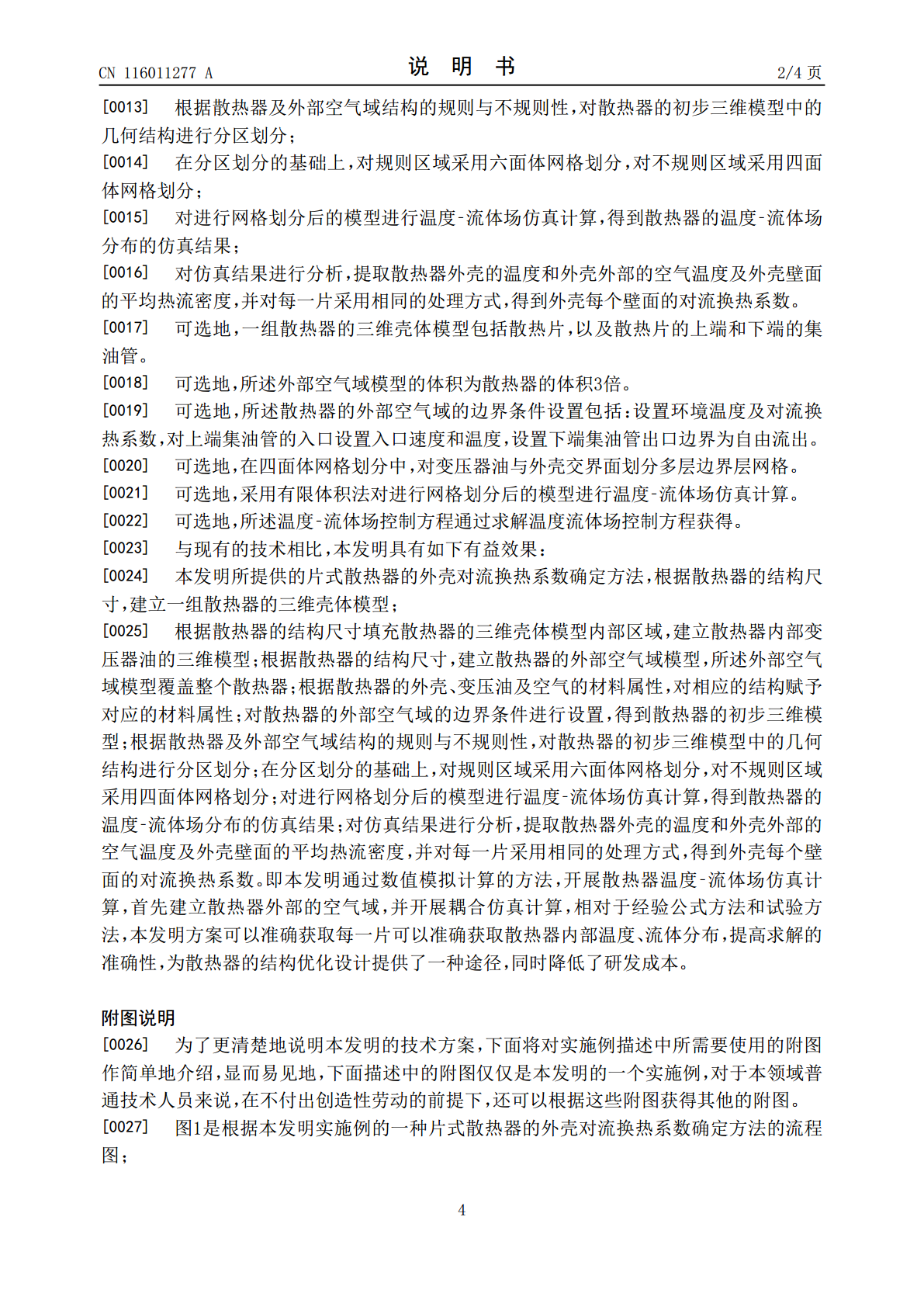

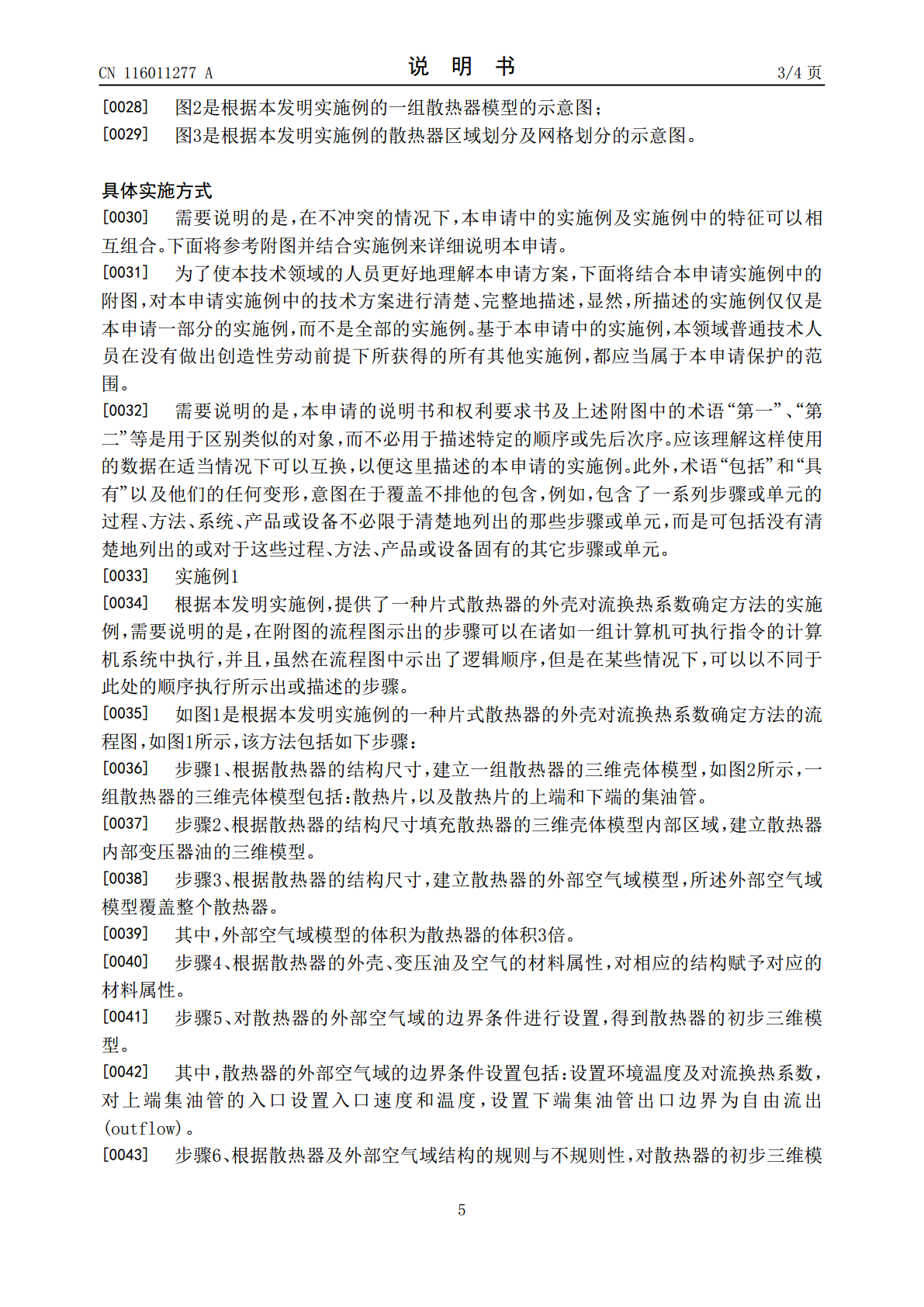

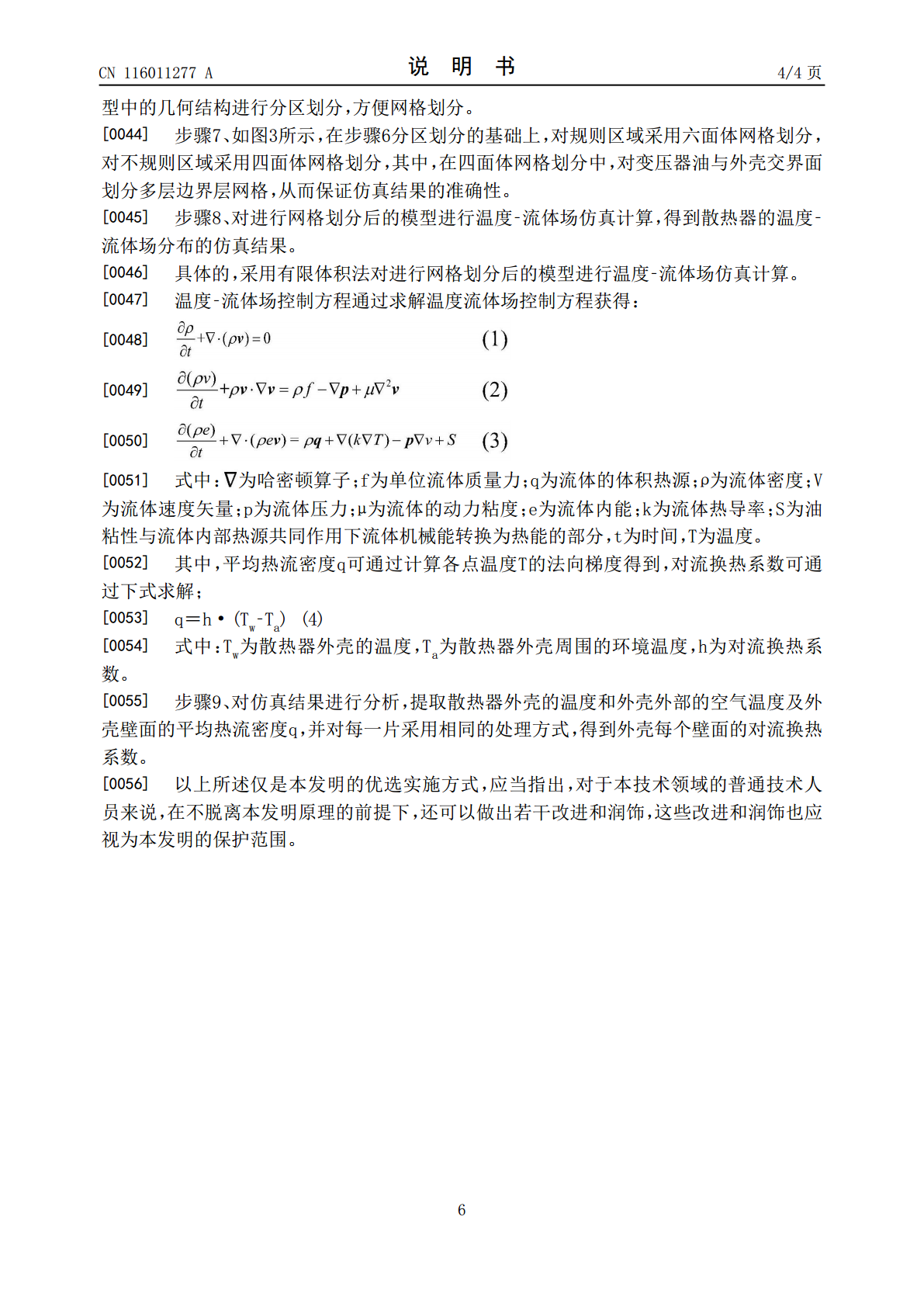

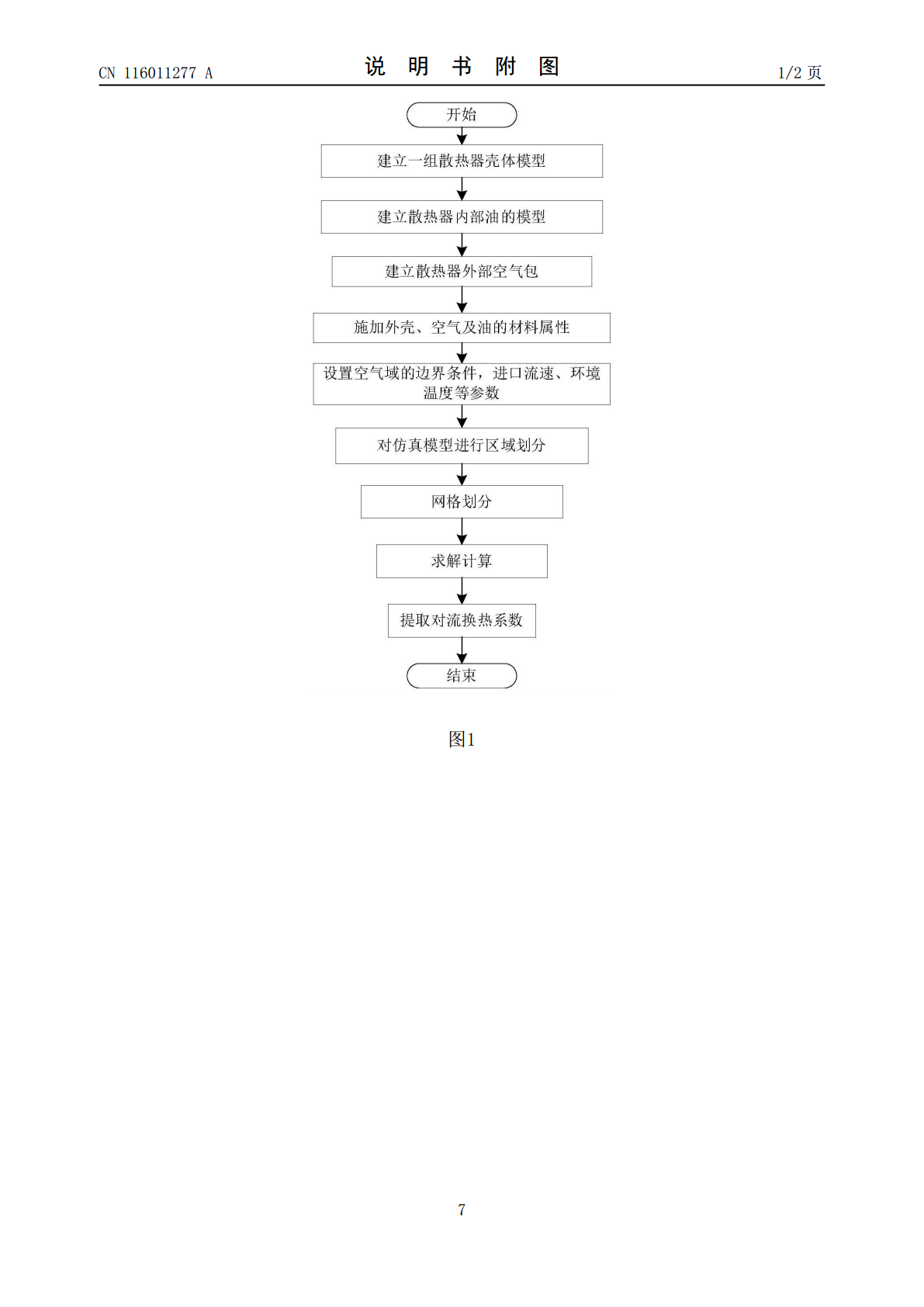

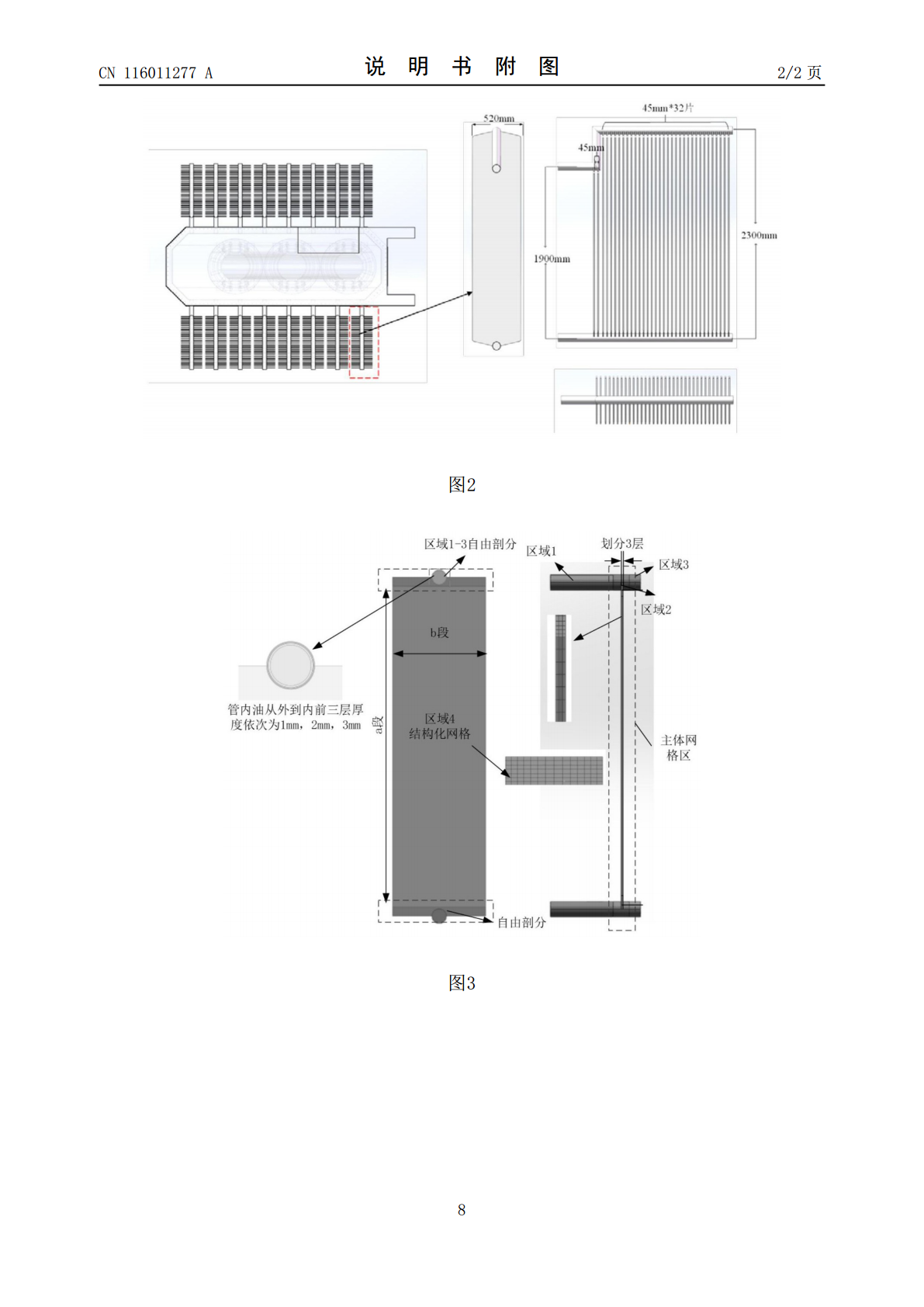

本发明公开了一种片式散热器的外壳对流换热系数确定方法,通过建立一组散热器的模型,包括:散热片、上下集油管、变压器油及散热器外部的空气包,对不同的结构施加对应的材料属性,设置边界条件,并进行网格划分,最后开展温度‑流体场仿真分析,计算得到散热片的对流换热系数。通过本发明的方法,能够更加准确地确定片式散热器的外壳对流换热系数,进而指导散热器的散热性能及结构优化设计。

机械密封对流换热系数确定方法研究.docx

机械密封对流换热系数确定方法研究机械密封在许多工业领域中广泛应用,例如石化、能源、制药等。在机械密封中,密封面间的热量传递对密封性能和密封寿命具有重要影响。因此,研究机械密封对流换热系数的确定方法对于提高机械密封的性能具有重要意义。机械密封的对流换热系数是指流体通过机械密封时由密封面传导给流体的热量。热量传递的效率取决于多种因素,包括密封面材料的热导率、磨损情况、密封面间的气膜和流体速度等。确定机械密封的对流换热系数需要综合考虑这些因素。首先,机械密封的热导率是决定对流换热系数的重要因素之一。热导率是指材

一种轮胎温度场分析的对流换热系数的确定方法.pdf

本发明涉及一种轮胎温度场分析的对流换热系数确定方法,其特征在于,利用CFD方法计算轮胎周围空气的流动及其与轮胎间的传热从而确定轮胎表面对流换热系数。具体包括如下步骤:(1)划分轮胎及空气计算域网格;(2)确定湍流模型及流场计算方法;(3)确定CFD分析边界条件;(4)进行数值计算并根据计算结果确定对流换热系数。本发明给出一种更精确地确定轮胎表面对流换热系数的方法,从而更有利于准确地预测轮胎温度场。

基于ANSYS的管道外自然对流换热系数的确定.docx

基于ANSYS的管道外自然对流换热系数的确定管道外自然对流换热是一种重要的传热模式,广泛应用于许多工程领域。在工程应用中,正确估算管道外自然对流换热系数是非常重要的,因为它可以影响系统的性能和能效。ANSYS作为一种流体动力学软件,可以准确模拟和计算管道外自然对流换热系数。本文将讨论基于ANSYS的管道外自然对流换热系数的确定方法。首先,我们需要了解管道外自然对流的概念和机理。管道外自然对流是指液体或气体在管道外表面发生对流现象。当管道表面温度高于环境温度时,热量从管道表面向周围环境传递,导致周围环境流体

强制对流换热系数的测定.ppt

实验装置试验装置为风源、圆柱体局部换热试验段、低压直流电源、电位差计、倾斜式微压计、分压箱和转换开关。试验段示意图试验段风道由有机玻璃制成,中间横置可旋转的圆柱体,其中段周向包覆一不锈钢片,其内表面放置了热电偶,在热电偶相同角度处开有一小测压孔,将圆柱体转到不同φ角位置,就可测出不同角度处表面温度和空气的压力。测量系统图:不锈钢片的电流量通过标准电阻上的电压降来测量。热电偶测片壁温。将热电偶毫伏值,标准电阻上的电压降及片二端的电压降,经一转换开关及分压箱输出一低压信号,由电位差计测量各值,空气沿柱面的压力