行星机构及薄煤层采煤机大功率摇臂紧凑型末端传动机构.pdf

Ja****44

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

行星机构及薄煤层采煤机大功率摇臂紧凑型末端传动机构.pdf

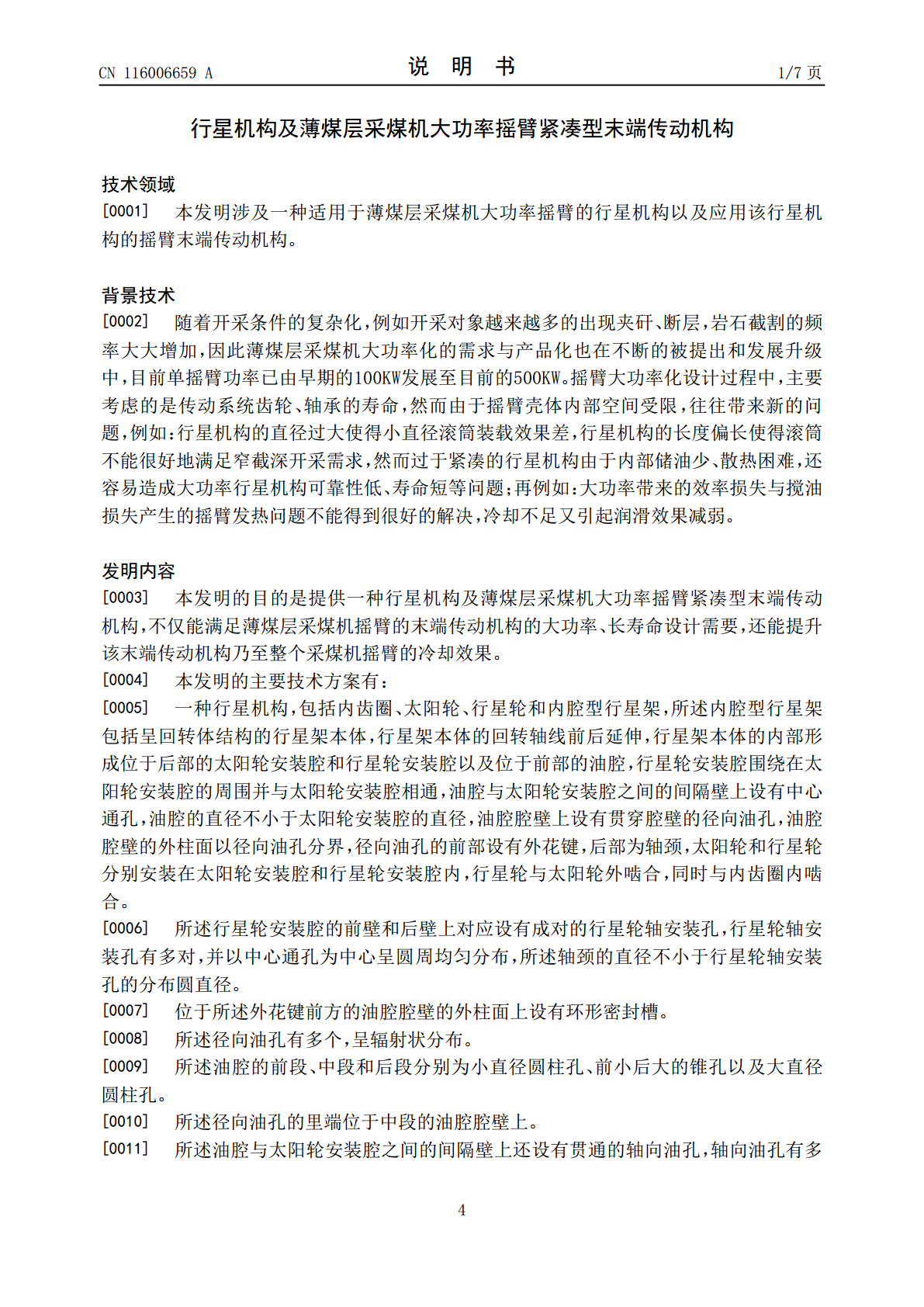

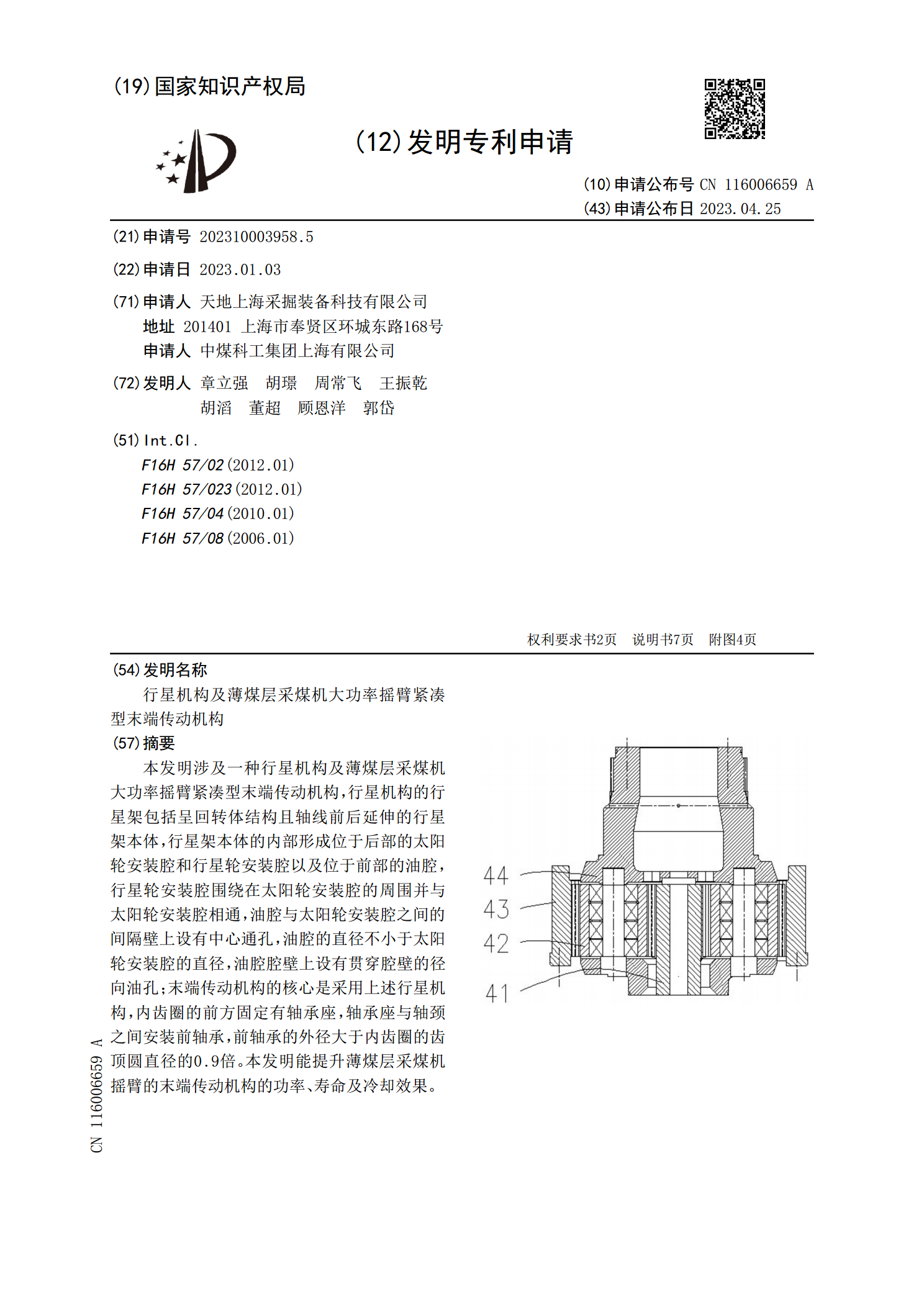

本发明涉及一种行星机构及薄煤层采煤机大功率摇臂紧凑型末端传动机构,行星机构的行星架包括呈回转体结构且轴线前后延伸的行星架本体,行星架本体的内部形成位于后部的太阳轮安装腔和行星轮安装腔以及位于前部的油腔,行星轮安装腔围绕在太阳轮安装腔的周围并与太阳轮安装腔相通,油腔与太阳轮安装腔之间的间隔壁上设有中心通孔,油腔的直径不小于太阳轮安装腔的直径,油腔腔壁上设有贯穿腔壁的径向油孔;末端传动机构的核心是采用上述行星机构,内齿圈的前方固定有轴承座,轴承座与轴颈之间安装前轴承,前轴承的外径大于内齿圈的齿顶圆直径的0.9

薄煤层采煤机摇臂行星机构的支撑结构研究.docx

薄煤层采煤机摇臂行星机构的支撑结构研究摘要:为了提高薄煤层采煤机的工作效率和可靠性,本文对其摇臂行星机构的支撑结构展开了研究。通过对行星轮、摇臂轴、盖板、轴承及连接件等部件的设计和优化,实现了满足稳定支撑和运动性能要求的支撑结构。本文的研究结果对于提高薄煤层采煤机的工作效率和可靠性具有重要意义。关键词:薄煤层采煤机,摇臂行星机构,支撑结构,设计,优化一、引言随着对煤炭资源需求的不断增加和煤炭资源的逐渐减少,薄煤层采煤技术的应用越来越广泛。在薄煤层采煤机的应用过程中,摇臂行星机构的支撑结构是关键的组成部分之

薄煤层采煤机摇臂行星齿轮机构优化与分析.docx

薄煤层采煤机摇臂行星齿轮机构优化与分析薄煤层采煤机摇臂行星齿轮机构优化与分析摘要:本论文通过对薄煤层采煤机摇臂行星齿轮机构进行优化与分析,旨在提高其工作效率和可靠性。通过研究行星齿轮机构的基本原理及其工作特点,分析了目前常见的薄煤层采煤机摇臂行星齿轮机构存在的问题。针对这些问题,提出了一种新的优化设计方案,并通过计算机仿真和实验验证了其性能优势。最后,对优化方案进行了经济性和可行性分析,并对未来的研究方向进行了展望。关键词:薄煤层采煤机;摇臂行星齿轮机构;优化设计;性能分析1.引言薄煤层采煤机是一种特殊的

采煤机摇臂行星轮传动机构及采煤机.pdf

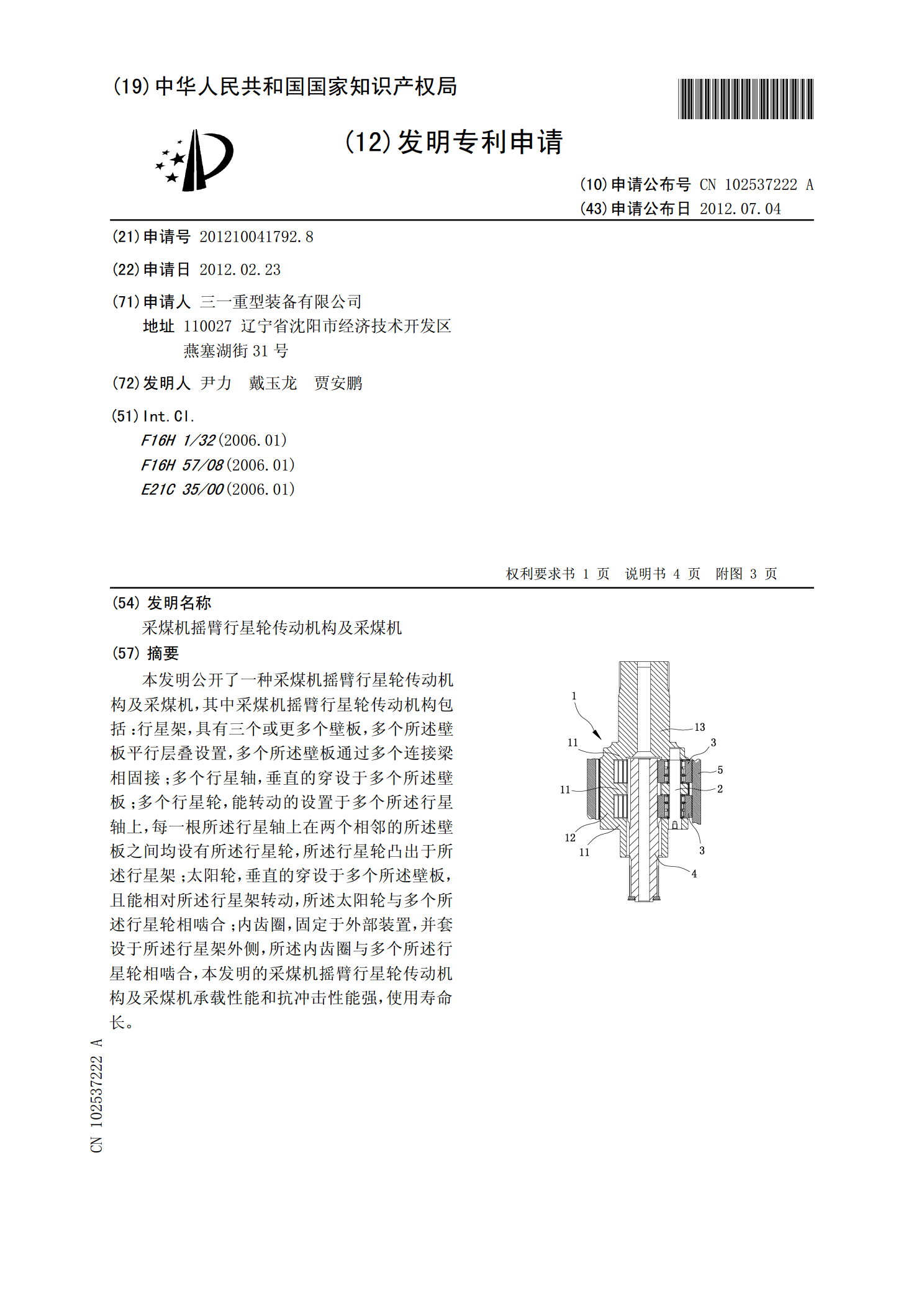

本发明公开了一种采煤机摇臂行星轮传动机构及采煤机,其中采煤机摇臂行星轮传动机构包括:行星架,具有三个或更多个壁板,多个所述壁板平行层叠设置,多个所述壁板通过多个连接梁相固接;多个行星轴,垂直的穿设于多个所述壁板;多个行星轮,能转动的设置于多个所述行星轴上,每一根所述行星轴上在两个相邻的所述壁板之间均设有所述行星轮,所述行星轮凸出于所述行星架;太阳轮,垂直的穿设于多个所述壁板,且能相对所述行星架转动,所述太阳轮与多个所述行星轮相啮合;内齿圈,固定于外部装置,并套设于所述行星架外侧,所述内齿圈与多个所述行星轮

薄煤层采煤机大功率摇臂.pdf

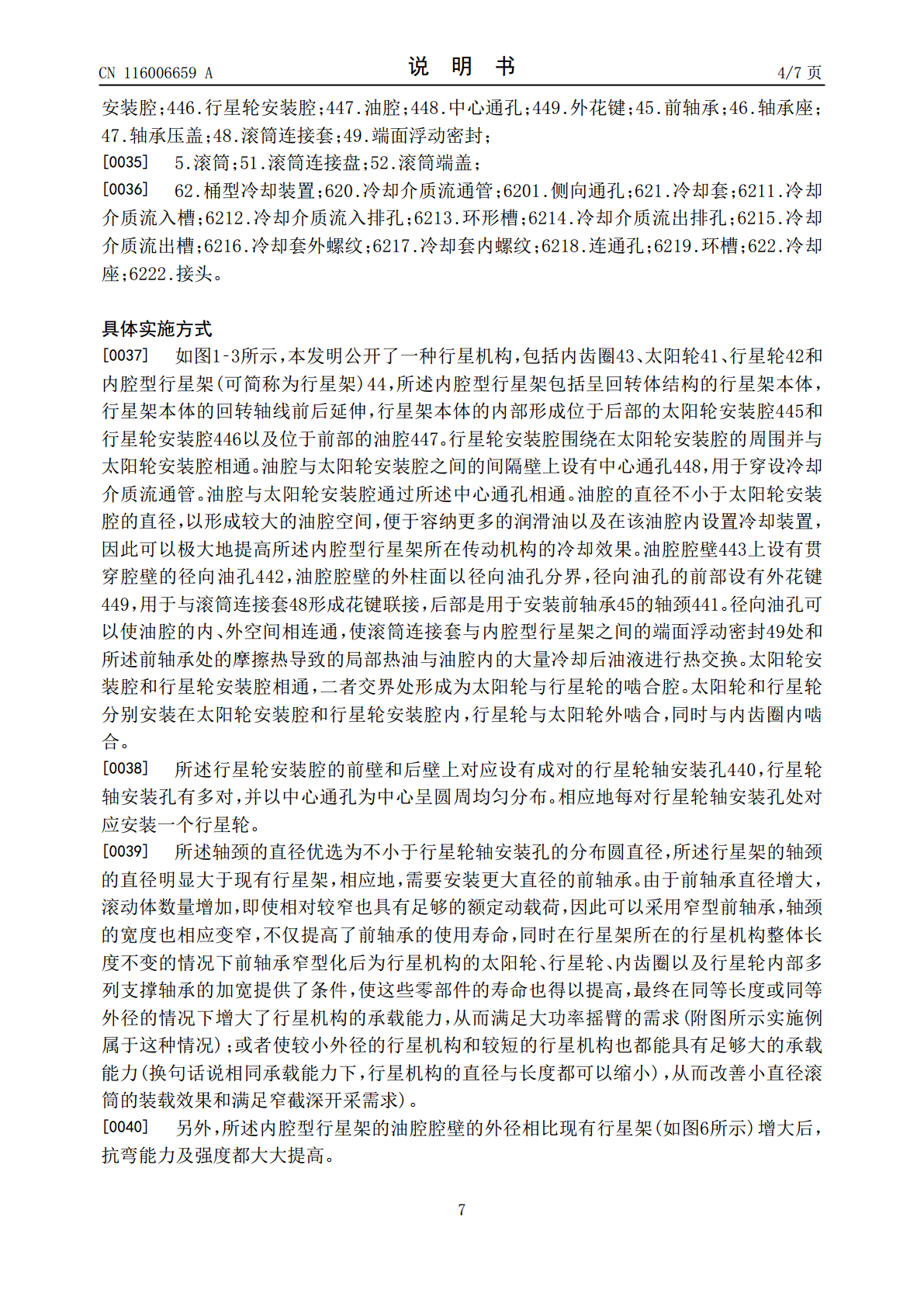

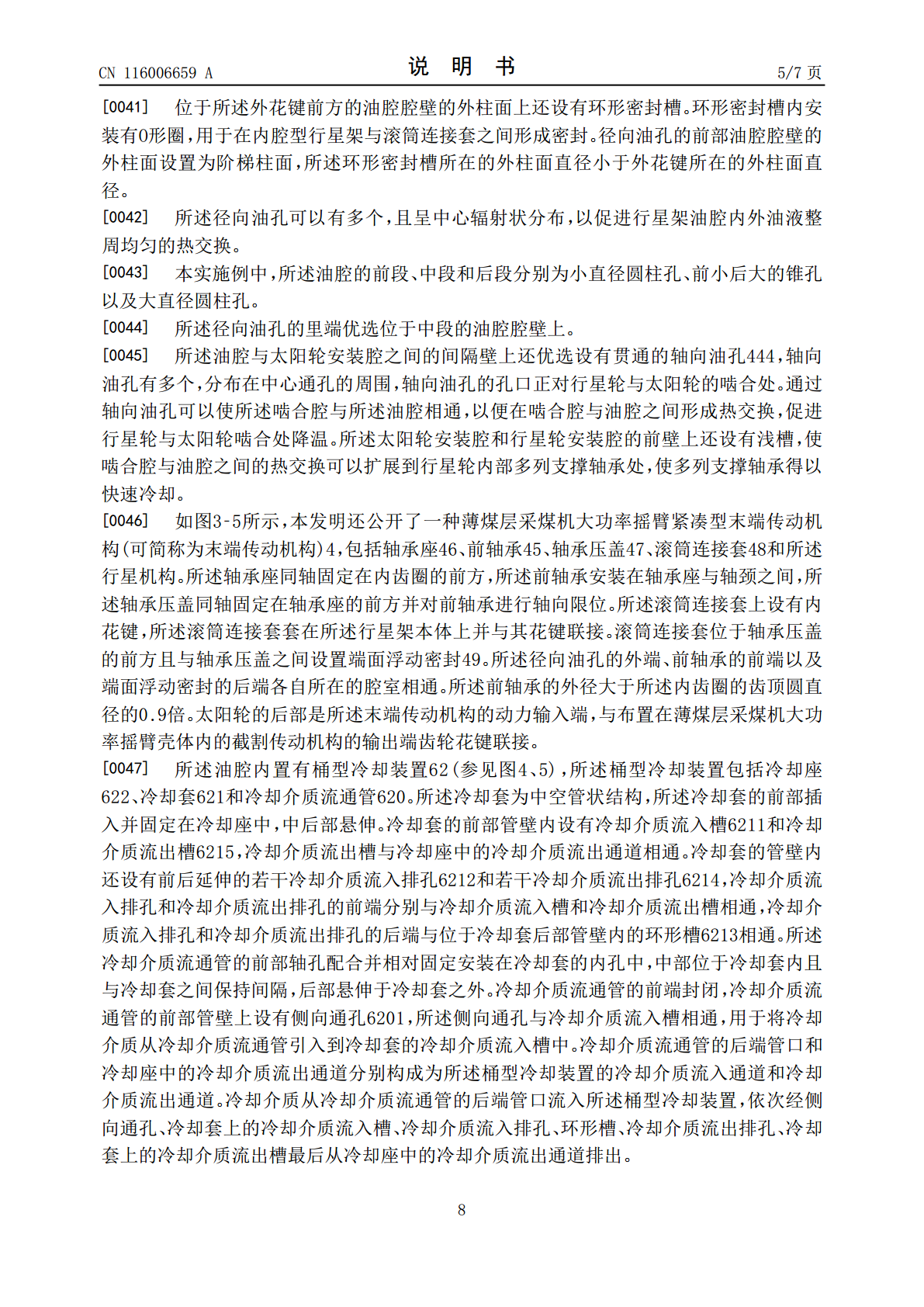

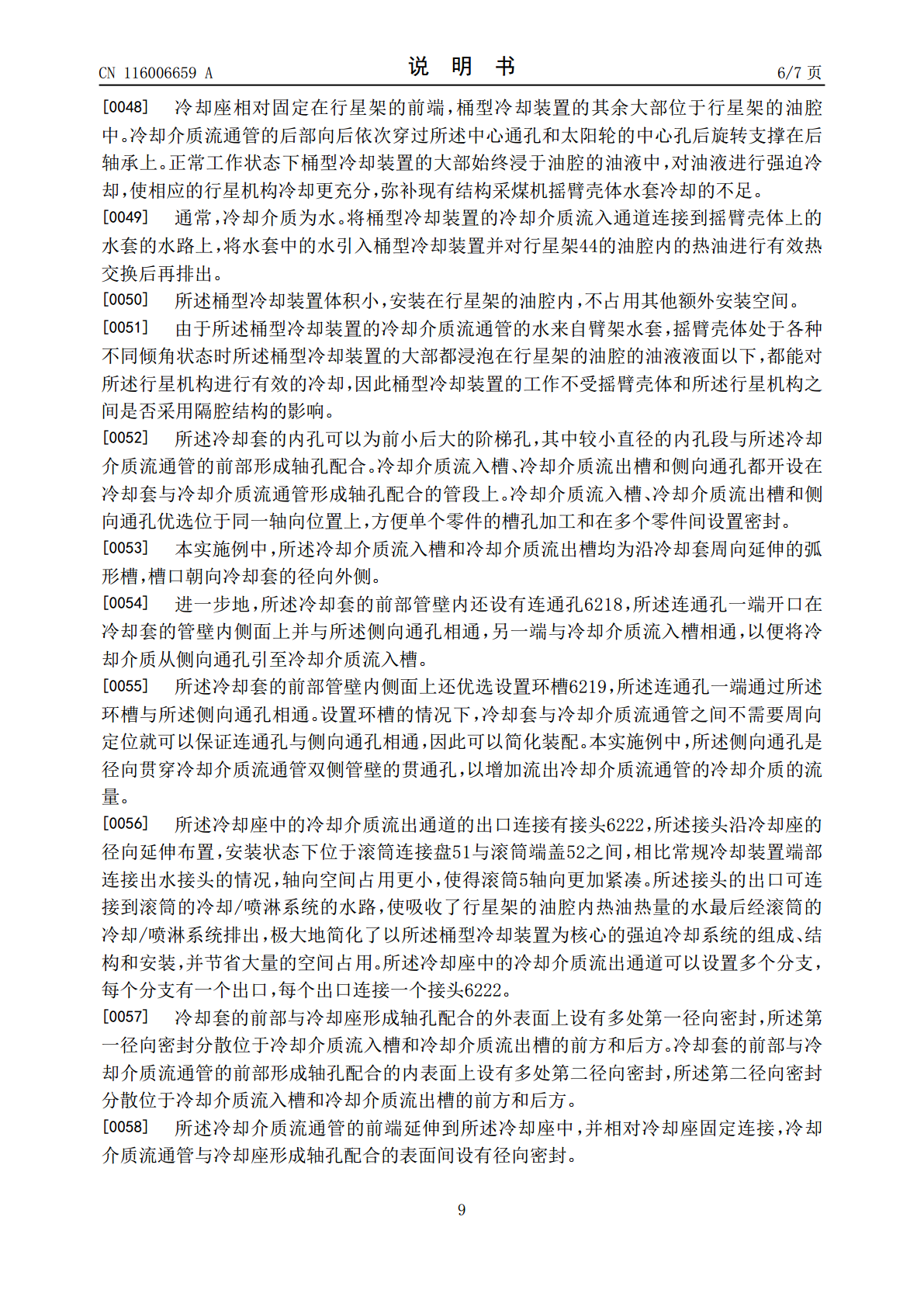

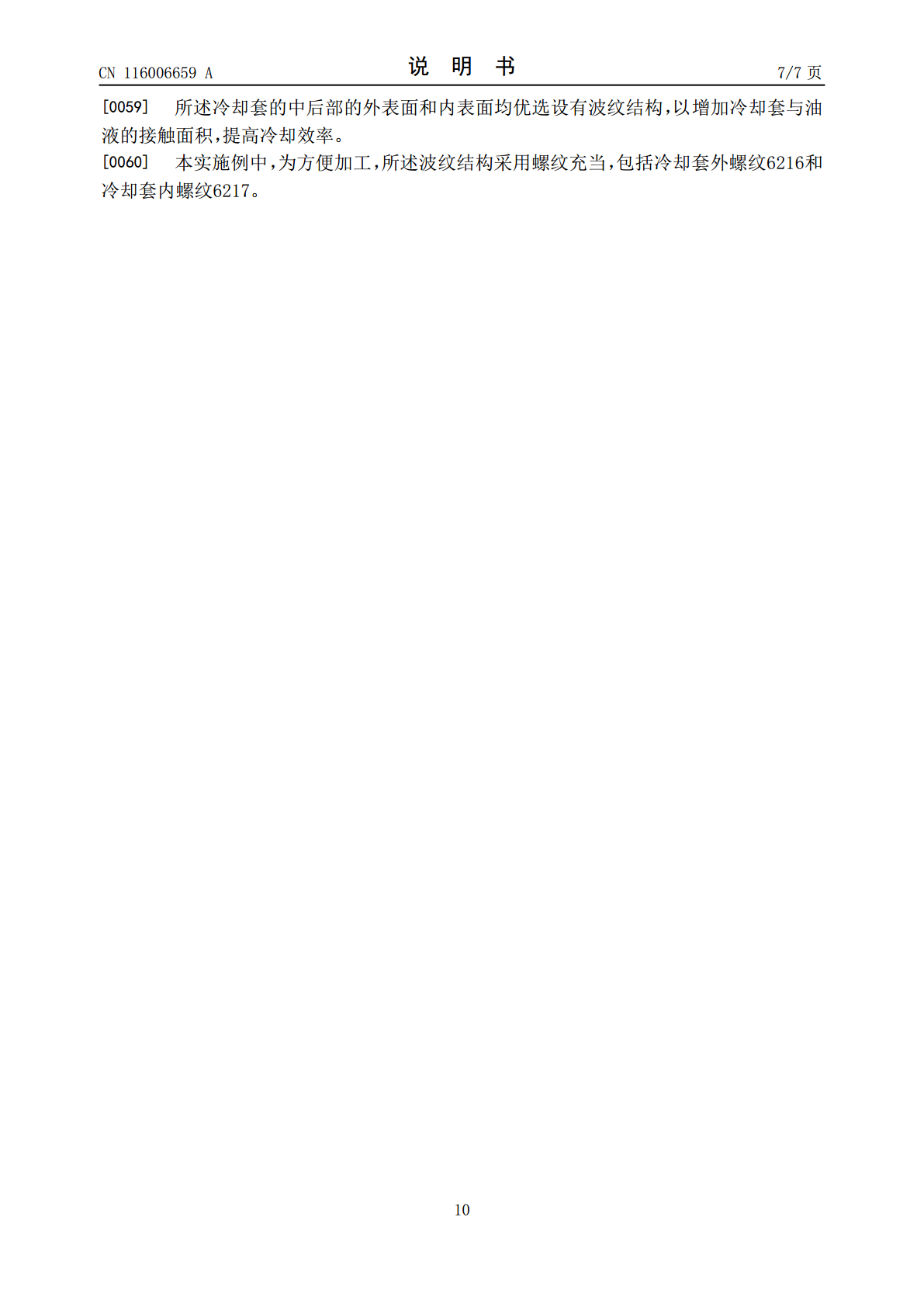

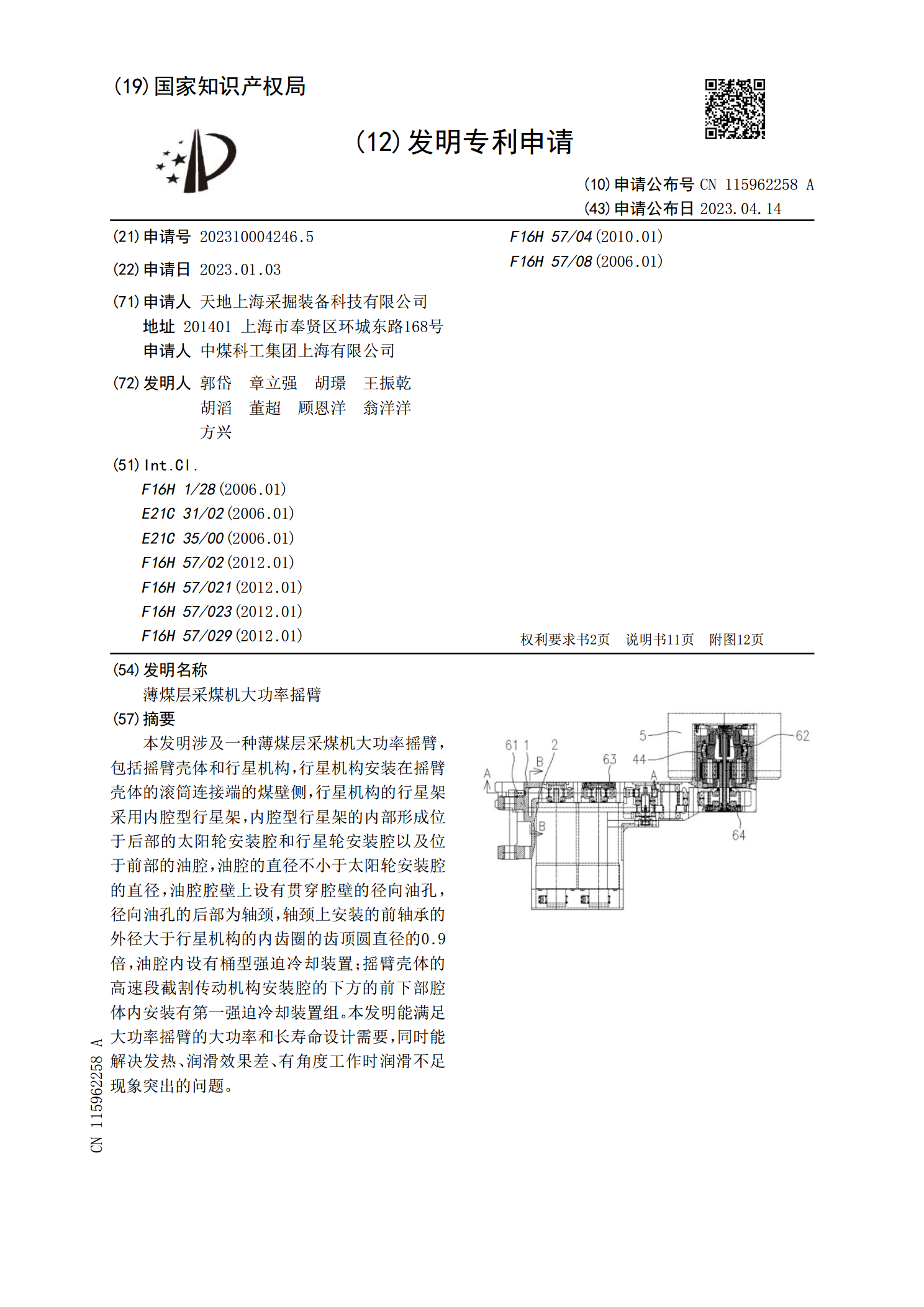

本发明涉及一种薄煤层采煤机大功率摇臂,包括摇臂壳体和行星机构,行星机构安装在摇臂壳体的滚筒连接端的煤壁侧,行星机构的行星架采用内腔型行星架,内腔型行星架的内部形成位于后部的太阳轮安装腔和行星轮安装腔以及位于前部的油腔,油腔的直径不小于太阳轮安装腔的直径,油腔腔壁上设有贯穿腔壁的径向油孔,径向油孔的后部为轴颈,轴颈上安装的前轴承的外径大于行星机构的内齿圈的齿顶圆直径的0.9倍,油腔内设有桶型强迫冷却装置;摇臂壳体的高速段截割传动机构安装腔的下方的前下部腔体内安装有第一强迫冷却装置组。本发明能满足大功率摇臂的