一种炼钢自动化上料装置.pdf

一吃****仕龙

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种炼钢自动化上料装置.pdf

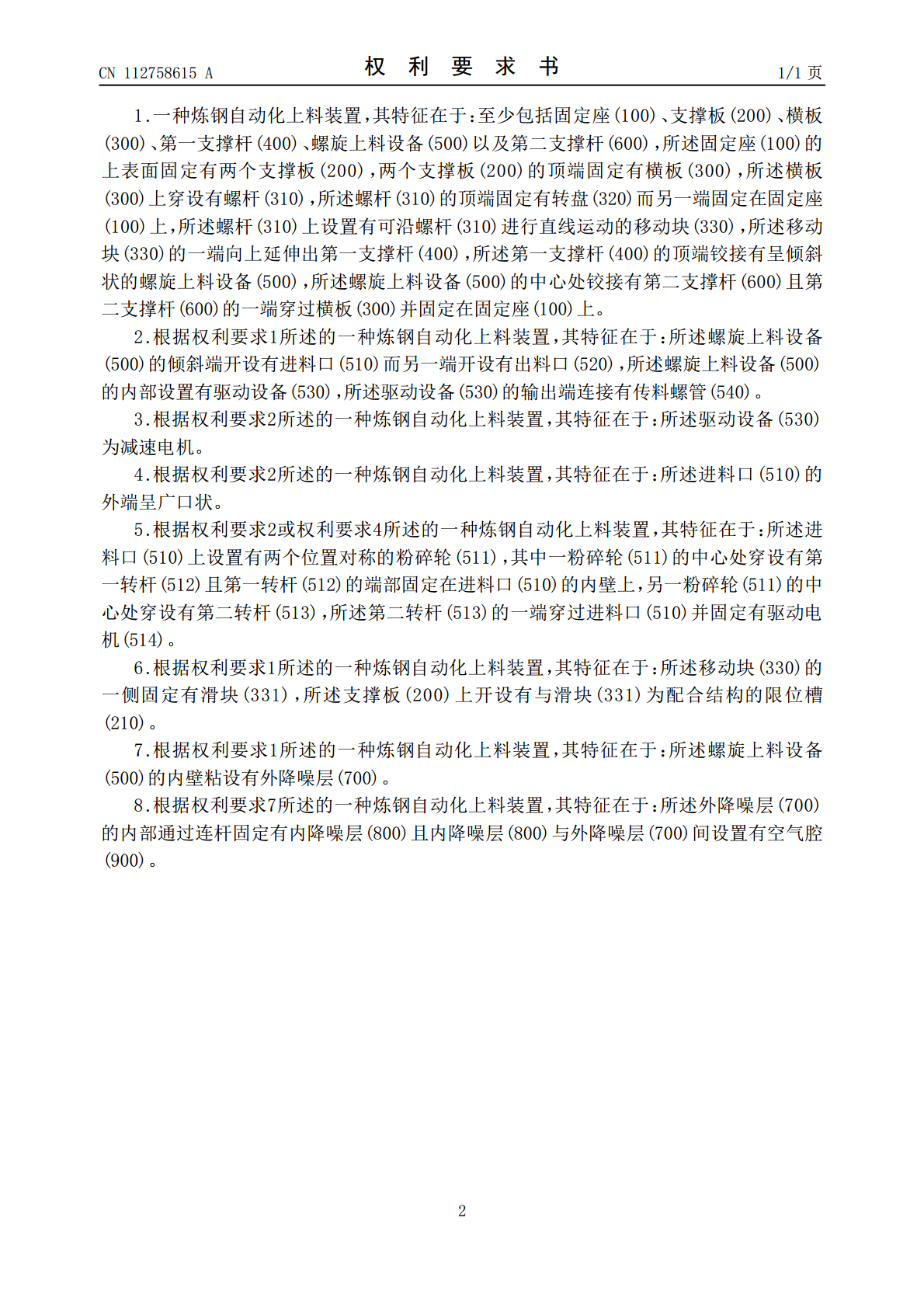

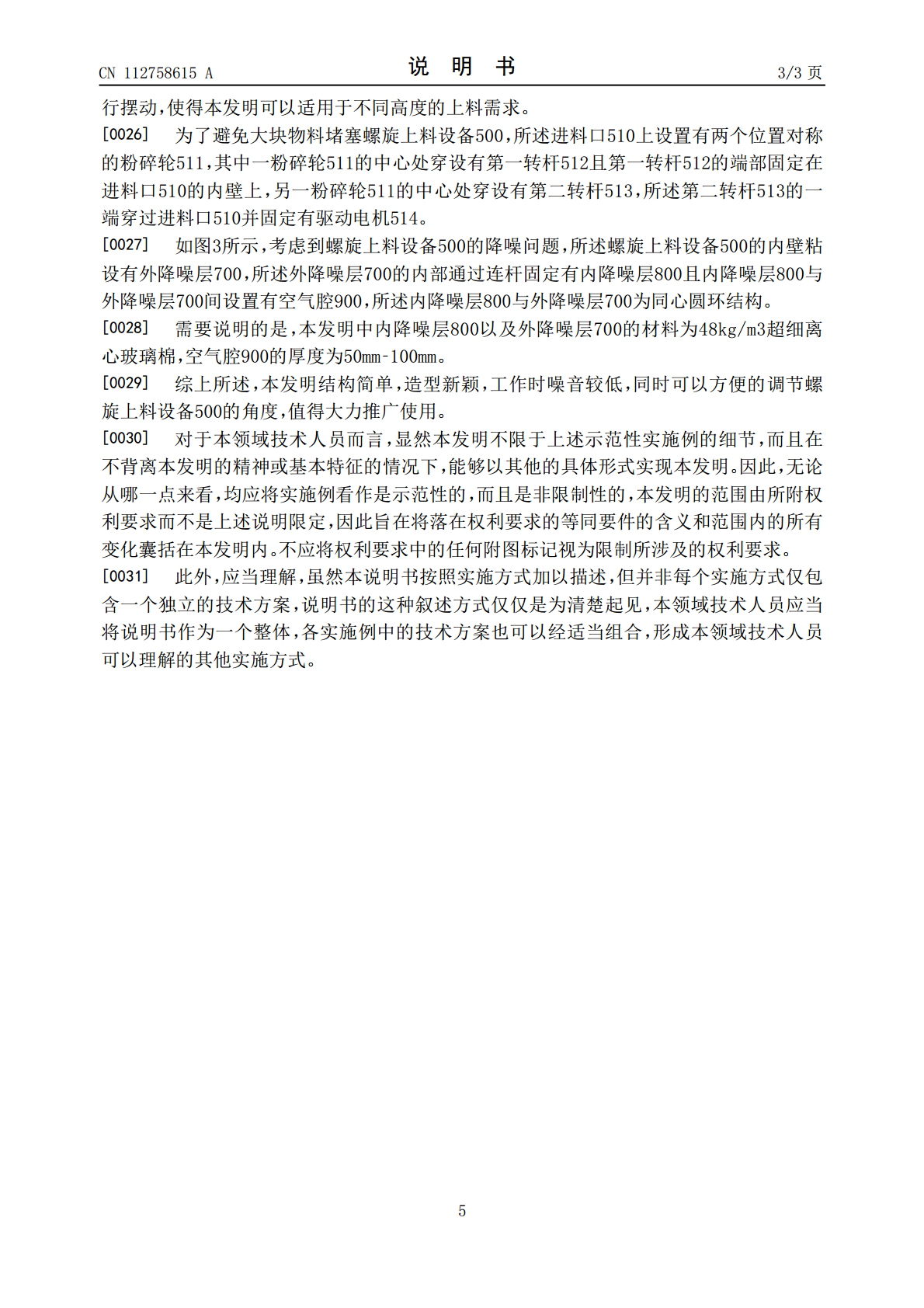

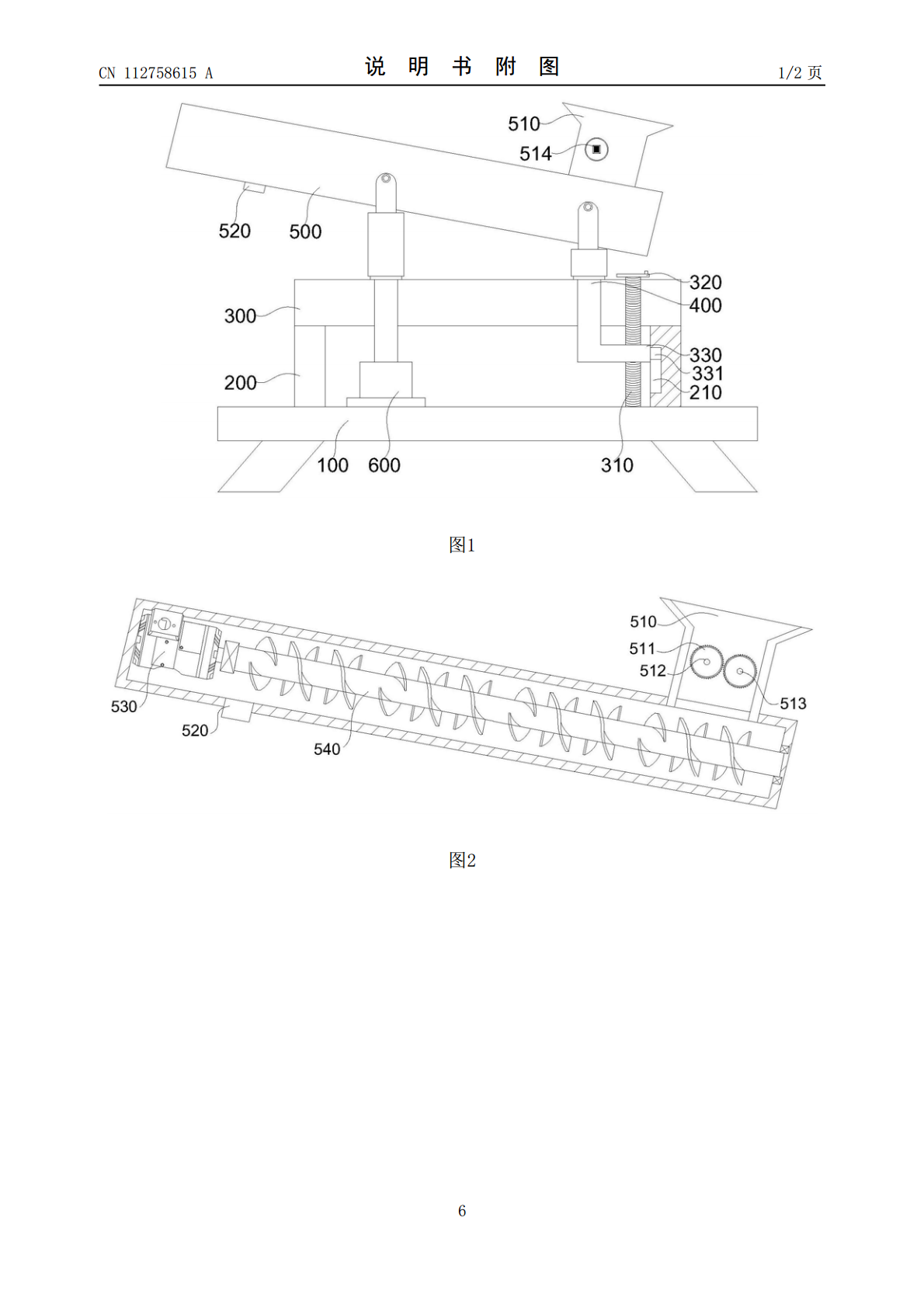

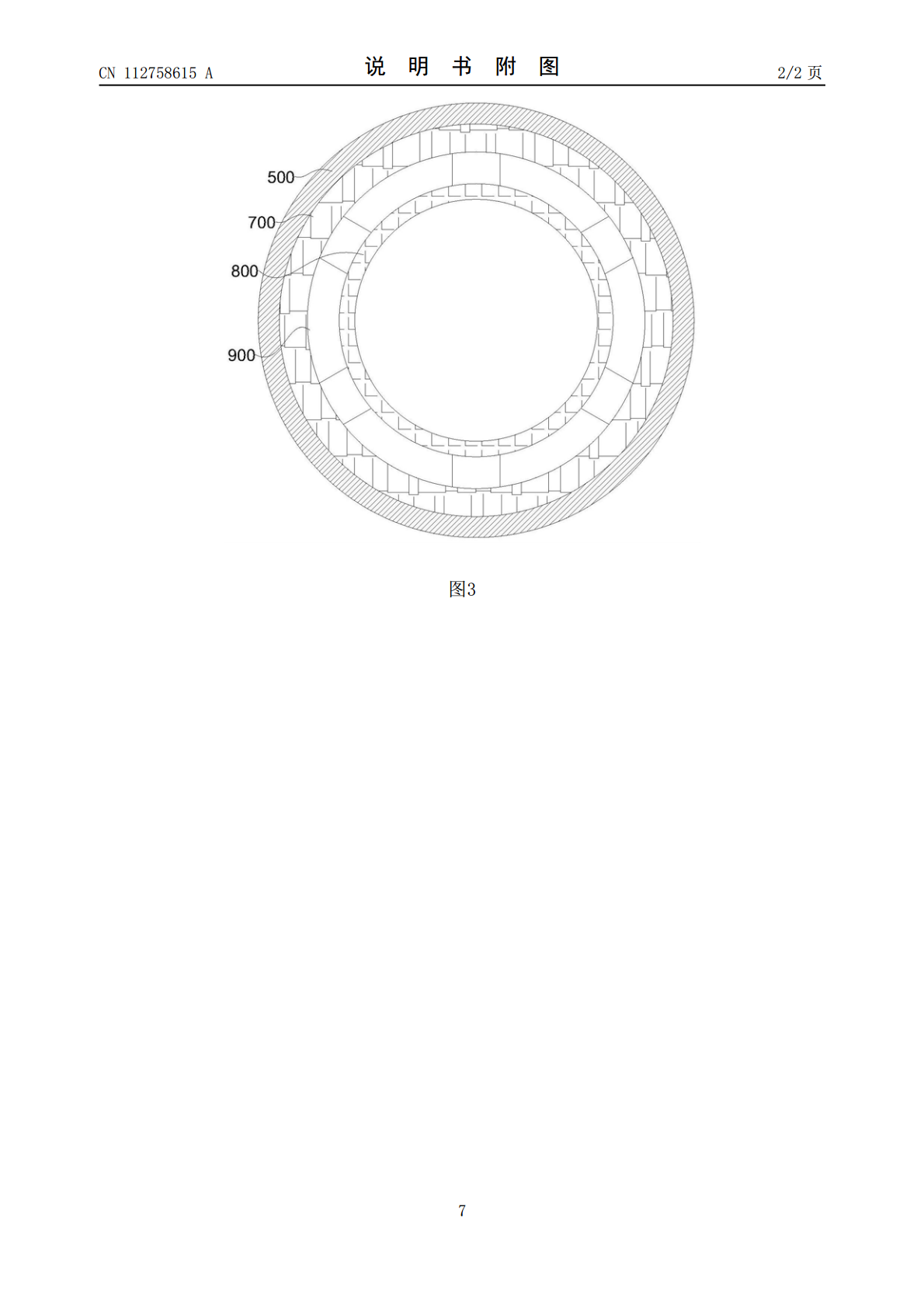

本发明公开了一种炼钢自动化上料装置,至少包括固定座、支撑板、横板、第一支撑杆、螺旋上料设备以及第二支撑杆,所述固定座的上表面固定有两个支撑板,两个支撑板的顶端固定有横板,所述横板上穿设有螺杆,所述螺杆的顶端固定有转盘而另一端固定在固定座上,所述螺杆上设置有可沿螺杆进行直线运动的移动块,所述移动块的一端向上延伸出第一支撑杆,所述第一支撑杆的顶端铰接有呈倾斜状的螺旋上料设备,所述螺旋上料设备的中心处铰接有第二支撑杆且第二支撑杆的一端穿过横板并固定在固定座上。本发明结构简单,造型新颖,工作时噪音较低,同时可以方

一种自动化炼钢用生铁上料装置.pdf

本发明公开了一种自动化炼钢用生铁上料装置,涉及炼钢技术领域,包括固定板,所述固定板的内部安装有调节机构,固定板的上方安装有升降机构,升降机构的右侧安装有翻转机构,固定板的下方安装有移动机构。该自动化炼钢用生铁上料装置,能够通过电机的旋转,使第三翻转杆带动翻转斗进行角度倾斜,具备了使翻转斗进行角度调节的功能,具有自动化功能的优点,能够使翻转斗与炼钢容器入口进行对准,提高了上料效率,能够通过第三正反转电机的旋转,以及第一齿轮与第二齿轮之间相啮合,带动转轴进行旋转,从而使滚轮进行旋转移动,具备了带动整体进行位置

一种自动化上料装置.pdf

本发明公开了一种自动化上料装置,包括底板,底板顶部的左侧固定连接有第一壳体,底板顶部的右侧固定连接有第二壳体,第一壳体与第二壳体之间通过固定板固定连接,底板的顶部且位于第一壳体左侧的位置固定连接有第一机壳。本发明通过设置驱动电机、驱动转轴、第一滑轮、第一滑轨、第一滑块、第二滑轨、第二滑块、第二滑轮、第二转动轴、第一钢绳、滑动杆、滑动块、吸盘、伸缩杆、弹簧、输出电机、输出转轴、第三滑轮和第二钢绳相互配合,在对板式材料进行上料时,采用真空吸盘的方式进行上料,不需要对材料进行捆绑,不仅节省时间,避免在提升过程中

一种自动化上料装置.pdf

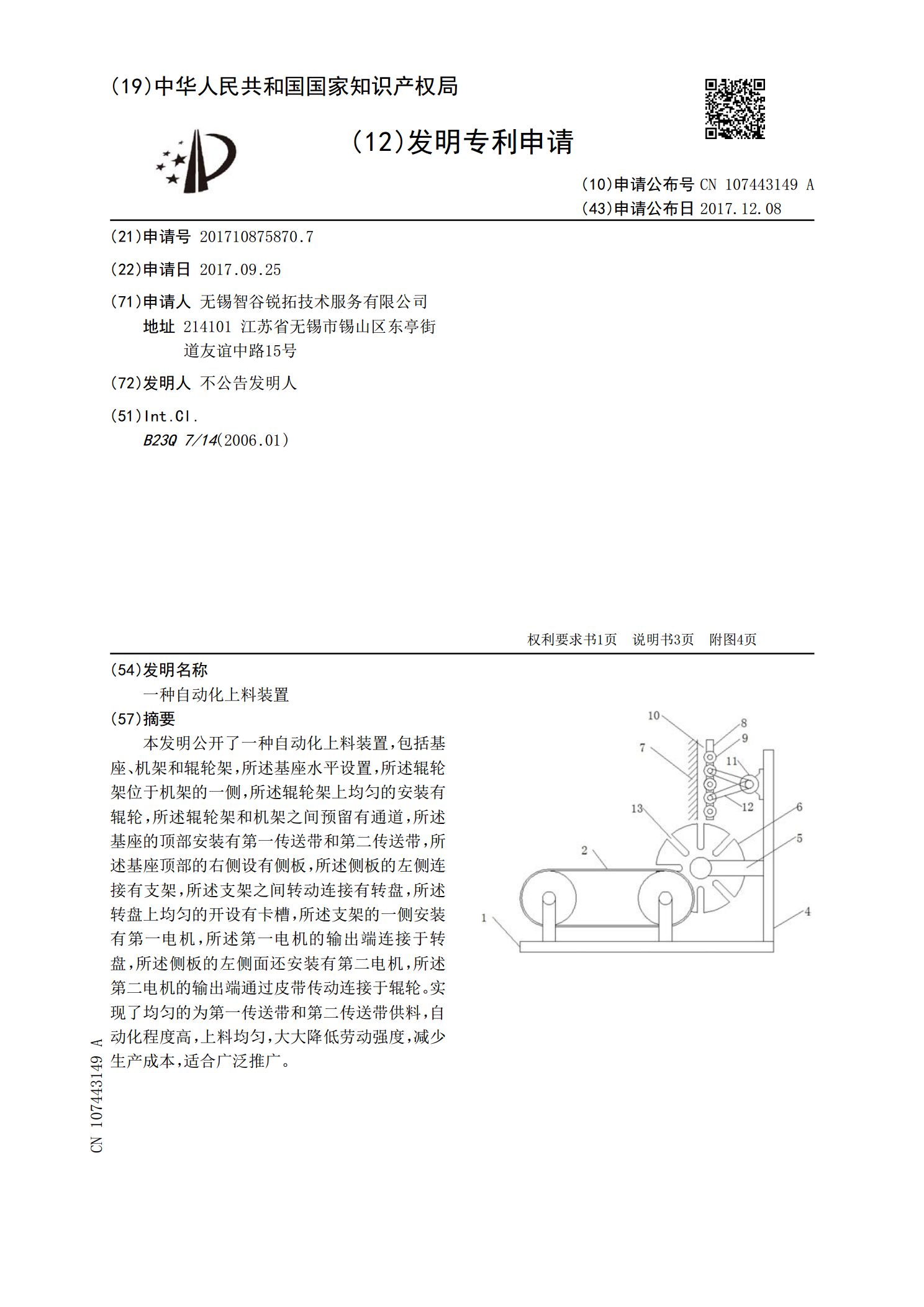

本发明公开了一种自动化上料装置,包括基座、机架和辊轮架,所述基座水平设置,所述辊轮架位于机架的一侧,所述辊轮架上均匀的安装有辊轮,所述辊轮架和机架之间预留有通道,所述基座的顶部安装有第一传送带和第二传送带,所述基座顶部的右侧设有侧板,所述侧板的左侧连接有支架,所述支架之间转动连接有转盘,所述转盘上均匀的开设有卡槽,所述支架的一侧安装有第一电机,所述第一电机的输出端连接于转盘,所述侧板的左侧面还安装有第二电机,所述第二电机的输出端通过皮带传动连接于辊轮。实现了均匀的为第一传送带和第二传送带供料,自动化程度高

一种自动化上料装置.pdf

本发明公开了一种自动化上料装置,其包括:料槽、支架、横杆、滚轮、支板、出料管、搅拌桶、支杆、支环、电机、转轴和搅拌勺;在料槽的两侧上端侧壁上分别设置有支架;在两侧支架的顶端分别设置横杆;在两横杆的顶端分别设置滑槽;在两滑槽内设置滚轮;在滚轮上设置支板;在支板的中心设置出料管;在出料管的顶端设置搅拌桶,且出料管与搅拌桶之间通过阀门阻隔;在搅拌桶的侧壁顶端设置支杆;在支杆的中心设置支环;所述电机设置在支环内;在电机的底端设置转轴;在转轴的侧壁上设置搅拌勺。该自动化上料设备,大大降低了人工成本,有利于均匀上料。