一种低密度陶粒支撑剂及其制备方法.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

低密度陶粒支撑剂及其制备方法.pdf

本发明涉及“低密度陶粒支撑剂及其制备方法”,属于石油、天然气开采领域。低密度陶粒支撑剂的制备方法,以铝矾土和煤矸石为内芯,以铝矾土和四氧化三锰为外壳,成球烧结,即得低密度陶粒。本发明陶粒具有较高强度,密度低,适应闭合压力高,渗透能力低的深层油气井压裂用陶粒支撑剂;而且烧结温度相对降低,范围在1300~1380℃之间,有效降低能耗,可节能20%;同时达到破碎率小的效果。

一种低密度陶粒支撑剂及其制备方法.pdf

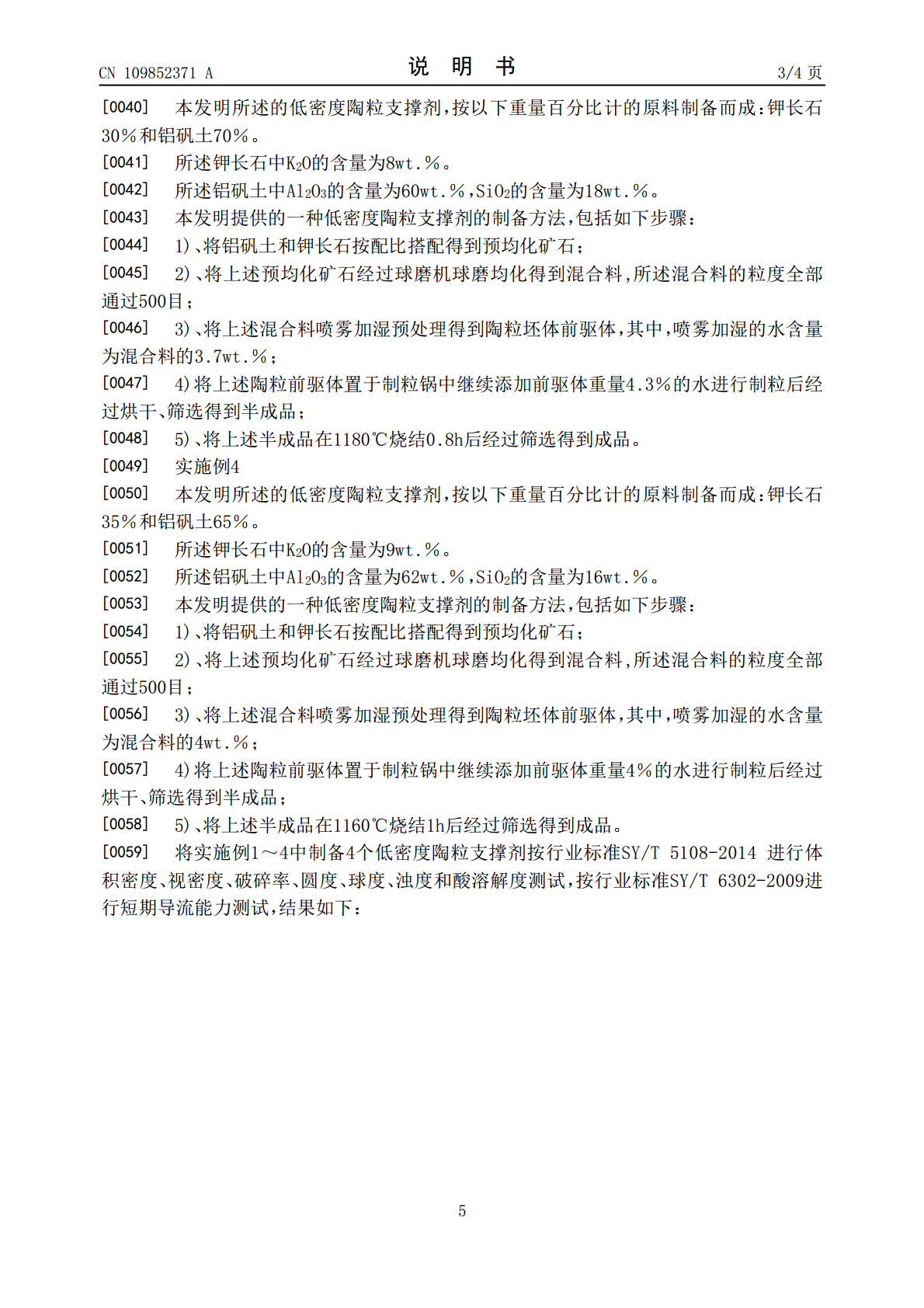

本发明提供一种低密度陶粒支撑剂及其制备方法,其中低密度陶粒支撑剂按以下重量百分比计的原料制备而成:钾长石21‑35%和铝矾土65‑79%。本发明采用的原料有钾长石和铝矾土,所用的原料种类少,易均化且均化程度高,配料工艺技术简单;而且铝矾土储量多价位低,铝矾土还可以从高品位铝矾土的矿渣中获得实现矿渣资源化利用;采用钾长石用来作为助熔剂,使烧结温度大幅降低,烧结时间短,能耗低降低生产成本。

一种低密度陶粒支撑剂及其制备方法.pdf

本发明公开了一种利用铝钒土尾矿制备的低密度陶粒支撑剂及其方法。低密度陶粒支撑剂由下述重量份数的原料组成:煅烧铝矾土尾矿100份、膨润土1-2份、铬铁矿1-2份、未煅烧铝矾土尾矿10-15份。其生产方法是将所述铝矾土尾矿煅烧、粉碎,所述膨润土、铬铁矿和未煅烧铝矾土尾矿粉碎后加入煅烧铝矾土尾矿中,制成球料后烘干,烧结后得到产品。本发明以废弃的铝矾土尾矿为主要原料,经二次烧结、合理添加辅料的方法,生产出高质量的低密度陶粒支撑剂,制备方法简单、生产成本低,可实现资源利用的最大化。

一种低密度陶粒支撑剂及其制备方法.pdf

本发明公开了一种低密度陶粒支撑剂,其制备方法为:(1)将部分陶粒原料与高分子聚合物微球混合,喷雾润湿,静置,制粒成球;(2)加入余量的陶粒原料,继续制粒;(3)升温至300℃,然后在1300~1400℃进行烧结,即得。高分子聚合物微球由以下原料制成的:无味煤油或白油20%~30%,乳化剂3%~12%,丙烯酰胺5%~30%,丙烯酸5%~30%,N,N‑甲叉基双丙烯酰胺3%~7%,引发剂0.01%~0.1%,余量为水。本发明的陶粒支撑剂,其密度在1.8~2.0g/cm

一种低密度陶粒支撑剂及其制备方法.pdf

本发明公开了一种利用工业固体废弃物煤矸石和焦宝石熟料制备低密度陶粒支撑剂的方法,其原料组成为:煤矸石10~40%,焦宝石60~90%。所述制备工艺是先将焦宝石生矿进行煅烧,球磨成粉,按一定质量百分比称取煤矸石和焦宝石进行混料,加入适量水,在糖衣锅或爱立许强力搅拌机中滚动成球,干燥筛分,最后于硅钼棒箱式炉或回转窑中1200~1450℃之间烧结,冷却后过筛,即得低密度陶粒支撑剂,使用性能符合SY/T5108‑2014技术标准。本发明使用煤矸石作为原料,极大地降低了陶粒支撑剂的制备成本,也为煤矸石的资源化再利用